3D打印三维石墨烯及其高性能陶瓷基复合材料

杨金山,黄 凯,3,游 潇,3,董绍明

(1. 中国科学院上海硅酸盐研究所 高性能陶瓷和超微结构国家重点实验室,上海 200050)(2. 中国科学院上海硅酸盐研究所 结构陶瓷与复合材料工程研究中心,上海 200050)(3. 中国科学院大学,北京 100039)

1 前 言

石墨烯具有高导电、高导热、超高强度、超大比表面积、高化学/机械稳定性等优异性能,在电子元器件、储氢、能源、催化等领域具有极大的应用价值。自从2004年英国曼切斯特大学首次成功制备石墨烯以来,石墨烯研究在材料领域也引起了极大的轰动[1]。由于具有优异的力学、电学和热学等性能,石墨烯常被用作纳米填料来改善复合材料性能。目前有关石墨烯改性聚合物的研究已经有很多,尤其是应用于超级电容器、锂离子电池正负极材料、染料敏化电池栅极等能源方面。

研究表明,石墨烯能够起到增强增韧的作用,改善陶瓷基复合材料的力学性能,同时也能显著提高陶瓷基复合材料的电学和热学性能[2-6]。石墨烯在陶瓷材料中可以实现自身增强增韧、拔出效应以及裂纹偏转等增韧机理,使得石墨烯/陶瓷基复合材料具有优异的力学性能[7-9]。此外,石墨烯原子间作用力强,结构稳定,碳原子在受到外来缺陷和原子干扰的情况下不易发生散射,可以显著提高陶瓷基复合材料的导电性能。石墨烯具有极高的声子平均自由程,使得它具有优异的热导率,可以极大改善陶瓷基复合材料的导热性能。碳化硅(SiC)是一种性能优异的陶瓷材料,具有优良的抗氧化性、高抗弯强度、良好的耐腐蚀性和耐磨损性,但同时也具有陶瓷材料典型的脆性断裂特征。利用石墨烯对SiC进行改性,既可以提高材料断裂韧性,又可以显著提升材料的导热/导电性,扩大其应用范围[10-12]。然而,以往报道的石墨烯/SiC复合材料大多是直接将石墨烯与SiC颗粒混合,容易造成石墨烯的堆积团聚,分散不均匀。受体积分数低、分散不均匀、界面难调控等因素的影响,石墨烯优异的性能在陶瓷基复合材料中难以充分发挥。

三维石墨烯能够将二维石墨烯的优异性能从微观尺度拓展至宏观尺度。多孔微/纳结构赋予三维石墨烯大的比表面积、良好的力学性能和结构稳定性,拓展了石墨烯在传感技术、电子工程、结构材料等众多领域的应用[13]。三维石墨烯可以有效避免石墨烯堆积团聚,在此基础上引入陶瓷基体可以实现界面调控,有望实现结构/功能一体化的高性能石墨烯/陶瓷基复合材料。为此,研究人员采用了诸多方法来制备三维石墨烯,包括化学气相沉积(CVD)工艺[13]、自组装工艺[14]、模板法[15]等。3D打印作为一种简单快速的增材制造技术,可实现大尺寸三维石墨烯的结构可控和形状多样化,为实现三维石墨烯的可控制备与设计提供了有效的技术支持[16-19]。

本研究采用3D打印的方式,构筑三维石墨烯及其复合材料。以石墨烯为原料,打印出不同尺寸、参数的三维石墨烯,研究浆料配比与打印参数对三维石墨烯性能的影响。在三维石墨烯研究基础上,采用化学气相渗透(CVI)工艺,通过陶瓷前驱体裂解的方式,向三维石墨烯孔隙中引入SiC颗粒并致密化,获得三维石墨烯/SiC复合材料,并对其性能进行表征。采用CVI工艺的优势在于能够获得高致密度和高纯度的SiC[20],而且三维多孔石墨烯大的表面积有利于增强原位生长的SiC与石墨烯之间的结合。在采用3D打印制备出的三维多孔网络状石墨烯的孔隙中引入陶瓷基体,可实现石墨烯和陶瓷基体结合,有望获得性能优异的三维石墨烯陶瓷基复合材料。

2 实验方法

2.1 实验原料

本研究结合石墨烯和陶瓷基体,有望获得高性能三维石墨烯陶瓷基复合材料。采用3D打印技术制备三维多孔网络状石墨烯,其中以石墨烯为原料,乙二醇单丁醚(EGB)为表面活性剂,邻苯二甲酸二丁酯(DBP)和聚乙烯醇缩丁醛(PVB)的混合溶液为增稠剂,无水乙醇作为溶剂。采用CVI工艺制备SiC基体,所用原料包括氩气、氢气、三氯甲基硅烷(MTS)等。具体的实验原料如表1所示。

表1 实验原料

2.2 实验步骤

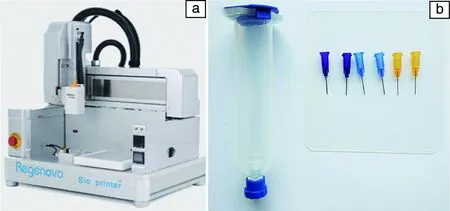

为顺利实现3D打印三维石墨烯,首先要制备具有可打印特性的石墨烯浆料。将石墨烯与EGB加入乙醇中,在120 W功率下超声2 h,获得均匀分散的石墨烯悬浮液;加入DBP与PVB的混合溶液,在120 W功率下超声2 h,获得石墨烯混合溶液。将上述溶液置于80 ℃的水浴中加热,搅拌蒸发,直到石墨烯浆料的浓度达到约200 mg/ml,实现可打印石墨烯浆料制备,并将其转移至打印针管,如图1所示。本实验控制浆料中石墨烯含量(质量分数)为35%,质量比EGB∶DBP∶PVB=5∶4∶16。

本实验所用的3D打印机购自杭州捷诺飞生物科技有限公司,型号为3D Bioprinter V2.0,如图1所示。利用三维绘图软件绘制实验所用的3D模型,通过控制端打印系统自动切片处理,规划打印步骤。打印时,根据设计要求对气压、移动速度等进行调整。本实验所用气压为0~0.6 MPa,移动速度为5~15 mm/s。所选的针头直径为0.3~0.5 mm,层厚为0.25~0.4 mm,间距为0.4~0.9 mm。

图1 3D打印机照片(a),3D打印装置所用针管、塑料基板、针头(b)Fig.1 Images of 3D printer (a), syringe, plastic substrate and nozzles used in 3D printer (b)

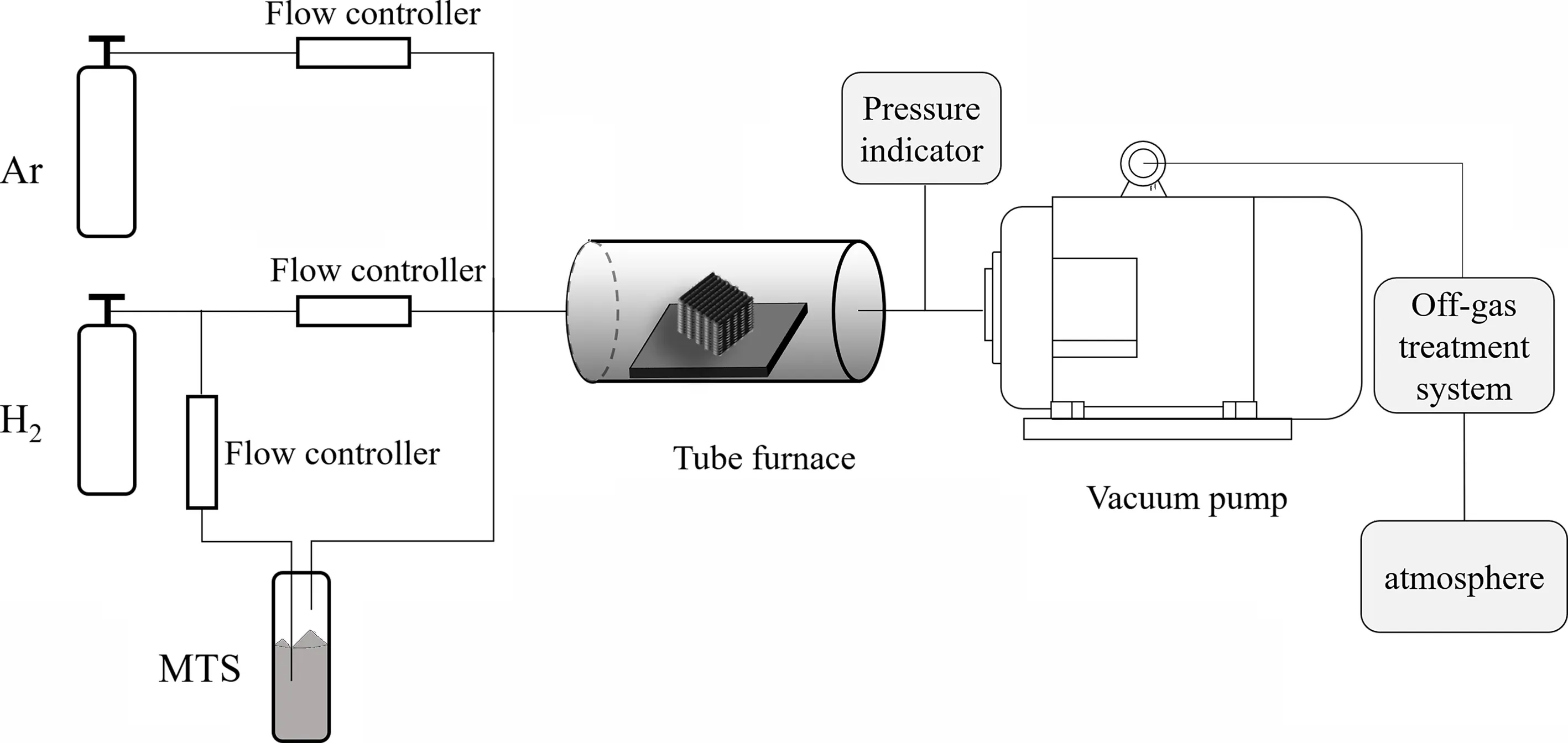

采用管式炉化学气相渗透装置将SiC基体引入三维石墨烯,并对其进行致密化处理,如图2所示。该装置主要包括管式炉(OTF-1200X,合肥科晶有限公司)、气体流量控制器(北京七星华创公司)、氩气、氢气、MTS、球阀、真空压力计、流量控制阀、真空泵、尾气处理设备等。将打印好的三维石墨烯置于图2所示的管式炉中,在氩气气氛下,以10 ℃/min的速率从室温升到800 ℃,再以5 ℃/min从800 ℃升到1100 ℃。利用氢气作为载气,将MTS引入反应室中裂解生成SiC基体。沉积的时间分别控制为2,4和6 h。

图2 化学气相渗透装置示意图Fig.2 Schematic of chemical vapor infiltration system

2.3 表征方法

利用锥板式流变仪(SR5, Rheometric Scientific Inc, USA)测试石墨烯浆料的流变性能。采用激光拉曼光谱(Thermo Nicolet, USA)对石墨烯原料及三维石墨烯的化学结构进行分析。三维石墨烯陶瓷基复合材料的力学性能主要采用万能试验机(Instron-5566, UK)进行测试。采用场发射扫描电子显微镜(FESEM, Hitachi SU8220, Japan)对三维石墨烯及其复合材料的表面形貌和内部结构进行观察。

3 结果与讨论

3.1 石墨烯浆料性能分析

制备可打印的石墨烯浆料是3D打印三维石墨烯的关键一步,其中流变性能是影响其打印效果的重要因素。粘度如果太高,不利于浆料从针头中顺利挤出;如果太低,则打印后的三维结构易铺展,有可能导致三维结构的坍塌。因此3D打印要求浆料具有剪切稀化的特点,即在受力挤出时,当剪切应力大于其屈服剪切应力时,浆料的储能模量会迅速降低,同时,粘度会随剪切速率的提高而降低,从而可以从喷嘴中挤出。当浆料从喷嘴中挤出成型后,剪切应力的作用消失,浆料粘度恢复,储能模量迅速增加,从而使打印结构得以保持。因此,在石墨烯浆料的配置过程需要加入以下成分以满足3D打印要求:① 表面活性剂:由于石墨烯片层间的π-π键作用较强,容易团聚,需要加入表面活性剂对石墨烯进行修饰以获得均匀分散的石墨烯悬浮液;② 增稠剂:有利于打印的三维结构铺展小、自支撑;③ 低沸点、易挥发的溶剂:溶剂在打印过程中的快速挥发有利于打印结构的快速固化成型。本研究对所制备的石墨烯浆料流变性及其打印出的三维石墨烯性能进行了研究。

3D打印还要求浆料具有较高的固含量,以保证打印结构弹性性能相对较高,打印成型后的收缩变化小,但是固含量过高又有可能造成浆料干燥速度过快,容易造成压滤现象而无法挤出。本实验中,控制石墨烯含量(质量分数)为35%,对其流变性能进行研究。图3给出了石墨烯浆料的表观粘度随剪切速率的变化曲线,同时作为对比,也给出了有机添加物(EGB、DBP、PVB的混合物)和不添加有机物的石墨烯浆料的表观粘度变化曲线。结果显示,在高剪切速率(100 s-1)下,石墨烯浆料的粘度约为6 Pa·s,有利于浆料从喷嘴顺利挤出;在低剪切速率(<0.2 s-1)作用下,浆料粘度高于1500 Pa·s,可以保证打印后的三维石墨烯骨架维持形状,不发生坍塌。从图中可以看到,不含有机物的石墨烯浆料的粘度基本不随剪切速率变化,不具有剪切稀化的特性,无法直接用于3D打印。有机物的粘度则随剪切速率增加不断减小,而且两者均匀混合后所得石墨烯浆料的粘度变化曲线位于两者之间,呈现出明显的剪切稀化特点,说明有机物的加入有助于改善石墨烯浆料的流变性能以适用于3D打印。

图3 原料和石墨烯浆料的表观粘度随剪切速率变化曲线Fig.3 Apparent viscosity as a function of shear rate for graphene ink and raw materials

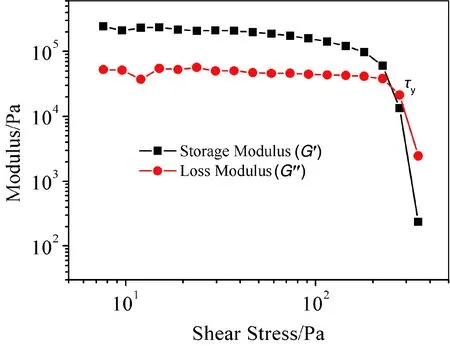

图4为石墨烯浆料的储能模量(G′)和损失模量(G″)随剪切应力的变化曲线。当剪切应力小于屈服剪切应力τy(储能模量与损失模量相等时所对应的剪切应力,图中τy=249.1 Pa)时,浆料的储能模量(约为2×105Pa)大于损失模量(约为5×104Pa),此区域为线性粘弹性区,其模量与剪切应力的大小无关[21];当剪切应力大于屈服应力时,储能模量迅速下降,小于损失模量,导致浆料产生从凝胶态到流体的转变[22],有利于浆料的挤出。

3.2 三维石墨烯结构设计和分析

图5a给出了3D打印过程示意图。在打印过程中,按照U型线路打印一层,然后在此基础上以相互垂直的方式逐层叠加,获得三维石墨烯。利用制备好的浆料打印了多种形状和尺寸的三维石墨烯,图5b为柱状、锥形、管状、半球状等不同形状的三维石墨烯结构,显示了3D打印的多样性与浆料可适用性。本研究以三维尺寸为8 mm×8 mm×7 mm的三维石墨烯方块为研究对象,研究三维石墨烯成分、显微结构及其陶瓷基复合材料等内容。

图4 石墨烯浆料的储能模量和损失模量随剪切应力的变化曲线Fig.4 Storage and loss modulus as functions of shear stress for graphene ink

图5 3D打印过程示意图(a),不同形状三维石墨烯结构(b)Fig.5 Schematic of 3D printing process (a), 3D graphene with various shapes (b)

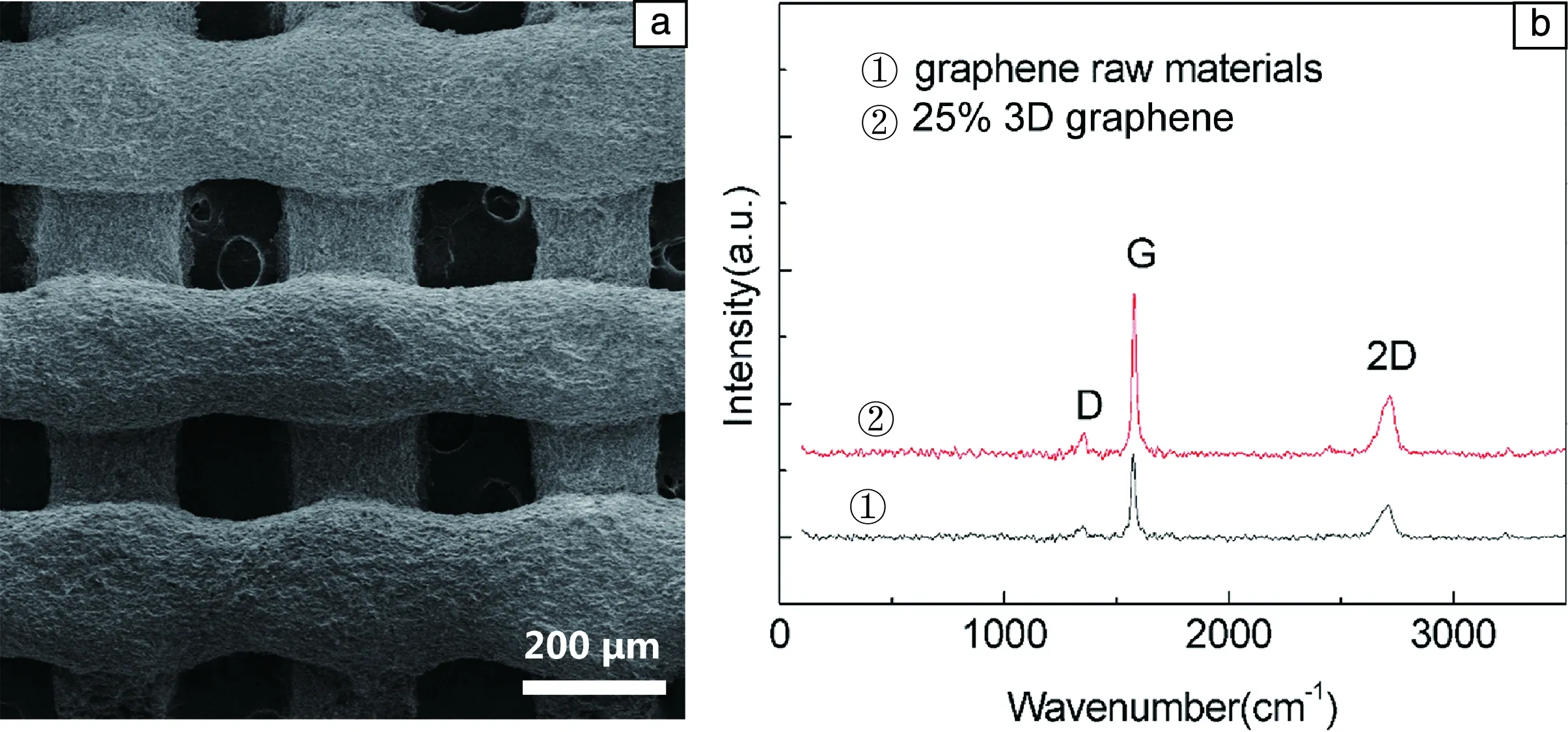

图6a是打印的三维结构的SEM照片,可以看到所打印的三维石墨烯结构清晰,相邻上下两层之间融合良好。图6b给出了可打印石墨烯原料和打印出的三维石墨烯的拉曼光谱,其中3个特征峰分别为:位于1340 cm-1的D峰,由sp2杂化碳原子环的环呼吸振动引起,表现的是碳晶格的缺陷和无序;位于1580 cm-1的G峰由sp2碳原子的面内振动引起;位于2700 cm-1的2D峰则为倍频峰[23, 24]。其中D峰和G峰强度的比值分别为ID/IG= 0.138和0.134,表明打印的三维石墨烯的结晶度高,缺陷少,而且三维石墨烯制备的过程中团聚现象较少,对石墨烯片未造成损伤。

图6 三维石墨烯SEM照片(a)和拉曼光谱分析(b)Fig.6 SEM image of 3D graphene (a), Raman analysis of 3D graphene and raw materials (b)

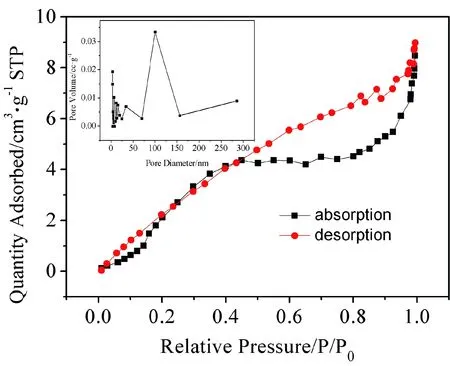

为了表征所打印的三维石墨烯内部多孔结构,作者课题组利用阿基米德排水法测量了其孔隙率为63.4%±4.3%。图7中氮吸附测试所得孔径分布图显示,三维石墨烯内部孔径大小主要集中在75~150 nm。

图7 三维石墨烯的孔径分布图与吸附-脱附曲线Fig.7 Pore diameter distribution and absorption-desorption curve of 3D graphene

3.3 三维石墨烯/陶瓷基复合材料制备和分析

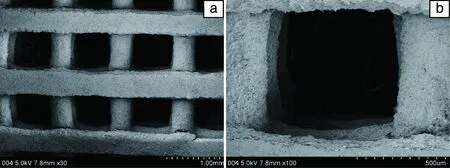

SiC陶瓷具有优异的抗氧化性能、高强度、良好的耐腐蚀和耐磨损性能,但较低的断裂韧性限制了SiC陶瓷的应用。研究人员利用石墨烯对其进行改性,可以显著提高材料的断裂韧性和导电性等。本文在三维石墨烯研究基础上,采用CVI工艺,通过陶瓷前驱体裂解的方式,将SiC基体引入三维石墨烯,获得三维石墨烯/SiC复合材料。3D打印制备三维石墨烯以后,利用CVI工艺在石墨烯片层间引入SiC基体。所制备的三维石墨烯/SiC复合材料保持多孔结构,如图8所示。

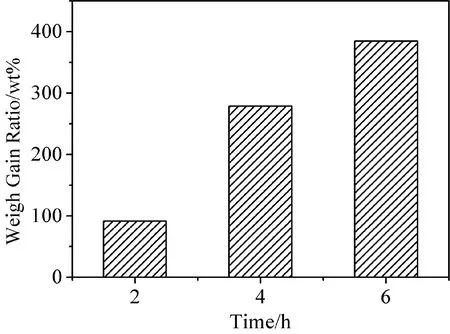

石墨烯片层之间的孔隙为纳米级别,在CVI工艺过程中,前驱体裂解产生的SiC基体呈颗粒状,逐渐填充石墨烯孔隙。但是由于沉积时间限制,致密化程度低。随着沉积时间的增加,样品的增重率都有所增加,如图9所示。石墨烯片夹杂在层状SiC之间,起到拔出增韧的效果。沉积时间的增加有助于提高三维石墨烯/SiC复合材料的压缩强度,原位生长的SiC与石墨烯片层间更紧密的结合使增韧效果大幅提高。表2给出了不同沉积时间下所得样品的密度和孔隙率,可以看到,随着沉积时间由2 h延长至6 h,复合材料的密度逐渐提高,孔隙率也由69.1%下降到38.8%,致密性改善。

图8 三维石墨烯/SiC复合材料SEM照片Fig.8 SEM images of 3D graphene/SiC composites

图9 三维石墨烯/SiC复合材料增重情况受沉积时间的影响Fig.9 Weight change ratio of 3D graphene/SiC composites during deposition process

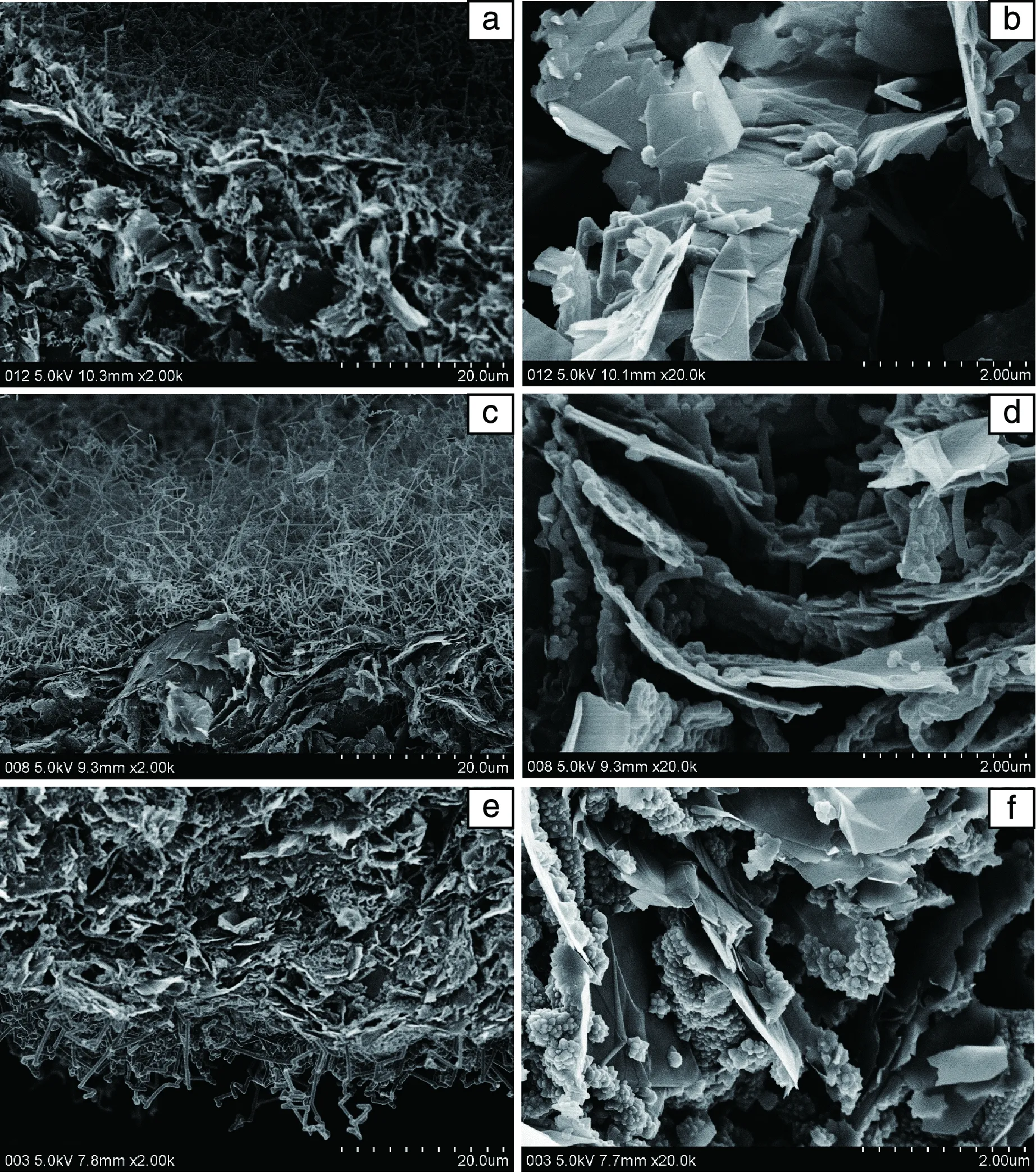

进一步分析不同沉积时间对所得样品微观结构的影响。图10为不同沉积时间下三维石墨烯/SiC复合材料断面SEM照片。三维石墨烯表面主要为颗粒状分布,同时也存在棒状的SiC。SiC呈颗粒状填充在石墨烯片层间的孔隙处,但是由于时间较短,致密化程度低,SiC沉积的位点随意且离散,较为稀疏。随着沉积时间的增加,三维石墨烯/SiC复合材料断面处的致密化程度提高,石墨烯片层之间的孔隙变小。随着沉积时间的增加,样品的致密化程度都有所增加,呈现出石墨烯片夹杂在层状SiC间的分布状态,起到拔出增韧的效果,断面处的观察显示材料内部也较为致密,而且三维石墨烯纤维外部覆盖SiC包覆层。

表2石墨烯/SiC复合材料的密度与孔隙率

Table2Densityandporosityof3Dgraphene/SiCcompositesunderdifferentdepositiontime

CVI TimeDensity (g/cm3)Porosity2 h0.427±0.0669.1%±5.4%4 h0.703±0.148.8%±4.2%6 h0.884±0.0738.8%±5.4%

图10 不同沉积时间三维石墨烯/SiC复合材料断面SEM照片:(a, b)2 h,(c, d)4 h,(e, f)6 hFig.10 Cross-sectional SEM images of 3D graphene/SiC composites under different deposition time: (a, b) 2 h, (c, d) 4 h, (e, f) 6 h

采用CVI方法获得了SiC颗粒均匀分布的高性能三维石墨烯/SiC复合材料。对不同CVI条件下获得的三维石墨烯/SiC复合材料力学性能进行分析,图11为不同沉积时间下样品的应力-应变曲线。

图11 不同沉积时间所得三维石墨烯/SiC复合材料的压缩应力-应变曲线Fig.11 Stress-strain curves of 3D graphene/SiC composites under different deposition time

沉积时间的增加,促进了致密化程度的提高,压缩强度逐渐增加。由图10和图11可以看到,随着沉积时间增大,样品内部致密化程度增加,其力学性能逐渐获得改善,压缩强度从1.45 MPa增加到33.63 MPa。三维石墨烯有效地避免了石墨烯片层的堆积团聚,其分散效果优于石墨烯与SiC直接混合的样品,因此石墨烯的力学等优异性能得到了最大程度的保留。通过CVI法原位生长的SiC与石墨烯片层之间接触更紧密,结合强度更高,本研究体现了三维石墨烯结合CVI工艺的优势,可实现高性能石墨烯/陶瓷基复合材料结构/功能一体化。

4 结 论

本研究以3D打印三维石墨烯为基础,通过CVI工艺,在石墨烯片层间引入SiC基体,获得三维石墨烯/SiC复合材料,并对不同CVI条件下获得的样品形貌、力学性能进行了分析。通过组分系统设计,石墨烯浆料呈现出明显的剪切稀化特点,流变性能结果显示浆料粘度随剪切速率增加而减小,有机物的加入有助于改善石墨烯浆料的流变性能以适用于3D打印。所打印的三维石墨烯结构清晰,相邻上下两层之间融合良好,三维石墨烯制备过程未对石墨烯造成损伤。采用CVI工艺将SiC基体引入3D打印三维石墨烯,获得高性能三维石墨烯/SiC复合材料。SiC基体可均匀分布在石墨烯片层间,原位生长的SiC与石墨烯片层间结合紧密,对提升石墨烯在复合材料中的增韧效果具有重要作用。沉积时间的增加有助于提高三维石墨烯/SiC复合材料的压缩强度。3D打印三维石墨烯结合CVI工艺有望实现高性能石墨烯/陶瓷基复合材料结构/功能一体化。