3D打印石墨烯基功能材料的研究进展

王 玉,张靖翔,张宝强,赵可人,王卓越,沈沅樽,张强强

(1.兰州大学土木工程与力学学院, 甘肃 兰州 730000)(2.兰州大学 西部灾害与环境力学教育部重点实验室,甘肃 兰州 730000)(3.兰州大学口腔医学院, 甘肃 兰州 730000)

1 前 言

石墨烯(graphene)是从石墨中剥离出来的单原子层二维晶体,由碳原子以sp2电子轨道杂化形成的具有六角型蜂巢晶格状二维点阵结构[1]。自2004年Geim和Novoselov通过机械剥离法首次成功制备这一划时代的新型材料以来[2],其独特的原子晶体结构和电子排布赋予了其独一无二的力学、电学、热学、光学和化学特性[3-5],使其在高性能电子器件、储能设备、智能传感、生物医疗、复合材料等领域展现出了广阔的应用前景[6-10]。同时,在近十多年间,石墨烯成为横跨物理、化学、生物、工业等学科领域的交叉研究热点,得到了全球大量科研学者和企业工作人员的关注。

众所周知,单原子层二维石墨烯片微元超大宽厚比导致的力学超柔性和本体微纳小尺度特征,使其难以直接被操控或者使用,极大地弱化了石墨烯诸多优异性能的有效利用。相比之下,三维石墨烯作为宏观尺度构筑的一类新型多孔碳纳米材料,可以最大程度地保持石墨烯优异的固有特性,及其具有的丰富的孔隙结构、超轻的密度、大比表面积、低导热系数、高导电率、良好的力学可压缩性和结构稳定性等性能,赋予它在宏观大尺度更加广泛的应用前景[11]。因此,为了在宏观尺度上充分利用石墨烯的优异特性,实现三维石墨烯宏观体构筑,促进石墨烯微纳单元优异特性宏观尺度功能化,推动石墨烯材料大尺度研究与应用发展,成为当前石墨烯三维功能材料研究的一个热点方向。

除了本文综述的3D打印制备方法(表1),目前已报道的三维石墨烯制备方法主要包括原位组装法[12-17]、诱导组装法[18-21]、模板法[22-25]、化学交联法[26-28]等。以上方法在制备三维石墨烯的过程中,受基底模板和反应容器几何形状限制,存在可控性差、微观结构杂乱、力学性能差、大尺度制备困难等问题,极大限制了该材料复杂器件化、多功能化和大规模工业化的应用前景。3D打印技术具有结构可设计、快速制造、可大规模制造等优点,有望解决上述制备问题。特别地, Wang等[29]用3D打印方法对具有负热膨胀系数的超材料进行结构调控,并由此提出了负热膨胀等性能的优化方法。证明3D打印方法是实现三维石墨烯材料结构精确剪裁和性能优化调控研究的重要途径之一。

表1 三维石墨烯主要制备方法

3D打印技术又称增材制造工艺,是一种基于精确物理复制和快速成型的工艺。它以一种数字模型文件为基础,运用粉末状金属、塑料、粘性浆料等材料,用聚合、粘结、熔结、烧结、冷铸等物理化学手段,通过逐层打印的方式来构造物体的技术[30]。如表2所示,典型的3D打印技术,根据所用耗材形态和成型原理不同,可大致分为挤出成型、粒状物料成型、光聚合成型3种类型。在这几种成型方法的基础上,根据不同的材料属性物态以及成型目标的功能和形态需求,开发了包括流变体直接书写式、按需喷墨式等方法。可以认为,3D打印技术使传统制造工艺发生深刻变革,不断推动新材料和智能制造技术的发展,已在工业设计、机械制造、航空航天、生物医学等多方面得到了广泛的应用。

表2 3D打印主要实现技术及基本材料

综上,将3D打印技术应用与三维石墨烯宏观体构筑相结合,不仅可以实现三维石墨烯的规模化制备,还可实现石墨烯材料的多尺度结构剪裁设计和优化布局,继而进行性能调控。3D打印石墨烯技术可丰富石墨烯宏观体构筑的手段,随着这项技术的不断进步,今后有望实现快速大规模制备石墨烯基功能复合材料、生物医疗材料,制造高性能电子元件、柔性储能器件、智能传感器件等。本文将综述目前3D打印石墨烯基功能材料和器件应用的研究进展。

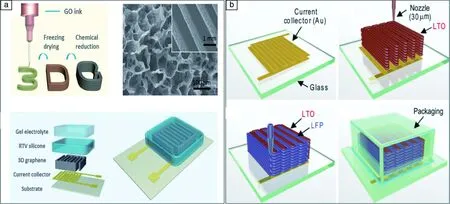

2 3D打印石墨烯气凝胶研究

在3D打印石墨烯功能材料研究领域,目前应用最为直接和广泛的方法是基于直接喷墨打印技术(direct ink writing,DIW)的工艺。该DIW技术是将配置好的石墨烯可打印喷墨墨水装入喷墨系统,通过电脑/软件控制喷墨量,从喷头挤出的墨水材料层层堆叠成三维结构。在3D打印石墨烯技术中,研究具有可打印性的石墨烯墨水材料至关重要。良好的3D打印墨水在打印过程中应保持足够的流动性,打印后迅速恢复其粘弹性等力学性能以保持材料结构。然而,石墨烯具有疏水性,在水基墨水中极难配制,因此关于三维石墨烯的大部分研究都是以氧化石墨烯(GO)作为基本构筑单元。GO独特的物理结构和优异的化学性能,赋予其较常规多孔材料更多的优点[31-33]:① GO前驱体良好的水溶性和化学可修饰性使其操作和接枝容易,可作为功能化组装体材料,构筑形成大尺度三维石墨烯结构。② 在低温冷冻成型阶段可通过冰晶定向诱导,进行石墨烯片层微观结构的调控,优化结构布局提高材料性能。③ GO片微观上的薄壁超弹性变形单元,可为宏观结构压缩变形后提供驱动恢复力,实现超弹性恢复,并维持结构稳定性。然而,由于石墨烯墨水的黏度不足,可打印性能差,大量关于打印墨水的研究开始展开。

为了理解GO在3D打印喷墨液中的应用机理,评价其流变行为是十分必要的。近期有团队研究并报道了GO系分散体在高浓度和低浓度下的流变行为[34-36]。这些研究可作为模型体系来理解和预测石墨烯的流变特性以及更复杂体系的形成(石墨烯和其他溶剂或者聚合物集体的更复杂反应)。这也对GO不同工艺制备方法的发展至关重要。GO分散体的流变性质对浓度具有强烈的依赖性,因此可以通过调节GO的浓度来调节和控制其流变性质。在低浓度状态下(体积分数约为0.08%),无论高频还是低频剪切GO分散体的剪切黏度都表现为牛顿流体特点。随着浓度的升高,样品出现了典型的剪切变稀现象(随着剪切速率升高,剪切黏度出现陡降),这与GO薄片取向成向列相状态有关系。通过均匀剪切实验发现,GO喷墨液的黏度和施加的剪切速率近似符合如下关系(如式(1)所示):

(1)

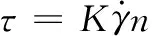

Kim等[38]研究了一种可制备纯石墨烯纳米结构的3D打印技术,如图1b所示。这个方法采用浓度为1 g/L,片径尺寸为1, 3, 5 μm的GO,利用弯液面来实现纳米级3D打印。在室温下,使用微量吸管在其前端形成弯液面,随后在上面生长出GO纳米线。然后将GO纳米线通过热还原或化学(用肼)还原得到rGO纳米线。GO纳米线的制造通过拉动一个含有GO悬浮液的微量吸管,以及在水蒸发过程中拉伸该弯液面来实现。通过调整吸管的拉伸率,能够准确地控制纳米线,可实现的半径最小值约为150 nm。室温下单根rGO纳米线导电率为11.3 S/cm。该研究能在纳米尺度打印出多种结构三维石墨烯,有望应用在电子器件中。然而,将3D打印尺寸控制在10 nm以下仍很困难。同时,3D打印低浓度石墨烯宏观体仍具有很大研究空间。

针对低浓度、流动性良好的GO溶液,如何实现在不添加任何辅助材料的前提下,保证GO打印后不散开而能稳定塑形,实现可打印喷墨是一个很大的挑战。Lin等[39]成功实现了三维石墨烯宏观尺度上的制备。与其他在室温下打印或熔融打印方法不同,研究人员以GO水溶液(浓度为0.5~10 mg/mL)为前驱体,以冰为悬空单元支撑体,采用依需滴落结合低温冷铸的方式实现3D打印石墨烯气凝胶(图1c)。这解决了当前3D打印对流变体粘度限制和界面分层等问题。实验结果表明,经还原得到的石墨烯气凝胶具有超轻密度(0.5 mg/cm3)、良好的力学性能(大于50%可恢复弹性形变和10周期的稳定循环加载)、高导电性(约15.4 S/m)等优异特性。这种三维石墨烯材料制备工艺较传统方法具有显著优势,对推动石墨烯材料宏观功能化、器件化、结构可控化制备及应用具有重要意义。然而,打印过程所需的低温环境对于大规模制备仍是个制约因素。

Zhang[40]等采用立体光刻3D打印技术(3D stereolithography),在宏观大尺度设计和构建了具有一定几何结构形态的高分子支撑模板结构。然后,将具有良好的流动性的GO溶液注入高分子模板结构,经过改进的水热反应和冷冻干燥工艺,微纳尺度上石墨烯的微观孔结构特征和空间取向得到有效控制。最后,经过热刻蚀处理去除高分子模板后,得到宏观上具有连续3D镂空特征、微观上具有有序排布类蜂窝多孔结构的三维石墨烯结构形式(图1d)。基于3D打印模板辅助剪裁和微观自组装调控机制,实现石墨烯宏观体几何结构形态的多尺度可控制备。该研究丰富了石墨烯材料可控制备手段,制备的石墨烯多功能体结构材料表现出良好的结构稳定性、高导电、低导热、大吸附容量和高焦耳热等特性,使其可广泛应用于环境除污、重油吸附、隔热材料、电极器件、超材料设计、智能传感器以及生物组织支架等领域。

图1 3D打印石墨烯气凝胶技术:(a)直接喷墨打印[37],(b)利用拉动微量吸管制备GO纳米线[38],(c)结合低温冷铸方法[39],(d)结合立体光刻技术[40]Fig.1 Several different 3D printing graphene aerogel technologies: (a) direct ink writing[37], (b) GO nanowire fabricated by pulling a micropipette[38], (c) combining with cold casting method[39], (d) combining with stereolithography[40]

3 3D打印石墨烯基功能材料的应用

3.1 3D打印石墨烯复合材料的应用研究

由于纯的石墨烯墨水粘度不足,其在打印成型上仍具有很多困难。随后,大量的研究者开始对石墨烯复合墨水进行探索。研究表明,使用GO与不同材料混合制备的墨水打印出的复合材料,可以不同程度地增强机械性能。Cheng等[41]研究发现3D打印纳米复合材料的延展性与GO增强聚合物的结晶程度有关,在聚合树脂中添加质量分数为0.1%的GO,抗拉强度可提高87%(图2a),延伸率可提高12.8%。Manapat等[42]以光敏树脂和GO为原料,加入质量分数为1% 的GO,经过100 ℃热处理12 h,复合材料的抗拉强度即可提高6倍。Prashantha等[43]在聚乳酸(PLA)基质中掺加了10%的石墨烯,3D打印出的复合材料弹性模量为2454 MPa(相比纯PLA提高30%),极限抗拉强度为40.2 MPa(相比纯PLA提高27%)。Chen等[44]将高分子材料与二氯甲烷、石墨烯混合制成便于储存的3D打印线材。采用熔融沉积技术,打印生物组织工程支架。添加少量的石墨烯可使材料的压缩模量提高167%,拉伸模量提高75.5%。Li等[45]将海藻酸粉末与GO复合,使用CaCl2作为交联剂,制备出水凝胶,并对油墨材料的流变学、触变学特性和3D可打印性能进行了详细的研究。另有研究表明[46, 47],以熔融复合的方式向ABS树脂中加入适量的GO纳米片可显著降低其热膨胀系数,减小蠕变变形,加强机械性能。

Jiang等[48]研究了一种以氧化石墨烯-聚苯胺(GO-PANI,GOP)为主要成分的石墨烯基复合材料墨水(GO浓度为8 mg/ml)。使用这种墨水打印的材料电导率可达182 S/cm。在8.4 mA/cm2的电流密度下,这一平面器件的比电容为41.6 mF/cm。且在GOP材料中加入磁性Fe3O4纳米颗粒,可以使其在磁场作用下沿一定轨道运动。

GO既可以作为添加材料,又可以作为基底材料。Zhu等[49]以高浓度(10~40 mg/ml)的GO为基材,添加少量SiO2,混合形成具有高粘度、流变体特性的均匀悬浮液,在室温条件下利用直接喷墨打印技术打印出宏观可控气凝胶。研究证明,加入SiO2粉末可增强墨水的粘性和流动性能,其表观粘度、储存模量及损失模量相比纯GO墨水提高1个数量级(图2b)。用此油墨材料制得的石墨烯气凝胶通过智能化设计气凝胶的孔洞结构,可优化其力学和导电性能。Jakus等[50]研发出体积分数高达75%的石墨烯可3D打印高粘度油墨。这种液体油墨挤出后,溶剂中所含的二氯甲烷快速蒸发,结构瞬间固化。其余溶剂暂时存留在样品中,以保证样品结构界面稳定。通过调整石墨烯与高分子材料的比例,可增加样品的弹性。标准配方中,石墨烯结构可被拉长81%。该材料支持诱导特定细胞反应,可用于组织工程和再生医疗应用的材料基材。Osa等[51]以高度结晶的石墨烯纳米片(GNPs)作为原料,配置含36.6%(质量分数)石墨烯的假塑性GNP复合油墨。3D打印出的多孔结构纵向的导电率高达385 S/cm,相比其他复合材料打印的3D石墨烯结构高出两个数量级,甚至比化学气相沉积法制成的晶体石墨烯结构有更好的导电性。

之前对rGO和石墨烯片层的喷墨打印技术的研究虽然可用于制备各种器件,但对于用金属和石墨烯基混合油墨喷墨打印导电图案和探索金属纳米粒子的结构对导电性能的影响仍然有难度。Li等[52]提出了一个打印高性能Ag-纳米三角形薄片-rGO (Ag NTP-rGO)和Ag-多面体-rGO(Ag-NP-rGO)图案的技术方法,包括从GO剥离、油墨制备、打印到最终还原的全过程。此技术的核心是油墨是由水及Ag NTP和Ag-NP在GO上自组装得到的。经还原,Ag NTP-rGO图案的透光率为90.2%,电阻率为170 Ω/m。这种喷墨打印和还原方法可以广泛应用于制备其他金属-石墨烯基功能器件。

治疗后两组的治疗总有效率对比对照组为50.00%,对应的观察组为76.7%,相比之下,显然观察组患者治疗的总有效率更高,差异有统计学意义(P<0.05),见表1。

将石墨烯或与其他材料复合作为墨水3D打印出的材料结构在多方面已有初步的应用。如图2c 所示,Qin等[53]用高精度3D打印机,通过压缩薄片状的石墨烯,制出一种珊瑚结构形状的材料。这种材料的强度比低碳钢强10倍,密度仅为其4.6%。这种具有大比表面积、超轻、超强、稳定等性质的多孔结构材料为未来绿色建筑结构提供广阔的应用前景。Yao等[54]研发了3D打印rGO作为基质材料的加热器。与其他热源相比,这种3D打印加热器耐高温,可在约2700 ℃的高温下使用;加热速率可以达到1700 ℃/s并且具有优越的稳定性(>2000周期,持续保持高温超过一天没有明显衰减);且成型快速,制备价格低廉。可以广泛应用于要求及时精确的温度控制、位置控制和升降温速率的纳米加工制造。Zhong等[55]利用3D打印技术,打印出GO-氯酸盐水泥导电纳米复合材料。由于打印过程中GO与水泥交界处形成了一层水膜,干燥后GO包裹着水泥颗粒。经热还原,GO转换为高导电的石墨烯网络结构,如图2d所示。这种复合材料优异的机械性能和导电性能可作为焦耳热构件,为陶瓷纳米复合材料制备提供新思路。Akbari等[56]首次将石墨烯复合材料的3D打印技术和光子固化技术集成到低成本的多功能基底上,打印石墨烯天线。基底可以采用纺织品、木材、纸板等普通易得的材料。经过光固化,天线的可识别波长更长。这为3D石墨烯薄膜的打印提供了一种快速且经济有效的方法。

图2 3D打印石墨烯复合材料的应用研究:(a)3D打印GO复合材料的拉伸测试[41],(b)打印墨水的流变性能[49],(c)石墨烯超材料[53],(d)石墨烯水泥复合材料[55]Fig.2 Study on the application of 3D printing graphene composites: (a) tensile test of 3D printing GO composite [41], (b) the rheological properties of printing ink[49], (c) graphene metamaterials[53], (d) graphene cement composite material[55]

除了被广泛应用的DIW打印技术,一些研究者也尝试研究一些新型打印技术。Park等[57]研究出了一个可替代传统多步光刻的新技术:一种可靠、快速、多尺度、高分辨率、可直接打印石墨烯图案的方法——利用飞秒激光在石墨烯/金属基底上扫描打印转移印花技术,为打印石墨烯基电极提供了新方法。An等[58]研究了利用电流体动力喷墨打印rGO,可以制成几何形状复杂且具有高分辨率(线宽可达到5 mm)的器件。平面和高曲率表面(曲率半径 ≈ 60 mm)均可用作打印基底,这种特性可应用于使用3D打印技术的集成电子器件。Jabari等[59]提出了微尺度气溶胶喷射打印制造技术,使石墨烯油墨互连形成三维结构。他们研制出的石墨烯油墨具有21 mPa·s粘度和3.1 mg/ml浓度,并且能够在Si/SiO2晶片上进行可靠、可重复的石墨烯沉积。他们研究了关键的工艺参数(包括打印功率、打印速度和打印层数)对石墨烯互连的尺寸和性能的影响。结果表明,气溶胶喷射打印工艺能够打印10~90 μm范围内宽度可变的石墨烯。随后,Jabari等[60]利用气溶胶喷墨制造技术,成功开发出石墨烯/银纳米颗粒复合材料气溶胶油墨。通过此种打印技术得到的结构柔韧性良好,与石墨烯结构相比,电阻率降低了100倍;与银纳米颗粒相比降低了3倍。

3.2 3D打印石墨烯在传感领域中的应用研究

近年来,传感器在人工智能、化学和材料工业、农业生产、医疗检测、环境监测、军事防御等多领域应用广泛。高灵敏度、快速响应、低成本、柔性可穿戴、耐疲劳性能和生物相容性等性能需求日益增长。因此,大量的研究者试图结合石墨烯和3D打印技术,开发出性能优异的新型传感器。

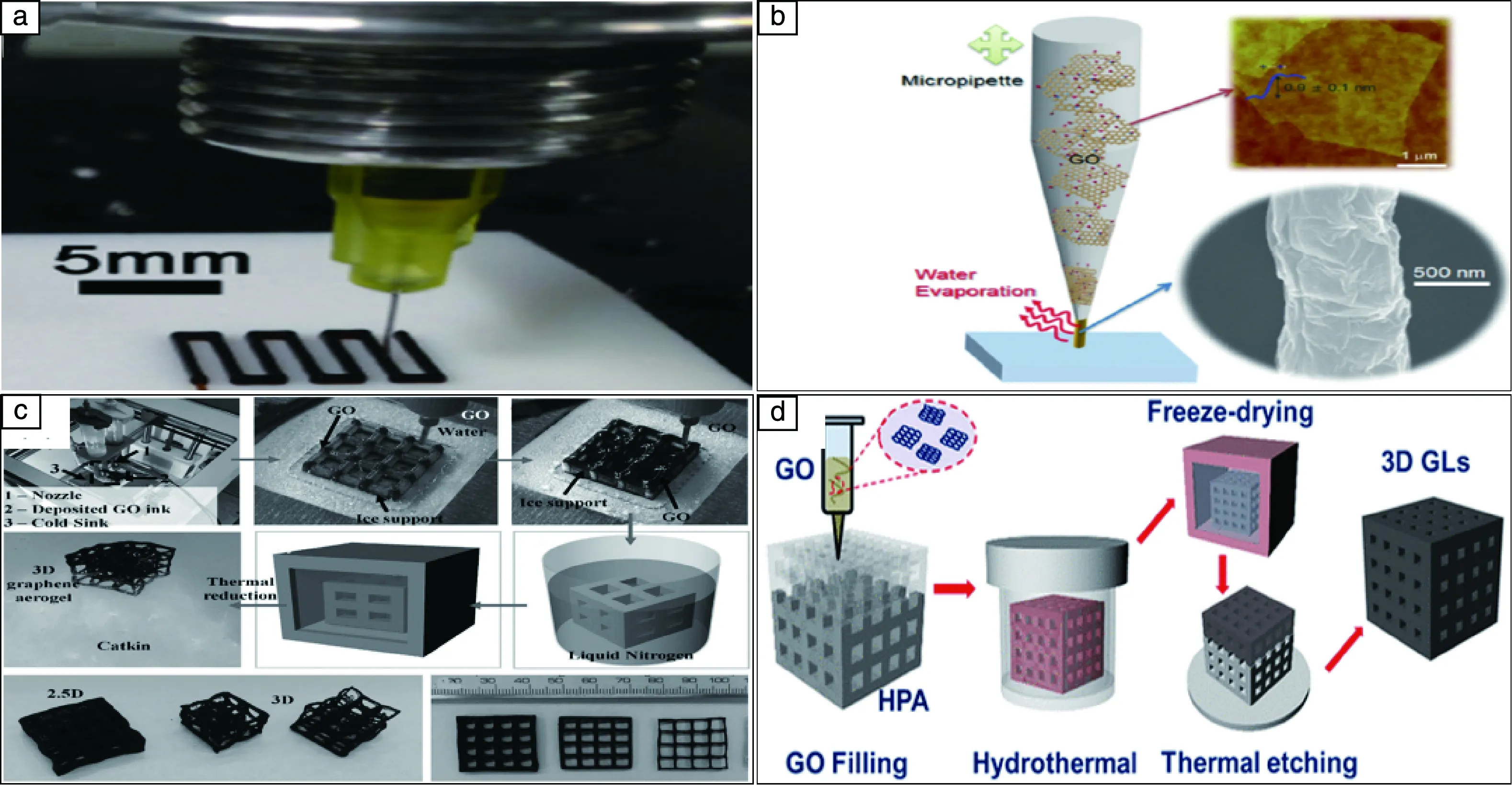

An等[61]通过在PET基底上3D打印石墨烯油墨,经过真空干燥、还原以及封装等步骤,制造柔性可穿戴设备。这种方法制备的石墨烯气凝胶表现出优异的导电性和机械变形性能,可以清楚辨别出不同应变下的电阻响应曲线(图3a)。凭借其合理的设计,制造多响应、多功能和高集成的先进电子可穿戴传感器,可感知复杂的运动,未来可设计成手势交流装置辅助聋哑人交流或检测手指关节运动,应用于生物医学肌肉治疗等方面。

石墨烯的高比表面积特性及其可与单个分子相互作用的性质赋予了石墨烯对气体超灵敏的感应特性。Nikolaou等[62]通过喷墨打印的方式,首次将石墨烯喷涂在表面声波平台上,制备出的石墨烯基气体传感器对挥发性有机气体具有感应特性,对C2H6O与C7H8的灵敏度分别可达到30和24 Hz/(μL/L)。如图3b所示,对于不同基底材料,传感器在浓度为30~750 μL/L的范围内具有良好的感应特性。Yun等[63]基于3D支架,利用静电自组装结合了静电纺丝纳米纤维和GO,经化学还原制备出一种超灵敏的气体传感器。实验证明在0.25~4.5 μL/L范围内,传感器对NO2气体具有极佳的敏感度,相比rGO膜基传感器,对NO2的响应增强了3.5倍。Le等[64]研发出了一种新型的喷墨打印石墨烯基薄膜。这项工作主要对石墨烯表面进行了包括降低薄膜厚度、优化薄膜内部结构等功能性修饰,使其更好地与气体分子接触,提高其灵敏度。实验表明,在60 μL/L浓度NH3灵敏度为4.8%,优于已有报道(500 μL/L浓度NH3为6%)。Santra等[65]使用聚乙烯吡咯烷酮(PVP)聚合物作为稳定剂,在异丙醇(IPA)中利用超声波辅助液相剥离方法,制备出功能性石墨烯油墨。此项研究将石墨烯墨水喷墨印刷在价格低廉的集成平台上,制成性能稳定且可重复使用的湿度传感器。该传感器在不同的相对湿度范围,最大会有约13%变化;几周内表现稳定,波动小于4%。此制备技术具有低成本、高灵敏度、性能稳定和可大批量生产等多方面优势,可应用于气体追踪或湿度感应,有望成为新一代低能耗传感器。

Das等[66]发现可以利用脉冲激光选择性地照射喷墨打印rGO,同时可以提高电导率。此外,激光可以将二维石墨烯打印成三维花瓣状石墨烯纳米结构,并展现出良好的电学性能——铁氰化物循环伏安法氧化还原峰(ΔEp) ≈ 0.7 V,过氧化氢(H2O2)灵敏度为3.32 μA/mM,响应时间<5 s。这项工作因其制备成本低廉、电极方便操作等多方面优势,可为柔性电极、生物传感器、燃料电池和诊断设备等应用方向提供新思路。

Zhang等[67]以GO和多金属盐H3PW12O40(PTA)作为墨水,逐层喷墨式打印制备成多层(rGO/PTA)薄膜(图3c)。循环伏安测试表明,这种复合膜对于多巴胺的氧化具有良好的电催化活性作用,峰值电流(Ipa)随着多巴胺浓度增加,具有潜在的电化学生物传感应用前景。

图3 3D打印石墨烯在传感领域中的应用研究:(a)石墨烯气凝胶可穿戴传感器[61],(b)GO传感器对C7H8气体的动态响应[62],(c)喷墨打印技术逐层制备(rGO/PTA)n多层薄膜示意图[67]Fig.3 The application of 3D printed graphene in sensing field: (a) graphene aerogel wearable sensor[61], (b) the dynamic response of the GO sensor towards C7H8 vapor[62], (c) schematic of (rGO/PTA)n multilayer film production by layer-by-layer fabrication using the inkjet printing method[67]

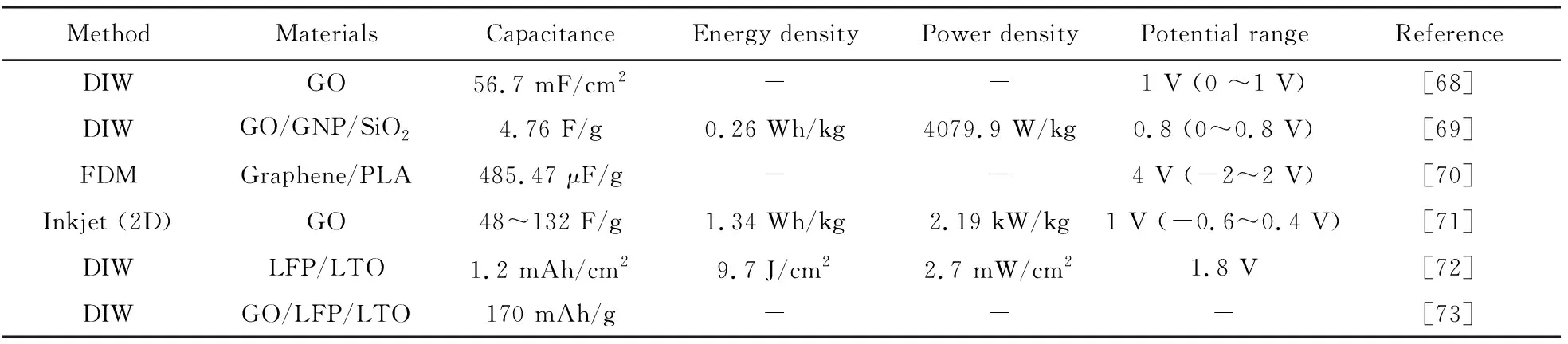

3.3 3D打印石墨烯在储能领域中的应用研究

随着大规模储能、移动电子设备、微纳器件和新能源汽车等行业的快速发展,对高性能储能器件如高性能电池和超级电容器在能量存储、高效充放、稳定循环、结构强度和便携轻质等方面的需求日益增长。但当前的高性能储能器件仍然存在容量衰减快、高能量密度和高功率密度难以兼顾等诸多难题。因此,高性能的电极材料和高效安全的储能结构成为储能器件研究的重要领域。结合性能优异的石墨烯材料与3D打印技术,通过调控活性材料的形成分布,可增大其单位面积的活性材料含量,继而实现器件能量密度的可控调变,保证器件在应用过程中结构及储能性能的高效稳定。

Zhu等[69]利用3D打印技术打印多孔石墨烯电容器,利用SiO2和GO配置了具有良好打印性能的墨水,并加入石墨烯纳米片(graphene nanoplatelets, GNP),极大地降低了材料的电阻。实验表明,由质量分数为12.5%的GNP和4.2% SiO2配置打印墨水制成的3D复合材料效果最好。这种制备方法可以显著提高有效储能空间,为制备高性能储能器件提供了新思路。

Foster等[70]提出了将石墨烯加入聚乳酸(PLA)材料中制成复合线材,用于熔融沉积成型(FDM)的3D打印设备。研究表明该种线材可以以较低的成本精准、快速地制备超级电容器和纽扣锂电池的电极。

Le等[71]研究出一种制造喷墨打印石墨烯电极(IPGEs)的新方法,该方法将分辨率为50 μm的GO分散液喷墨打印在钛箔上,随后在N2下200 ℃热还原制得。为了喷墨出球形的液滴,通过调整压电喷嘴的“波形函数”来控制。这种电极使用1 M的H2SO4为电解质,扫描速率范围为0.5~0.01 V/s时,电容范围为48~132 F/g。但该研究制备的GO纳米薄膜仍然是二维材料。Sun等[72]制备了一种由Li4Ti5O12(LTO)和LiFePO4(LFP)构成的新型墨水,使用这种墨水成功打印出电池的正负极。此技术可在室温下操作,制造出高精度的3D交错结构。图4b为打印过程,这种制造方式打印出的锂电池加工精度可达100 nm,其能量密度可达到9.7 J/cm2,功率密度可达到2.7 mW/cm2。

图4 3D打印石墨烯在储能领域中的应用研究:(a)微型超级电容器制备过程示意图[68],(b)3D交错结构微电池结构制备过程示意图[72]Fig.4 The application of 3D printed graphene in energy storage field: (a) schematic of the fabrication process of the microsupercapacitor[68], (b) schematic of the fabrication process of 3D interdigitated microbattery architecture[72]

随后,Fu等[73]首次基于GO分散液,分别加入Li4Ti5O12(LTO)和LiFePO4(LFP)制成锂电池正、负极墨水,并对这种墨水进行了一系列的流变性质研究,提出了适用于锂电池电极打印且具有高粘度和显著剪切变稀特性的墨水。应用3D打印技术逐层挤出打印成电极,同时通过3D打印技术加入了固态电解质,这种方法降低了电解液泄露导致电池失效的风险和安全隐患,提高了电池的稳定性和使用性能,正极和负极分别在160和170 mAh/g的容量下稳定循环。3D打印石墨烯基电极电容性能的具体参数见表3。

表3 3D打印石墨烯电极电容性能

3.4 3D打印石墨烯在生物医疗领域中的应用研究

随着3D打印技术的迅速发展,其在医学定制手术及植入领域已有广泛使用。但是对于复杂组织、器官的替换和再生仍无法满足人类的需求。因此,拓展可打印生物相容材料范围成为3D打印生物材料发展的重要研究方向。石墨烯优异的力学、电学、热学性能使其在生物医疗复合材料领域展现出广阔的应用前景。

大量研究表明,结合3D打印技术,石墨烯生物复合材料优异的力学、电学性能及良好的生物相容性使其可作为生物支架材料。此外,石墨烯基复合材料还可以促进细胞增殖,增强基因表达。值得一提的是,生物医疗领域对材料的要求比其他领域更加严格。不仅要求材料具有良好的生物相容性,而且在材料制备的过程中应严格控制有毒物质的残留量。GO作为墨水成分打印后,一般需要经过还原处理得到石墨烯。常用的化学还原方法使用的水合肼、氢碘酸等化学还原剂具有高毒性,高温热还原、低温氢等离子体还原等常用的物理方法效率低且能耗大。因此,有研究学者尝试将微波热还原法应用于生物领域。

Murray等[74]使用微波辅助技术,合成了石墨烯/聚己内酯3D打印复合材料。GO纳米片在微波作用下,通过ε-己内酯的开环聚合,一步合成聚己内酯和GO的复合材料,在聚合过程中,GO还原成导电石墨烯。这种复合材料可分散在许多溶剂中或以熔融态挤出进行下一步加工。随后,Wang等[75]利用3D打印技术成功研制出聚己内酯/石墨烯支架。由图5a可以看出,低浓度石墨烯不会产生细胞毒性且具有良好的细胞相容性,对细胞增殖具有促进作用。用NaOH进一步处理可增加其吸水性,提高其生物学性能。这种复合材料的这些特性使其可作为组织再生的良好基质。

Sayyar等[76]首先将三亚甲基碳酸酯(PTMC)溶于含有石墨烯的二甲基甲酰胺(DMF)中,再加入碳酸亚乙酯和光引发剂,制备出石墨烯/聚碳酸三亚甲基酯复合材料。随后在温度为60~150 ℃,100~200 kPa氮气压力环境下将材料打印成具有一定结构形式的支架。然后将样品在紫外光(UV)下照射10~15 min进行交联。其中,碳酸亚乙酯在打印过程中会在氮蒸气环境中结晶,使不同层彼此粘连,但碳酸亚乙酯的浸出可能会导致支架轻微变形,石墨烯的加入可以起到一定的稳定作用。研究表明,仅添加3%(质量分数)的石墨烯即可将支架的拉伸强度提高100%以上,并增强其导电性能,也增强间充质干细胞(MSC)的附着和增殖。Zhou等[77]研发了以明胶、GO为原料的软骨组织光固化3D打印材料。研究表明,此方法打印出的软骨组织支架具有良好的机械性能和生物相容性。在GO诱导骨髓间充质干细胞软骨分化后,该支架可显著提高胶原蛋白、糖胺聚糖的表达水平。GO不但可以促进骨髓间充质干细胞的增殖和分化,还可以增加该支架的蛋白质吸附程度,从而更好地粘附细胞。另外,在该支架上,可形成软骨的II型胶原、SOX9和Aggrecan基因的表达水平也有显著的提高。如图5b所示,Zhang等[78]利用3D打印技术制造出β-磷酸三钙生物陶瓷支架(β-TCP),再将支架先后浸入GO-悬浮液、Fe3O4/GO-悬浮液、GO-悬浮液中,形成GO-Fe3O4-GO的三明治结构。生物实验证明这种复合材料在交变磁场处理下可以有效地杀死骨肿瘤细胞。此外,这种复合材料可以显著促进细胞增殖和相关骨基因的表达。以上研究表明掺加石墨烯的复合材料在组织工程上具有极大的应用潜力。

图5 3D打印石墨烯在医疗生物领域中的应用研究:(a)附着在支架上的细胞[75],(b)3D打印生物支架制备过程示意图[78],(c)3D打印生物材料SEM照片[80]Fig.5 The application of 3D printed graphene in medical biology: (a) cells attached on the scaffolds[75], (b) schematic of the fabrication process of 3D printing biological scaffold[78], (c) SEM micrographs of 3D printing biomaterial[80]

神经系统非常复杂,而且神经一旦发生损伤,其再生非常困难。Zhu等[79]开发了一种基于明胶的3D打印石墨烯复合材料。该团队首先制备了明胶甲基丙烯酰胺(GelMA),加入光引发剂和石墨烯,超声处理后加入神经干细胞,然后将含有细胞的混合物在无菌条件下转移到生物3D打印机,基于立体光刻技术(SLA)将材料打印成型。研究表明,此技术制备出的复合材料为细胞提供了一个良好的生长环境。石墨烯纳米片的加入不会影响细胞的生长,并且添加的石墨烯具有促进神经元分化的潜力。该支架具有良好的生物相容性,细胞可在其中均匀分布,两周后神经干细胞显示出神经元分化和神经轴突的伸长。Jakus等[80]成功将羟基磷灰石高分子材料与石墨烯混合,制备出可3D打印的生物材料(图5c)。该复合材料具有良好的电学性能和机械性能,且没有神经源性炎症反应,还可支持细胞活力和增殖,显著提高成骨基因和神经性基因表达超过14 d。这些研究为生物3D打印技术在神经修复领域的应用提供了新材料支持。

4 结 语

3D打印由于具有精确物理复制、快速成型和结构多尺度可控剪裁设计等优点,受到了功能材料研究领域的广泛关注。而石墨烯这种具有革命性意义的材料,在力、电、热、光等性能方面展现出了前所未有的优势。面对石墨烯诸多特性在宏观大尺度应用和多功能化拓展这个挑战,一些具有代表意义的3D打印方法得到了快速发展,并且为石墨烯材料宏观体的可控构筑提供了必要的途径。3D打印技术在石墨烯气凝胶材料、石墨烯基复合材料、能源器件电极以及生物支架等方面,都得到了快速的发展,有力推动了石墨烯材料大尺度可控制备和宏观功能化。然而,3D打印技术依然存在一些重要的挑战:① 主要技术成型精度主要在百微米以上,限制了多尺度结构可控特性的范围,容易导致多层结构分层现象发生;② 目前大量的方法基于GO或者与其他材料的混合浆料的触变性,而通过直接挤出书写的方式,导致结构的复杂性受到限制;③ 现阶段存在的大量方法主要是采用混合浆料、单一喷嘴的制备方式,很难实现多材料多尺度的复合工艺。综上所述,在3D打印石墨烯材料研究方面,目前虽然取得了一些创新性的进展,但是未来在3D打印技术和材料设计本身还有很大的空间和需求需要去拓展。