基于特种材料吸附的VOCs回收技术

刘 鹏

(1.中智上海经济技术合作有限公司,上海 200000;2.上海市环境科学研究院,上海 200233)

1 引言

“十三五”挥发性有机物污染防治工作方案指出:“到2020年,建立健全以改善环境空气质量为核心的VOCs污染防治管理体系,实施重点地区、重点行业VOCs污染减排,排放总量下降10%以上”,因此,VOCs减排新技术的开发十分迫切。目前处理VOCs的常用方法有两类:一类是破坏性方法,如焚烧和催化燃烧法等;另一类是非破坏方法,如吸附、冷凝和膜分离等,既可对废气中有价值组分实现回收再利用,同时也避免了破坏法可能造成的二次污染。冷凝法主要用于回收高沸点和高浓度组分,但由于其固有的回收不彻底缺陷,一般仅用于各种净化方法的预处理。膜分离法作为VOCs控制技术之一,近年来发展极快,但一般适用于中高浓度的废气处理。对中、低浓度,大风量或间歇作业产生的有机废气,采用吸附法进行处理有其独特优点:设备简单,操作方便,处理效果好,尤其对微量有机物的处理更为有利。

有机废气吸附回收法所用吸附剂一般是活性炭或活性炭纤维,普遍存在吸附容量较低、易吸湿、表面催化作用、再生困难等缺点,尤其是炭质吸附剂的表面催化特性,吸附的有机物易发生氧化反应而蓄积热量导致着火,引起工业事故。近年来,超高交联吸附树脂作为第三代高分子聚合物吸附剂,在有机废水治理中显示出了比活性炭更优良的吸附性能,已逐步成为替代性的吸附材料。与活性炭相比,超高交联吸附树脂具有物理化学性质稳定、表面基团和孔结构可调控、容易脱附等特点[1]。目前,这种通过改良的新型吸附树脂材料已成功应用于废气中VOCs的回收,取得了良好的环境和经济效益。

2 特种吸附材料

2.1 吸附材料物理性能

本文介绍的回收技术中采用的吸附剂主要为是新型超高交联吸附树脂,它是内部呈交联网状结构的高分子球状体,是人工合成的高分子化合物,因此不仅可以通过选择适当的单体、交联剂和致孔剂,根据需要对孔结构进行调控,通过孔径的大小和均匀性来选择性吸附分离物质;还能对其表面进行化学修饰改变其极性大小,通过范德华引力、偶极—偶极相互作用、氢键、化学键力等协同作用来提高吸附性能和选择性,这是活性炭等吸附材料所不可比拟的。

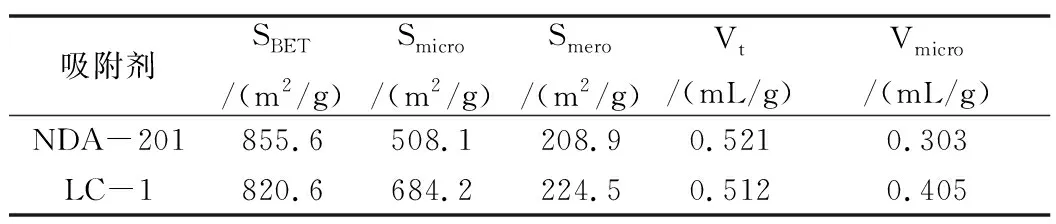

刘鹏等[2]在2009年以苯乙烯、4-叔丁基苯乙烯为混合单体,二乙烯苯为交联剂,通过悬浮聚合、氯甲基化、后交联反应合成出一种高疏水性、微孔丰富的新型超高交联吸附树脂LC-1,LC-1树脂的孔结构参数与传统的商业超高交联吸附树脂NDA-201相比(表1),总孔容和比表面积相差不大,但LC-1的微孔更为丰富,微孔区的比表面积也更大,更加适合于低浓度有机废气的吸附。李启芬等[3]研究表明,椰壳活性炭中孔区域占整个孔容比重小,而超高交联吸附树脂还具有一定的中孔,在中高浓度区间,可能由于树脂中孔内发生的毛细凝聚作用,使得吸附量上升而显示出比椰壳活性炭更高的吸附量。

表1 LC-1和NDA-201的孔结构参数

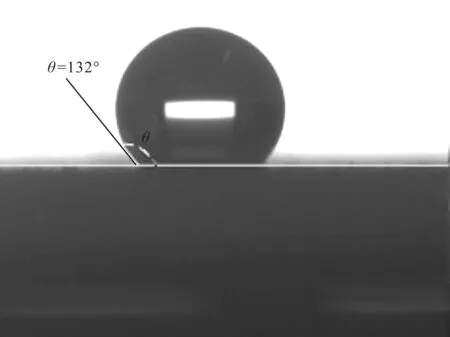

液体在固体表面上的接触角,具体指指气、液、固三相交界处的气-液界面和固-液界面之间的夹角θ,是衡量该液体对材料表面润湿性的重要参数,当110°≤θ≤180°,表面材料表面具有疏水性。图1是水珠滴在LC-1树脂粉末体表面上的视频截图,测量其接触角为132°,说明LC-1具有很高的疏水性,其表面亲水性含氧官能团大量减少,疏水性能要普遍好于炭质吸附剂。此外,从图2可以看出,失重峰从400 ℃开始,说明LC-1树脂的热稳定性能良好,与主流商用型NDA-201相比基本没有差异,新型吸附树脂热稳定性能明显优于炭质吸附剂,尤其适合VOCs回收。

图1 LC-1与水的接触角

图2 LC-1和NDA-201的热重分析

2.2 吸附性能

20世纪90年代,Podlesnyuk等[4]比较研究了大孔吸附树脂和超高交联树脂对正己烧、二氯乙烷和四氯化碳等几种典型VOCs的吸附性能,超高交联吸附树脂具有更高的吸附能力是源于其高的比表面积和微孔体积,吸附性能优良,具有回收废气中VOCs的潜能;超高交联吸附树脂吸附甲苯等VOCs,相对于活性炭,聚合物吸附剂对VOCs的吸附较小受到气体中的湿度影响,且表面不具有催化作用。2009年,南京大学龙超、刘鹏[5,6]等人在国内率先开展吸附树脂对多种VOC的动态及静态吸附性能研究,多次实验验证,吸附树脂对苯、氯苯、甲苯、三氯乙烯、氯仿等挥发性有机物具有与炭质吸附剂相类似的吸附性能,且不受工业废气中普遍存在的水份对吸附性能造成的影响,而且脱附性能更佳,脱附效率高、速度快、无积累。2012年,龙超等进一步对超高交联树脂进行改良,研发出多种微孔-中孔超高交联树脂,并开展了对二氯甲烷、丙酮等典型VOCs的吸附及脱附特性研究,微孔-中孔超高交联树脂适用于中、高浓度VOCs的吸附回收,吸附容量更大,脱附更加快速。这些研究表明,经过特殊改良的超高交联吸附树脂在废气中VOCs回收领域是一种吸附效率高、吸附容量大、脱附速率快的新型吸附剂。

3 回收技术原理及特点

3.1 技术原理

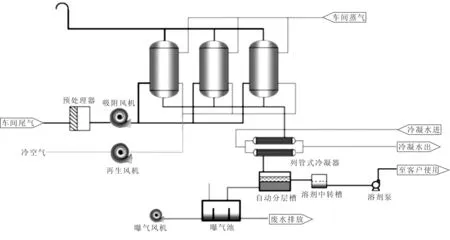

特种材料吸附的VOCs回收技术的基本原理:根据有机废气的物化性质,采用开发出的新型吸附树脂,对有机废气进行变温或变压吸附处理,吸附饱和的吸附材料进行再生回收VOCs。目前,通常采用水蒸气脱附,具体工艺见图3。

图3 吸附回收工艺流程

吸附:经预处理后的废气进入吸附床,废气中的VOCs吸附在内部孔道结构中,吸附净化后的气体达标排放,每套处理装置设置2~4台吸附床,其中一台处于脱附再生阶段,其他处于吸附阶段,通过PLC程序自动控制吸脱附过程的自动切换,从而保障净化系统连续运行。

脱附:吸附床穿透后,进入再生状态,吸附剂在水蒸气的作用下,解析出VOCs,有机蒸汽进入冷凝器冷凝成有机液和水的混合液,混合液在自动分层槽中自动分层,分出的水曝气处理后进入污水处理系统,有机溶剂进入中间储槽,继续回用于生产。

冷却:水蒸气脱附后的床层,引入冷空气吹扫降温,吹扫后的吸附床可投入下一轮吸附。

3.2 技术特点

(1)该技术克服了采用活性炭/活性炭纤维吸附回收系统普遍存在的吸附容量低、易吸湿、表面催化作用、易着火、再生困难等缺点。

(2)吸附材料表面高疏水性,湿度对VOCs的吸附基本没有影响;无催化能力,可用于吸附回收酮类、酯类等易氧化分解的VOCs,以及氯代烃类化合物,如二氯甲烷、二氯乙烷、三氯乙烷、三氯乙烯等,该类化合物用炭质吸附剂吸附时易生成盐酸而造成设备腐蚀。

(3)吸附材料具有良好的物理化学稳定性,耐酸、碱和有机溶剂、热稳定性高、机械强度高、使用寿命长;吸附容量大,易再生、无累积,性能稳定;规整的球形颗粒,系统运行阻力小。

(4)采用连续处理工艺,运行过程由PLC自动控制。工艺流程简单、操作方便;吸附容量大、操作弹性大,可承受较大风量、浓度的波动;回收效率高,达到90%以上;投资回收期短。

4 回收应用

针对某化工企业产生的二氯甲烷废气,采用超高交联吸附树脂固定床吸附工艺建立了工业化处理装置(图4)。整个处理系统采用PLC自动控制,吸附塔在运行中相互切换,当其中一塔在吸附时另一塔进行再生。采用水蒸气进行高温脱附,蒸气经过冷凝后回收二氯甲烷。

图4 吸附回收装置

该处理装置自2011年7月份投入使用以来,运行状况稳定,二氯甲烷去除率维持在95%以上,每天二氯甲烷回收量为1000 kg左右;全年运行时间按300 d计算,可回收300 t/年,经济价值约100万元。因此,采用新型超高交联树脂吸附装置处理含二氯甲烷废气,带来良好环境效益的同时还具有明显的经济效益。

另外,微孔-中孔超高交联吸附树脂作为特种吸附剂,已成功应用于多个加油站油气回收工程,回收效率高,正在逐步推广。

5 总结与展望

经过改良的超高交联吸附树脂具有卓越的吸附及脱附性能,物理化学性质稳定、表面基团和孔结构可调控、易脱附、无积累,是一种很好的吸附回收材料,该项吸附回收技术已得到初步应用。超高交联吸附树脂作为第三代高分子聚合物吸附剂,在有机废气的治理与回收方面,尚处于起步阶段。目前,新型吸附材料的开发已取得一定的成果,南京大学已开发出用于低浓度有机废气处理的高微孔吸附材料及用于中高浓度有机废气处理的微孔-中孔吸附材料。

作为一项很有前途的、具有较高的工业应用价值的有机废气治理与回收技术,将该项技术推广到更多行业的VOCs回收领域还需要进一步开展系统、全面、深入的研究工作,尤其是在吸附质的理化性质与吸附性能之间的相互关系、吸附剂的理化结构与吸附性能之间的构效关系等方面需要做进一步的深入研究;需要积累更多的工程经验,并逐步优化吸附回收工艺,开展基于树脂吸附的流化床、转轮及筒式吸附装置及其他组合废气处理设备的研发,开发出集成化、自动化控制程度高、占地面积小的成套型环保设备,以便于大规模商业化推广,为我国VOCs减排做出贡献。