用反射绝热复合结构优化炉窑作业环境

李学闵,李茂国

(1.济南大学,山东 济南 250022;2.山东华材工程检测鉴定有限公司,山东 济南 250022)

工业炉窑体外表面温度高和炉窑门向外传热量大致使作业区长期置于强辐射散热、强对流散热和强热传导三者的共同作业之中,这是炉窑作业区温度总是高于其他区域的主要原因。操作人员常年处于高温作业环境则会对其身心健康造成不良影响。为了切实保护劳动者的正当权益,在积极实施相应职业卫生安全措施的同时应因地置宜地采用合理技术措施以有效减少强热辐射、强热对流和强热传导,降低作业区温度,优化作业热环境从根本上解决炉窑工作人员长期高温作业的难题,以有效确保其身心健康和提高其工作效率。采用多层金属箔/空气间层反射绝热复合结构就是一条切实可行经济实惠的技术途径。

1 炉窑作业区温度与时间基本要求

1.1 高温热辐射对健康的不良影响

高温辐射热环境对人体生理指标及耐受力影响研究结果[1]表明,热辐射除作用于人体表外还作用于人体深部组织并产生热积累,因作业人员所处环境热强度不同,接触热时间长短不同所产生的热积累程度也不尽相同,对人体的生理指标和耐受力所产生的影响作用会有一定差异:轻者会使其体温调节中枢功能发生障碍,出现头昏、眼花、心慌等症状;稍重者则会导致人体热能力降低,使其大脑的反应力、理解力下降,有引发昏厥的可能性,致使其工作效率和工作安全无法得到保证;重者会产生热失调症状,出现中暑、热痉挛、热衰竭,造成血压波动,心率紊乱,轻度脱水乃至晕厥;严重者会患热射病,出现突然发病,伴有不同的意识障碍、昏迷等中枢神经系统症状,即使治疗及时其死亡率仍可高达20%。上述症状应引起高度重视,积极预防,防患于未然。

1.2 炉窑工作区应对措施基本要求

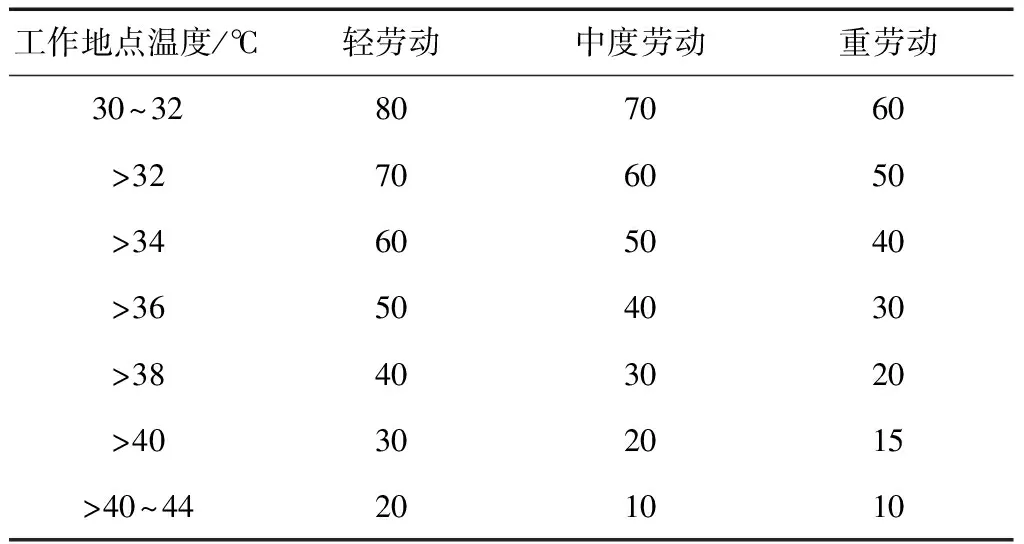

高温、干燥和强热辐射是工业炉窑作业区的共同特点,且热辐射只取决于辐射源的本身状况而与空气介质无关。因此在高温热辐射环境作业是不能用通风来消除或降低热辐射对人体健康所产生的不良作用的。按作业环境热强度的大小将高温作业区分为四级,国标《高温作业分级》[2]中又规定了高温作业人员允许持续接触热时间限值,见表1。因此为了保证炉窑作业人员身心健康与人身安全并同时保持生产效率就必须炉窑作业区热环境同时满足工作地点温度≤37℃和热辐射强度低于2.093 kW/m2两项基本要求。

表1 高温作业允许持续接触热时间限值

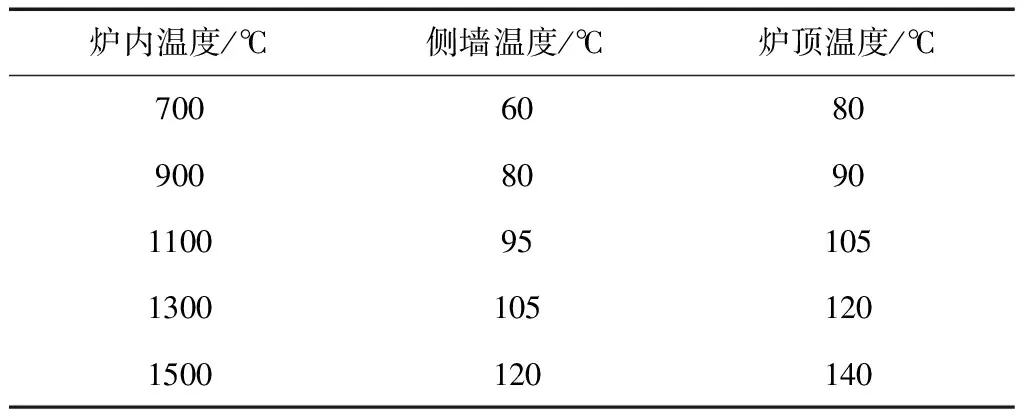

表2 工业炉窑外表面允许最高温度

2 降低炉窑墙辐射散热

2.1 炉窑作业区现状

如表1所列,国标所界定的高温作业工作地点温度为30~44℃,而国标《工业炉窑保温技术通则》[3]所规定的工业炉窑侧墙炉顶外表面不允许超过的最高温度值范围为60~140℃(见表2)仍比前者范围要高出1倍多。实际上作业区所处的炉窑前墙温度总是要高于侧墙,再加上炉窑门及门扇的对外定向强辐射和高热传导的双重作用会使作业区的温度常年处于38℃以上的高温和大于2.093 kW/m2的强热辐射之中。如某化工厂的供热炉采用硅酸铝纤维保温隔热层后其侧墙温度实测为95℃达标,而工作区前墙在加大保温层厚度后其实测温度仍为145℃,炉门扇表面温度为≥300℃,便是例证。事实充分表明,目前我国炉窑工作区的热环境与基本要求之间尚存有较大差亟待解决,而解决的唯一途径就是要有效降低炉窑外表面允许最高温度,使其达到高温作业区工作地点允许的温度范围。

2.2 降低作业区炉窑墙热辐射强度

优化炉窑墙作业区热环境的关键是通过采用科学合理的技术措施有效降低炉窑口所在前墙的表面温度,减少辐射散热、对流散热,以确保作业区满足两个基本条件指标。因人的体温与炉窑壁外表面温度控制指标很相近,如此可将炉窑对人体的辐射热降至最低水平。这一基本要求如果靠用常规的微孔状、纤维状保温隔热材料是难以实现的,尤其对间歇性炉窑采用常规保温措施就意味着大量的炉体蓄热能会被白白浪费掉,为此应选用在炉窑墙外设置多层金属箔/空气间反射绝热复合结构以控制辐射散热至理想程度。

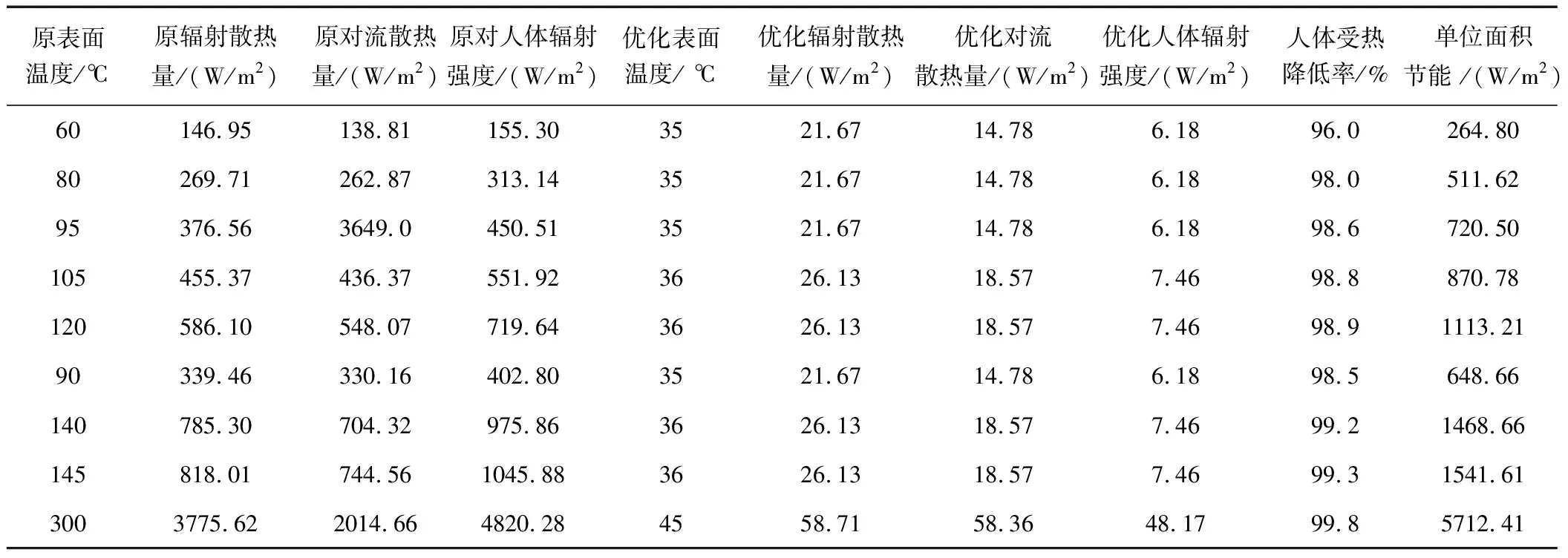

表3 反射绝热复合结构铝箔层辐射强度计算表

注:n为铝箔反射层,X为序数号,其中0为热辐射源并设定其热辐射强度为1。

辐射散热是影响热环境,减损热效率的首要因素,辐射热与温差的4次方成比,热工设施的热损耗有60%以上是辐射散热所致。被誉为“超级绝热材料”的金属反射材料箔与空气间层共同组成的多层反射绝热复合结构充分利用金属箔热辐射系数小、反射率高的特性可使绝大部分辐射热流被金属箔反射回热源,而被金属箔吸收的极小部分热量在底导热系数的密封空气间层中其热传导损耗也大大降低,经数金属箔/空气间层的反射绝热作用可使热辐射散热减小至理想的限度,其反射箔层数按设计要求计算得出,层间距一般为20~25 mm。该技术措施在实现减小热辐射优化热环境的同时还可提高炉窑热效率节省能源,一举数得,经济实惠。如炉窑前墙温度≤350℃可采用多层铝箔/空气间层反射绝热复合结构,各层铝箔的热辐射强度计算结果如表3所示。随着炉墙表面温度的降低,其对流散热也相应地大幅度降低[4]。

2.3 炉窑作业区热环境优化效果

从技术经济合理性出发采用多层反射绝热复合结构将作业区炉窑墙热辐射强度降低95%以上,不超过其峰值的5%是比较适宜的。经计算,在室外温度30℃条件下采用多层铝箔反射绝热结构将国标规定的炉窑侧墙、炉顶的外表面最高温度和实测炉前墙外表面145℃均可降至35℃,而炉门扇可由300℃降至45℃,其优化作业区热环境效果,如表4所示。随着辐射散热强度减小,对流散热也大幅度降低,不仅使环境对人体更加舒适,且可收到良好的节能效果。这就是多层反射绝热复合结构通过层层反射将辐射热流反射回炉体所发挥的优化热环境与节约能源同时并举一专多能的功效。仅就相同隔热保温效果而论,反射绝热复合结构的建造成本与常用的微孔状、纤维状蓄热式保温构造基本持平,如计入节能效果该复合结构的技术经济效益则远大于后者。如在设计建造工业炉窑时将金属反射绝热复合结构直接取代部分保温砖或无定型无机保温材料则可使炉窑墙成为蓄热少、传热小、反射绝热轻质结构,其热效率大幅度提升,经济社会效益更为客观。

表4 反射绝热复合结构优化环境效果表

注:1)原表面温度中145℃为实测炉窑前墙表面温度;300℃为炉门扇表面温度;

2)60~140℃原表面温度值均为国标中不同炉内温度所对应的“侧墙”与“炉顶”外表面最高温度。

3 减小炉窑门热传递总量

据调研,当前工业炉窑门一般都是将钢铁门扇直接安装在门框上以便于其开启、关闭与阻挡内部热流外溢,而未见到对门扇进行隔热处理者,致使门扇温度大都在200℃以上,成为严重影响作业区热环境的关键因素或称“麻烦制造者”。发明专利技术[5]:多层复合反射绝热工业炉窑门扇通过采用耐高温金属反射材料、无机多孔或纤维材料、耐中低温金属反射材料串联与空气层共同组成反射绝热复合门扇,并在门扇厚度中部设置一圈无机材料隔热环层可有效隔断有内部高温侧向外部进行热传导的直接通道,两项措施可以将门扇的热辐射、热传导和门扇外侧的热对流都控制在所要求的限度之内,可使门扇的热传递总能量降低95%以上,其表面温度可控制在45℃左右,使人体的受热辐射量可降低96%以上。

4 结论

(1)在按国标《工业炉窑保温技术通则》建造的炉窑外侧加设多层金属/空气间层反射绝热复合结构可有效降低其外表辐射强度和对流散射强度,再用反射绝热门扇与之配套,可优化作业区热环境,使作业温度≤37℃,有利于操作人员身心健康,且随着绝大部分辐射散热被反射回炉体还可收获节能成效,属一次投资多种功能,推广应用前景很好。

(2)用多层金属反射绝热结构[6]替代工业炉窑的无机隔热保温层在不加大建造成本、优化热环境的同时可大幅度提升炉窑的热效率,其经济社会效益会更加显著。