润滑泵泵芯的磨损可靠度研究

江苏科技大学机械工程学院 江苏镇江 212003

1 研究背景

泵芯是润滑泵的核心部件,泵芯的过度磨损将直接引起润滑泵流量不足,进而引起系统失效,严重影响润滑泵的正常运行。可见,润滑泵泵芯磨损可靠度的研究对提高系统可靠性具有重要意义。张毅[1]分析了磨粒硬度、载荷和滑动速度三个方面对高速传输装置磨损的影响。吕子洲等[2]通过蒙特卡罗法对汽车重要零部件进行磨损可靠度研究,结果表明,所用方法及数学模型也可应用于其它零部件的磨损仿真。赵晓博等[3]通过对飞机舱门收放机构进行可靠灵敏度分析,得出该处零件的磨损对飞机舱门触发装置可靠性影响最大。魏光华[4]针对企业机械设备生产维修情况,结合专业评估方法对企业设备可靠性进行评估,提高了设备维修的准确性。季佳佳等[5]分析了滚轮在滑轨上的磨损情况,提出了滑轨磨损的计算模型和计算方法,并用实例进行了验证。刘洪志[6]通过分析机械磨损实例,并结合相关资料建立了磨损数学模型,再根据实例对所建立模型进行验证。李波等[7]通过对注水泵磨损数据进行分析,得到寿命分布规律,并确定了可靠性指标。国志刚等[8]探讨了销、孔配合在变载荷情况下的磨损情况,给出了不同铰链数量情况下的可靠性计算模型,并验证了模型的可行性和有效性。焦坤芳等[9]通过自行研制的磨损试验装备,结合试验得到的数据,探讨了磨损线性累积定律,并验证了所提出的磨损可靠度分析方法。王银燕等[10]通过对柴油机曲柄连杆耐磨性进行研究,给出了耐磨性微分方程和计算方法,并对耐磨可靠性进行了计算。冯元生[11]给出了磨损可靠度安全裕量方程,结合算例验证了磨损可靠度计算公式的可行性,并对机构抗磨损设计提出了相应的意见。

在机械零件磨损方面,虽然有很多学者进行了相关研究工作,也取得了很多成果,但是在润滑泵方面,特别是关于润滑泵泵芯的磨损,研究几乎无人涉足。笔者对润滑泵泵芯的磨损问题进行研究,提出了一种针对润滑泵泵芯磨损可靠度的分析方法,对日后润滑泵的设计及分析因润滑泵磨损引起的失效具有一定的指导意义。

2 磨损基本规律

润滑泵泵芯是润滑泵的关键零部件,润滑泵泵芯的磨损可靠度将直接影响整个润滑系统的安全可靠性,所以,有效解决润滑泵泵芯的磨损问题可以极大提高润滑系统的安全可靠性。

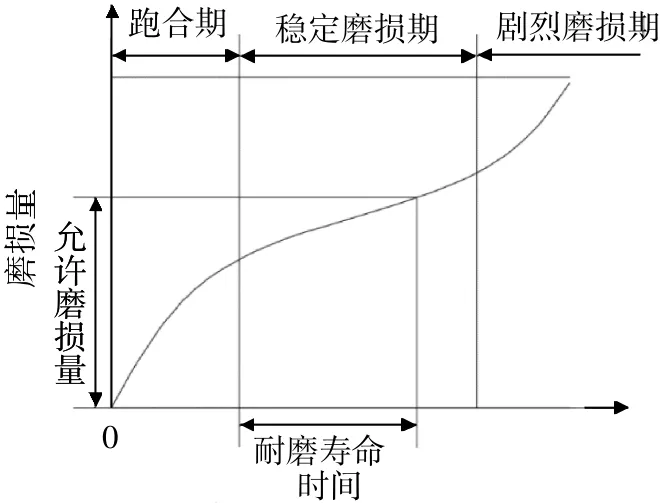

润滑泵泵芯的磨损主要经历快速磨损跑合期、稳定磨损期、剧烈磨损报废期三个阶段。润滑泵泵芯磨损量与磨损速度随时间变化的关系分别如图1、图2所示。

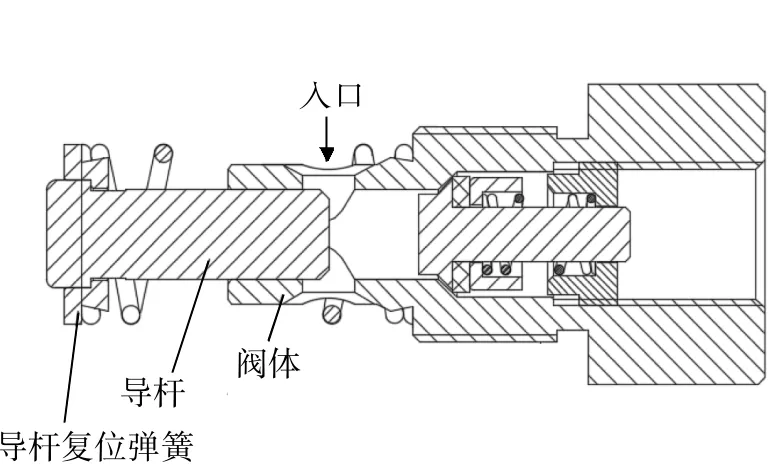

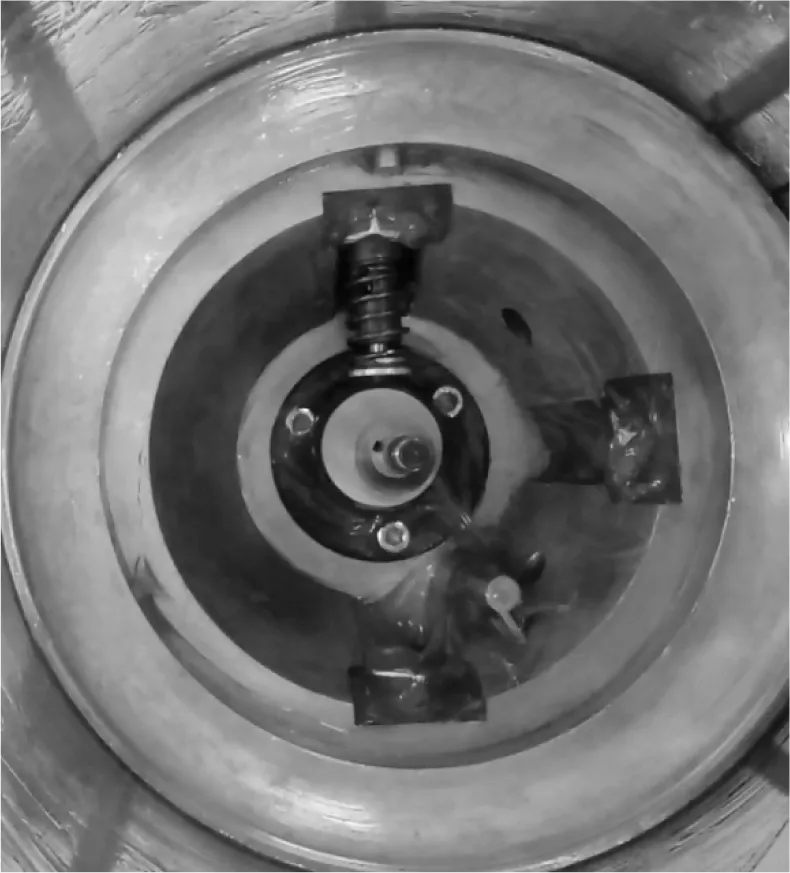

润滑泵泵芯结构如图3所示。

▲图1 磨损量与时间关系曲线

▲图2 磨损速度与时间关系曲线

▲图3 润滑泵泵芯结构

阀体与导杆之间的合理配合为润滑泵的正常供脂提供保障。供脂时,由电机带动偏心轮,偏心轮的转动转换为导杆的前后往复运动,从而使由入口进入的润滑脂持续不断地向外输送。在上述运动过程中,导杆与阀体之间会产生磨损,两者之间的间隙会不断变大,当超过设计的最大允许间隙时就会发生内泄现象,导致系统流量不足,引起系统失效。可见,研究润滑泵泵芯的磨损可靠度对提高润滑系统的可靠性具有重要意义。

由于导杆与阀体的加工精度非常高,且润滑脂时刻充盈在两者之间,因此润滑条件非常好,这样可以认为零件的平均磨损率,即磨损速度μ为一常数。磨损量ω与时间t的关系式为:

式中:C为泵芯磨损后间隙;C0为泵芯初始配合间隙。

由式(1)可看出,磨损量与时间之间是一次函数变化关系,即线性变化。

3 给定使用寿命求解磨损可靠度

通过大量试验已经验证,机械零件磨损量的变化符合正态分布规律,因此,润滑泵泵芯磨损可靠度可按照机械零件正态分布干涉模型进行求解。

磨损后的最大允许磨损量ωmax为:

式中:Cmax为磨损后最大允许间隙。

机械零件的磨损量与配合间隙概率密度函数符合应力强度干涉模型。结合应力强度曲线呈正态分布的可靠度基本计算公式,可得到润滑泵泵芯磨损可靠度Z的计算式:

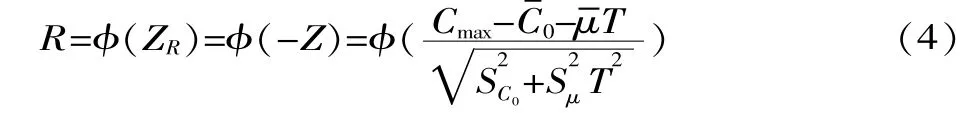

根据式(3)计算出泵芯磨损可靠度后,再查标准正态分布表,即可求得润滑泵泵芯在给定使用寿命T下的磨损可靠度R:

式中:ZR为使用寿命为T时泵芯磨损可靠度R的计算值;φ为函数符号。

4 给定磨损可靠度求解使用寿命

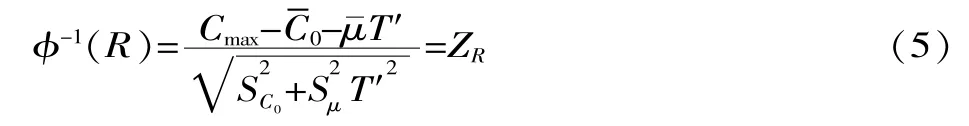

在已知润滑泵泵芯的磨损可靠度后,为了能够得到润滑泵泵芯的实际使用寿命T′,可将式(4)改写为:

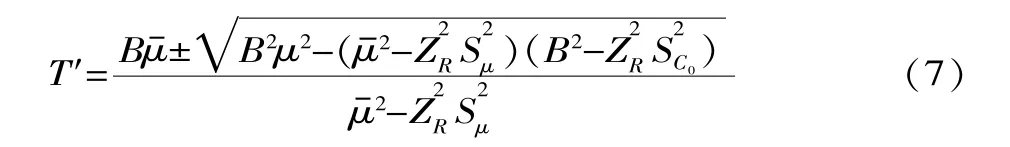

求解以T′为未知量的一元二次方程,得:

为了使式(7)有实际物理意义,取式(7)“±”项中的“-”项,得到润滑泵泵芯实际使用寿命T′的计算式:

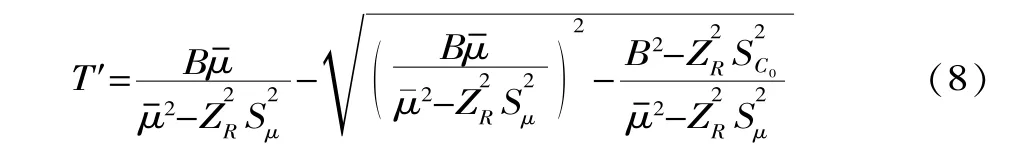

通过计算可知,在润滑泵泵芯磨损过程中,磨损速度标准差的数值将远远小于磨损速度值,为了计算方便,可作近似计算则式(8)可简化为:

5 试验研究

为了得到导杆与阀体的磨损可靠度,需要统计导杆与阀体的具体磨损数据作为进行可靠度计算的基础。经过大量实际使用和客户走访,得到润滑泵在实际使用中的情况为每天累计工作10 min,持续工作30年。

根据得到的润滑泵在实际使用中的情况,收集3个月数据进行模拟试验,并制订模拟试验的相关参数。

(1)运行、停止时间设定为每持续工作12.5 min,停止1 min。

(2)试验时间为90天。

(3)试验用润滑脂为普通1号锂基润滑脂。

(4)试验设备为五套GY08YA润滑系统,每套润滑系统包括一台润滑泵、一个递进式分配器、一个水桶,以及若干管道、接头。

(5)数据每18天测量一次,测量导杆的直径和阀体腔的内径。

将五套润滑系统依次编号,按照实际应用情况进行模拟试验,润滑泵泵芯实际工作如图4所示,润滑泵泵芯实物组装如图5所示。

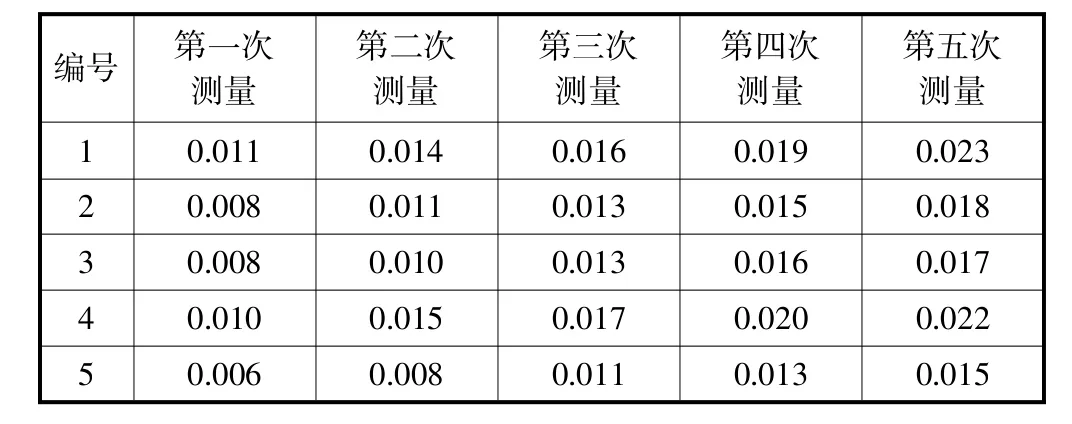

通过模拟试验及测量数据统计,得到五套润滑系统导杆与阀体的磨损情况,见表1。

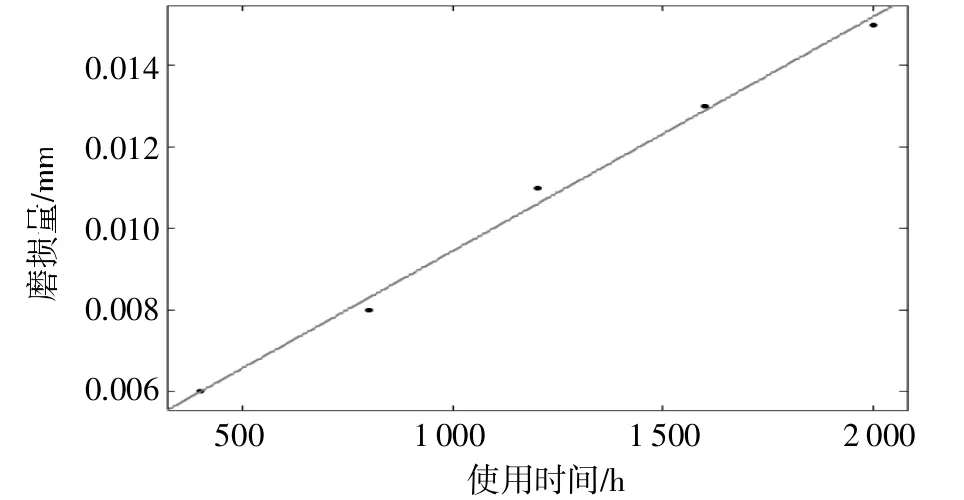

由于篇幅原因,只选取第五套润滑系统磨损量与使用时间关系拟合曲线,如图6所示。剩余四套亦呈线性变化,在此不一一列举。

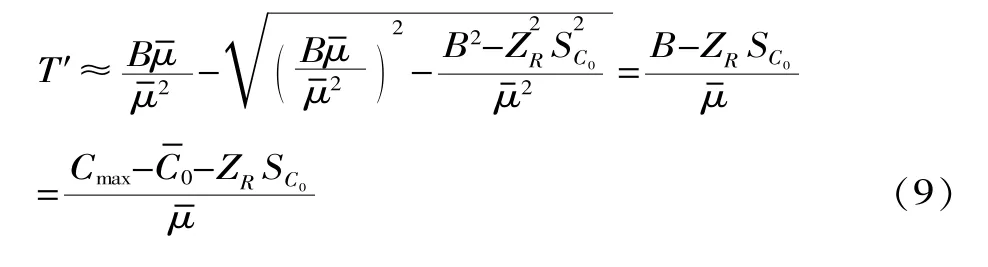

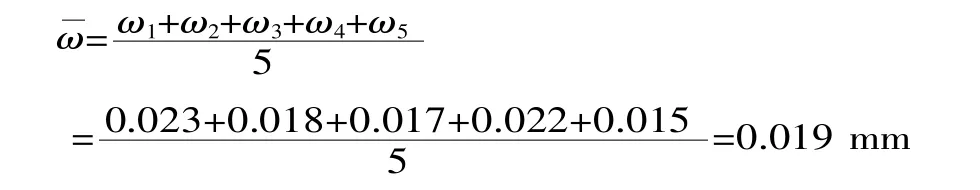

润滑泵泵芯平均磨损量ω为:

根据高等数学标准差公式,可得润滑泵泵芯磨损量的标准差Sω为:

▲图4 润滑泵泵芯实际工作

▲图5 润滑泵泵芯实物组装

表1 磨损情况统计 mm

▲图6 磨损量与使用时间关系拟合曲线

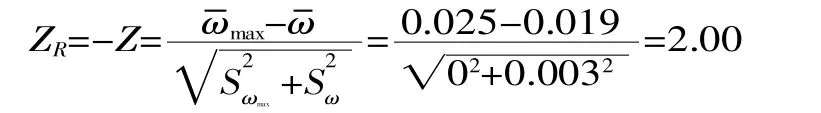

综上所述,润滑泵泵芯磨损量均值为0.019 mm,磨损量标准差为0.003 mm。根据润滑泵设计标准,可知最大允许磨损量均值为0.025 mm,最大允许磨损量标准差为0。代入式(3),可得润滑泵泵芯的磨损可靠度计算值ZR为:

由于润滑泵泵芯实际磨损量小于泵芯设计最大允许磨损量均值,因此符合设计标准。

根据《机械可靠性设计》[12]标准正态分布表,可得润滑泵泵芯磨损可靠度R=φ(2.00)=0.977 25。

6 结论

通过对参与模拟试验的五套润滑系统中润滑泵泵芯磨损量相关数据进行分析,计算得出润滑泵泵芯的磨损可靠度。润滑泵泵芯磨损可靠度研究对润滑泵的设计和应用具有一定的参考价值和指导意义,并且对解决因磨损而产生的润滑泵内泄问题具有重要意义。

通过模拟试验得到润滑泵泵芯磨损量与使用时间为线性关系,这与实际使用情况相符,也从侧面证实模拟试验可以达到要求。

通过相应计算,得到润滑泵泵芯磨损可靠度为0.977 25,说明该润滑泵泵芯的加工工艺、热处理工艺等均能满足润滑泵泵芯的使用要求。

笔者得到的可靠度计算结果与实际使用情况相符,验证了采用笔者方法求解磨损可靠度的可行性。