基于AMESim的断带抓捕装置液压系统仿真研究

董 凯

(山西晋煤集团沁水胡底煤业有限公司, 山西 晋城 048000)

引言

为了满足日益扩大的煤炭市场需求,我国各大煤矿开始有计划的提升采煤设备的机械化、自动化水平,大功率、长距离、大倾角、高带速的带式输送机大批量的投入应用[1],输送带在长期工作时因输送带自身的质量原因、输送带接头质量不合格、启动时输送带内的应力变化过大、输送机在运行的过程中载荷的突然变化等因素的影响极易发生断带事故,导致输送带及其上的输送物将顺着倾斜的支架滑落至巷道的底部,造成煤矿长期的停产及重大的经济损失[2-3]。因此,通过对电液控制型的断带抓捕装置控制原理的分析及利用AMESim仿真分析软件对液控系统的建模仿真研究。

1 断带抓捕机构液控系统的工作原理

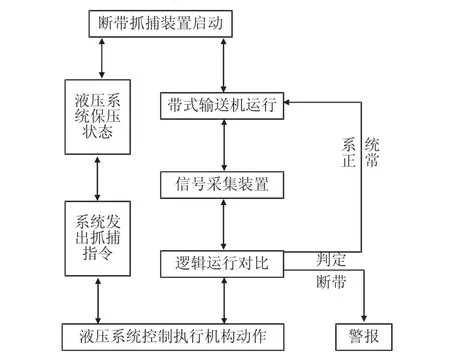

断带抓捕装置的液压控制系统的工作原理如图1所示。

在带式输送机的输送机构正常运转时,断带抓捕装置的信号监控系统会对输送带的运行情况进行不间断监控,并运用编制好的逻辑判断是否断带(断带抓捕装置工作流程图如图2所示),若断带则发出断带信号,控制系统发出抓捕信号,控制电机启动,将油箱内的液压油通过单向阀注入到三位四通电磁换向阀中(此时三位四通电磁换向阀处于右位工作),液压油通过右侧的液控单向阀进入到执行油缸的无杆腔,推动执行机构推出,执行机构在推出的过程中将有杆腔内的液压油压出,这部分液压油则通过两位四通电液换向阀进入到执行油缸的无杆腔,同时两位四通电液换向阀处于连通位置,使预先储存在蓄能器中的高压油通过系统的油管进入到执行机构的无杆腔,三者共同作用,确保执行机构能够以最短的时间推出到位。

图1 液压系统控制原理图

图2 断带抓捕装置工作流程图

2 液压系统的数学模型的建立

由液压系统的工作原理图可知,该液压系统采用的是具有差动连接的差动式液压缸,液压缸的无杆腔的面积远大于有杆腔的面积,由P=F/S可知,即使两腔的压力相同,执行油缸的活塞杆还是会向着有杆腔的方向运动,同时从有杆腔被挤压出来的液压油则通过回路进入到执行油缸的无杆腔中,极大地加快执行油缸活塞杆的运动速度。

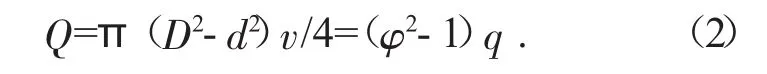

差动油缸在工作时活塞杆的运行速度为[4]:

式中:q为系统工作时的供油量;d为执行油缸的活塞杆直径。

执行油缸在工作时有杆腔的回油量为:

式中:φ为执行油缸内径与活塞杆直径之比;D为执行油缸内径。

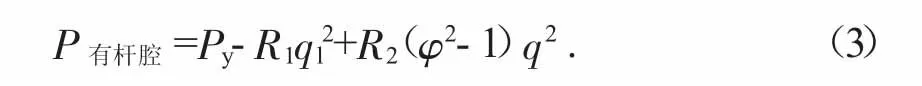

执行油缸工作时有杆腔的压力为[5]:

式中:Py为系统的供油压力;R1为油泵出液口到差动油缸前管路的等效液阻;R2为执行油缸有杆腔进液管的等效液阻。

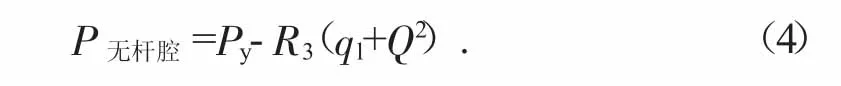

执行油缸工作时无杆腔的压力为:

式中:R3为无杆腔的等效液阻。

根据上面的计算公式,可得出执行油缸在工作时的推力:

3 利用AMESim进行的仿真分析

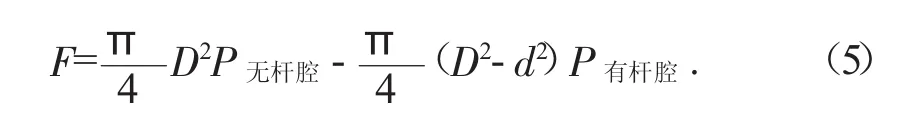

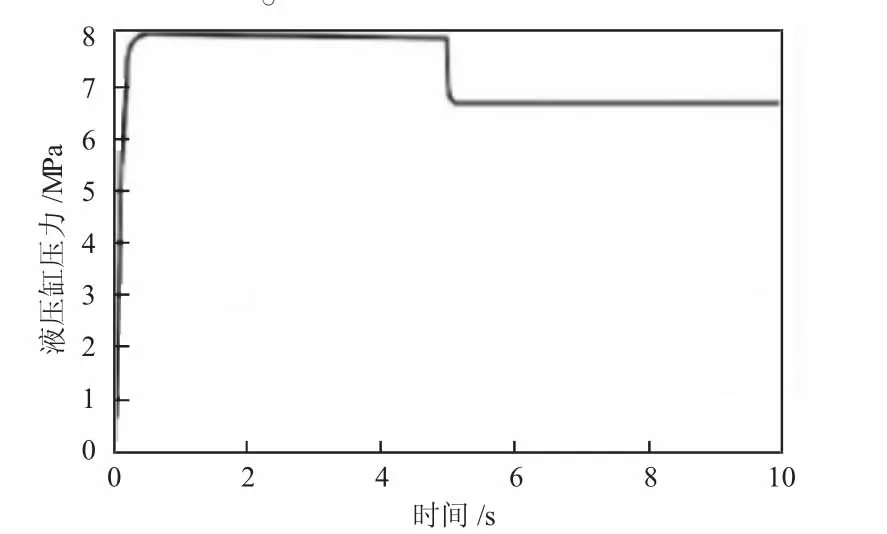

根据断带抓捕机构液压泵站的工作原理图,利用仿真分析软件对液压系统执行抓捕动作时的状态进行仿真分析,该液压泵站在工作时的额定工作压力为8 MPa(80 bar),执行抓捕动作时系统内最大的液流量为58 000 mL/min,系统的检测采样的周期为5 s,仿真分析的运行时间设置为10 s,假设系统在5 s时发生了断带事故,系统的仿真参数设置如表1所示:

表1 仿真参数设置

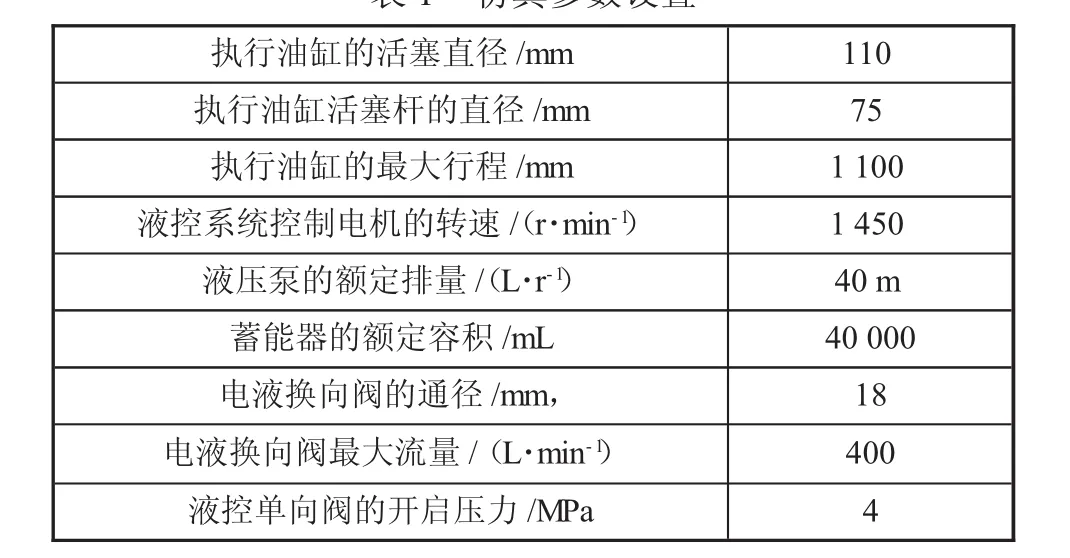

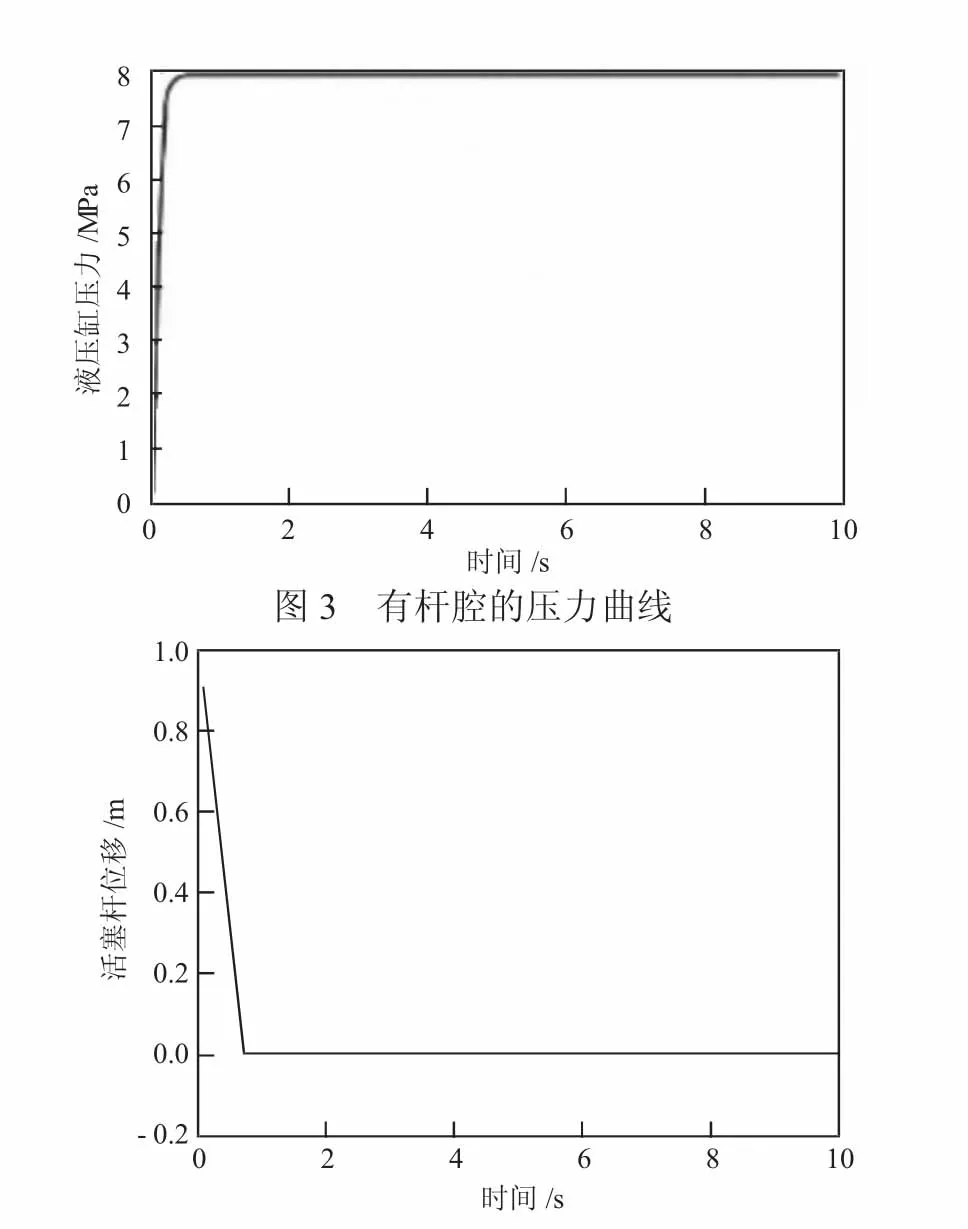

利用AMESim仿真分析可知,在断带抓捕装置处于保压状态时,执行油缸有杆腔的压力曲线和活塞杆的位移曲线分别如图3、4所示:

由图3和图4分析可知,在0~0.6 s时断带抓捕装置的液压系统处于启动的阶段,执行油缸有杆腔的压力快速上升并在8 MPa(80 bar)时处于稳定状态,当断带抓捕装置的执行机构在处于保压状态时,其离工作点的距离约0.9 m,当系统启动后,执行油缸的活塞杆收回,达到保压位置。

图4 执行油缸活塞杆的位移曲线

执行机构在工作过程中压力的变化情况如下图5所呈现的变化曲线,工作时压力迅速升高,最后处于稳定状态,执行机构在工作过程中的位移的变化曲线如图6所示[5]。

图5 执行机构液控系统压力变化曲线

图6 执行机构活塞杆的位移变化曲线

由图5、图6分析可知,当系统发出抓捕信号,系统开始执行抓捕过程时,液压系统的两位四通电液换向阀1接通,执行油缸开始差动,当系统开始进行抓捕时系统压力迅速下降并维持在约6.6 MPa(66 bar),这是由于作为辅动力源的蓄能器释放其中储存的液压油进入无杆腔,但蓄能器中仍有压力油,因此系统压力得以保持稳定,执行油缸整个执行抓捕动作的实际时间约0.6 s,满足抓捕的要求。

4 结论

带式输送机断带抓捕装置是避免输送机发生断带后输送带下滑的一种机械设备,采用差动设计的断带抓捕液压控制系统能够在断带发生的0.6 s内控制抓捕机构完成对输送带的抓捕,确保对输送带的紧急制动,可靠性高、灵敏性好。