含外导流筒换热器筒节结构失稳临界压力分析

徐 森,贺小华

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

1 引言

含外导流筒换热器结构,在强化传热、增加布管空间,减弱壳程流体对进口段管束的冲击和磨损,提高结构紧凑性和传热效率等方面具有独到优势。由于结构特殊,受载复杂,给工程计算带来了困难。文献[1]提出了导流筒的应力计算公式,其结果与实测值相符合,为外导流筒的设计提供了参考。文献[2]对换热器外导流筒的结构设计进行了分析和研究,结合工程实践给出了外导流筒各结构尺寸的相互制约关系。文献[3]对带折边管壳式换热器外导流筒强度进行理论分析和试验研究。文献[4]对导流筒处开孔进行了分析,得到开孔区的应力结果和分布规律,并与实验结果相吻合。文献[5]对外导流筒换热器进行温度场分析和结构分析,阐明外导流筒结构具有温差补偿作用,且可施加预应力。但上述文献均是对外导流筒本身结构进行设计分析,并未对含外导流筒换热器筒节结构进行外压失稳分析。

有限元法在工程技术领域广泛应用,能够得到满足工程精度的近似解代替对实际结构的分析,解决工程实际上需要解决但是理论分析方法无法解决的问题[6]。论文应用有限元软件ANSYS对含外导流筒换热器筒节段结构进行临界失稳压力分析,探讨筒节段结构参数长径比L1/Di、径厚比Di/t1、厚径比t2/Di和布管率ρt对筒节段临界失稳压力Pcr的变化规律,为此类设备外压失稳Pcr计算提供依据。

符号说明:

Di—壳程筒体和管箱筒体内径,mm;

Dt—外导流筒内径,mm;

DL—管板布管区直径,mm;

R1—外导流筒折边段半径,mm;

ρt—管板布管率,ρt=DL/Di;

d1—换热管外径,mm;

d2—换热管中心距,mm;

di—外导流筒处接管内径,mm;

t1—筒节、壳程筒体、管箱筒体和封头厚度,mm;t2—上管板厚度,mm;

t3—下管板厚度,mm;

t4—外导流筒厚度,mm;

t5—支座垫板厚度,mm;

L1—筒节段长度,mm;

L2—外导流筒长度,mm;

L3—上管箱筒体长度,mm;

L4—下管箱筒体长度,mm;

Pcr—筒节段临界压力,MPa

2 分析结构及临界失稳压力计算

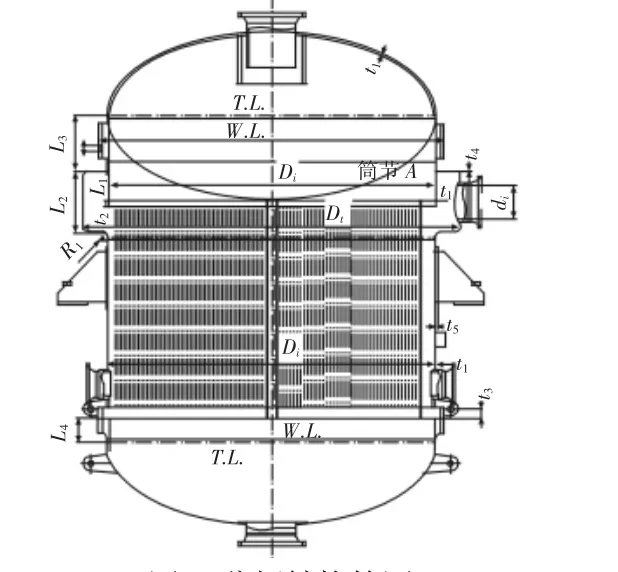

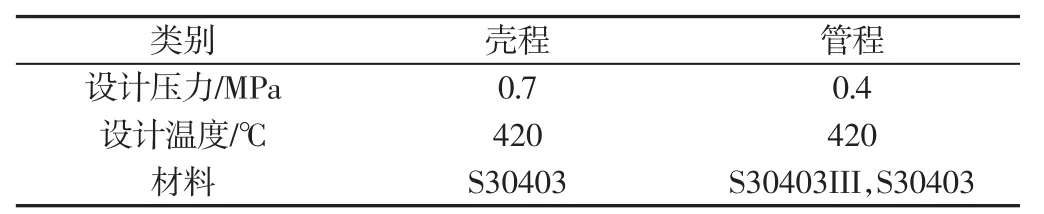

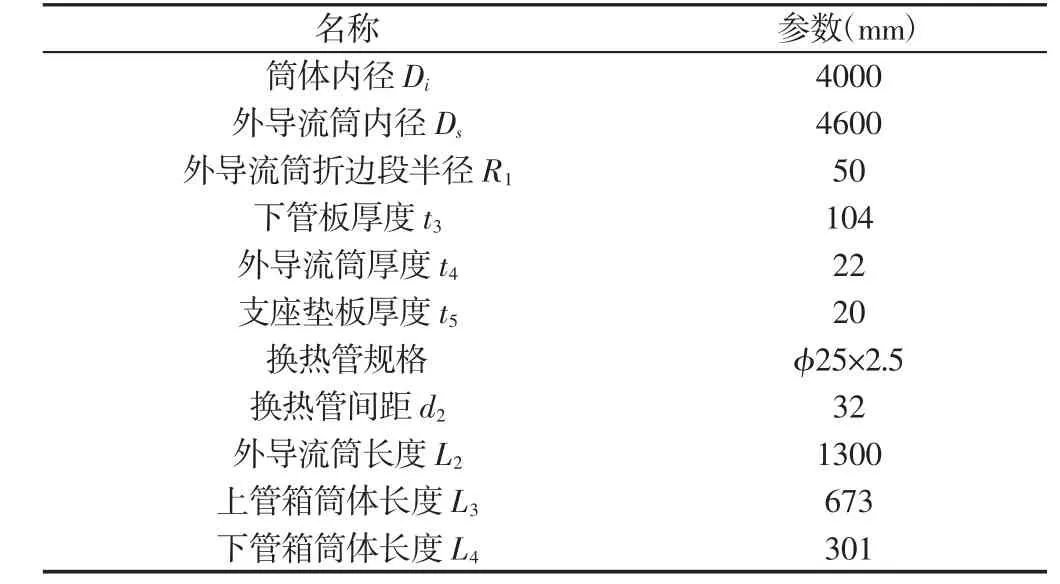

带外导流筒换热器分析结构,如图1所示。设计参数,如表1所示。材料的力学性能,如表2所示。由于壳程设计压力大于管程设计压力,导致筒节A受到外压作用,以下针对筒节A进行设计分析。

图1 分析结构简图Fig.1 Analysis Structure

表1 设计参数Tab.1 Design Parameters

表2 设计温度下材料力学性能Tab.2 Mechanical Properties of Material Under Design Temperature

2.1 规则设计

根据GB150-2011[7]外压圆筒计算,筒节段长径比L1/Di=0.08625,径厚比Di/t1=200,计算得 Pcr1=0.2475MPa,考虑到GB150-2011外压圆筒计算的支撑线边界约束与有限元简支约束基本一致[8],而此处换热管管板结构具有足够的刚性,按GB150-2011计算得到的Pcr1具有多大的保守性值得研究。

2.2 有限元分析

2.2.1 分析结构的简化

考虑到结构及载荷条件的对称性,采用1/4对称模型进行分析结构临界失稳压力计算。由于管板布管区开设12145个管孔,考虑到计算机运行内存及运行能力的限制,将管板布管区简化成当量实心板进行计算。等效实心板理论是文献[9]于1984年提出,将具有相同尺寸以及等效抗弯刚度的实心板代替多孔板,同时考虑管孔对管板的削弱的影响。ASMEⅧ-1关于管板有效弹性常数的确定参考了众多学者的研究并根据实际情况考虑了孔径d、孔中心距p、板厚h以及管孔排列方式等因素,采用有效管孔削弱系数μ*来计算有效弹性模量E*和有效泊松比υ*。采用ASMEⅧ-1[10]所提供的方法对分析结构进行简化计算。

2.2.2 材料本构关系

文献[8]比较了理想材料模型、双线性材料模型、MPC模型等各种材料本构关系对壳体结构失稳临界压力的影响,分析结果表明材料本构关系对临界失稳压力计算影响较小。

选用双线性材料模型进行有限元模拟研究,参考EN1993-1-6:2007中对材料的规定[11],塑性段斜率取E/100,材料本构关系曲线,如图2所示。

图2 材料本构关系曲线Fig.2 Constitutive Relation of Materials

2.2.3 有限元分析模型

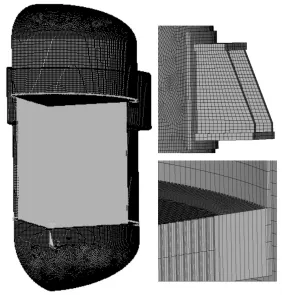

换热器中折流板、拉杆、防冲挡板等附件对筒节临界压力影响甚微,略去附件,建立包括筒体、外导流筒、上下管板、上下椭圆封头、筒节A、支座和换热管在内的1/4模型。

分析采用ANSYS14.5软件建立简化模型,换热管采用4节点梁单元beam189,管板采用4节点壳单元shell181,筒体、外导流筒、封头和支座采用20节点实体单元(Solid 95),沿壳体及接管厚度划分3等分以上网格,有限元网格密度足够,满足网格无关性要求。壳单元和实体单元连接处采用MPC绑定接触。边界约束条件为耳式支座底板固支,筒体、封头、筒节及管板端面施加对称约束,有限元分析模型,如图3所示。

图3 分析结构有限元模型Fig.3 Finite Element Model of Analysis Structure

2.2.4 屈曲分析结果及与规则设计对比

非线性分析时基于“一致缺陷模态法”施加初始缺陷[7],即在ANSYS非线性分析中通过UPGEOM命令控制初始几何偏差,添加的几何缺陷与结构基本尺寸相比应为小量,本次计算模型统一施加10%的初始缺陷,载荷步按线性递增方式施加,并用弧长法进行求解。

通过时间历程后处理器提取计算结果中位移最大点的载荷-位移曲线,利用二倍斜率收敛准则求得筒节段失稳临界压力Pcr2=1.663MPa,此值远大于2.1节基于GB150-2011简化模型得出的Pcr1=0.2457MPa,由此说明此类结构采用规则设计近似计算的保守性。为了进一步分析换热器外导流筒筒节结构临界失稳压力Pcr的影响因素,以下详细讨论结构参数对Pcr的变化规律。

3 有限元分析计算方案

考虑到工程实际中外导流筒处的流动要求,根据文献[2]筒节段长度L1应满足:

分析模型,在保证外导流筒正常流动情况下,取筒节段长径比 L1/Di=0.08、0.15、0.2;筒节段径厚比 Di/t1=80、160、250;上管板厚径比 t2/Di=0.01、0.025、0.04;管板布管率:ρt=0.8063、ρt=0.8978、ρt=0.9440、ρt=0.9898。采用全析因分析方法,计算模型合计108组。结合表1设计要求,分析结构其它结构尺寸,如表3所示。

表3 分析结构尺寸参数Tab.3 Size of Analysis Structure

4 有限元计算结果

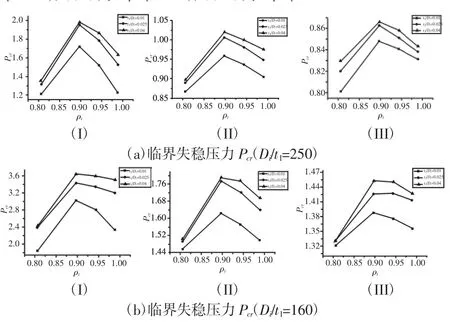

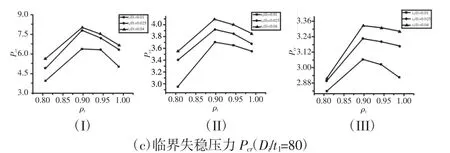

各组计算方案中有限元分析模型同前文。不同筒节结构参数及管板厚径比t2/Di下各计算模型筒节段失稳临界压力Pcr值与管板布管率 ρt的关系,如图 4(a)~图 4(c)所示。其中,图(I)为 L1/Di=0.08,图(II)为 L1/Di=0.15,图(III)为 L1/Di=0.2

图4 筒节段失稳临界压力PcrFig.4 Critical Pressure Pcrof Shell Ring

5 结果分析

失稳临界压力与外导流筒筒节段长径比L1/Di、径厚比Di/t1、上管板厚径比t2/Di及布管率ρt的关系,如图4所示。以下讨论单个参数变化时,其余参数对临界压力Pcr的影响规律。

5.1 管板布管率ρt的影响

由图4可知,不同结构参数下,Pcr与ρt变化规律基本一致。在研究参数范围内,随着管板布管率ρt的增加,筒节段失稳临界压力Pcr呈先增大后减小的趋势,布管率ρt在0.9附近,临界失稳压力Pcr达到最大。分析认为,换热器布管率对临界失稳压力具有双重影响。在管板布管率ρt相对较小时,增加布管率,换热管对管板的支撑作用强于换热管对管板强度、刚度的削弱作用,筒节段抗失稳能力增强;当管板布管率ρt较大时,增加布管率,换热管对管板的削弱作用更加明显,筒节段失稳临界压力减小。

5.2 上管板厚度t2/Di的影响

由图4可知,随着t2/Di的增加,筒节段临界失稳压力Pcr随之增大,且增大速度呈现先快后慢的趋势。分析认为,在t2/Di较小即上管板相对较薄时,增加上管板厚度,能显著增大管板刚度,提高筒节段抗失稳能力;当上管板厚度增大到一定程度后,增加上管板厚度对管板刚度增加的影响逐渐减小,存在较为适宜的上管板厚度。

5.3 筒节段长径比L1/Di的影响

由图4可知长径比L1/Di对临界失稳压力影响显著。随着L1/Di的减小,筒节段抗失稳能力随之增强,从图(Ⅱ)L1/Di=0.15到图(I)L1/Di=0.08,Pcr的增加幅度大于图(Ⅲ)L1/Di=0.2到图(Ⅱ)L1/Di=0.15,考虑到工程实际中流体正常流动要求,存在较为适宜的长径比 L1/Di。

5.4 筒节段径厚比Di/t1的影响

由图4可知径厚比Di/t1对失稳临界压力有显著影响。在研究参数范围内,Pcr与筒节段厚度t1呈正相关趋势。随着Di/t1的减小,筒节段失稳临界压力Pcr明显增大。

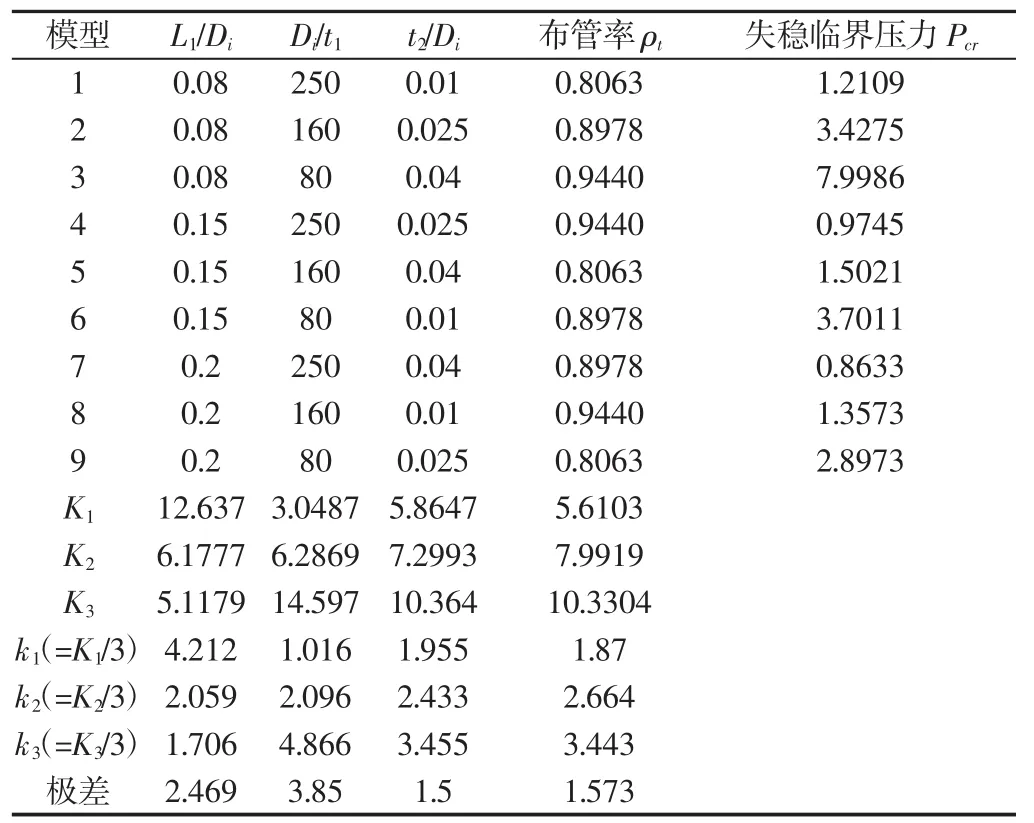

5.5 正交设计模型

为了进一步分析上述结构参数 L1/Di、Di/t1、t2/Di和 ρt对临界失稳压力Pcr的影响程度,采用正交试验进行比较分析。试验共有4个因素,前3个因素分别为:筒节段长径比L1/Di、径厚比Di/t1、上管板厚径比t2/Di,每个因素有3个水平。第4个因素为布管率,有4水平,取前3水平,按照正交试验设计4因素3水平的正交表进行设计,共有9组模型,模型参数正交表,如表4所示。K1,K2,K3分别是各水平所对应失稳临界压力值的总和,k1,k2,k3分别是各水平所对应失稳临界压力值的平均值,同一列中k1,k2,k33个数中的最大值者减去最小值所得的差叫做极差,极差越大说明这个因素的水平改变对试验指标的影响越大。

表4 模型参数极差分析表Tab.4 Factorial Analysis of Model Parameters

5.6 极差分析

利用极差分析4个结构参数对失稳临界压力的影响,设置因变量为失稳临界压力Pcr,自变量为筒节长径比L1/Di、径厚比Di/t1、上管板厚径比t2/Di及管板布管率ρt。从极差分析表4可以看出,4个因素中筒节径厚比Di/t1对临界失稳压力的影响最大。各个因素对筒节失稳临界压力的影响大小次序为:Di/t1>L1/Di>ρt>t2/Di,影响含外导流筒换热器筒节结构失稳临界压力的主导因素是筒节的主体结构参数。

6 结论

对含外导流筒换热器筒节结构进行临界失稳压力分析,给出以下几个结论:(1)本筒节结构基于GB150-2011简化模型得出的临界失稳压力Pcr值过低,结果具有较大的保守性。(2)Pcr随ρt呈先增大后减小趋势,ρt在0.9附近,Pcr达到最大值;Pcr随t2/Di增大而增大,t2/Di增大到一定程度后,Pcr增大不明显;Pcr随L1/Di减小而增大,考虑工程实际结构流动性要求,存在比较适宜的L1/Di;Pcr随Di/t1的减小而增大,Pcr与t1呈正相关趋势。(3)影响临界失稳压力 Pcr各因素的权重度依次为 Di/t1>L1/Di>ρt>t2/Di。结果为含外导流筒换热器筒节结构的设计提供参考。