原地转向工况电动轮铰接车特性建模分析

张晓莹,王基月

(郑州科技学院 机械工程学院,河南 郑州 450064)

1 引言

转向系统应能根据需要保持车辆稳定沿直线行驶并能根据要求灵活的改变行驶方向[1]。基本要求是操纵轻便灵活、工作稳定可靠、使用经济耐久、转向系统是决定铰接式自卸车安全性和作业效率的关键总成,如何设计铰接式自卸车的转向系统,是各个生产厂家和科研机构的重要课题[2]。电动轮铰接车机械式转向系统的阻力较大,为使操作方便,目前通常采用全液压动力转向系统。此类车辆还存在一个不足之处是其转向时的横向稳定性较差,翻车事故时有发生。为了解决其固有的转向稳定性问题,需要利用虚拟样机技术对电传动铰接式自卸车原地转向过程进行仿真研究,获得各车轮的受力及轨迹、转向液压缸的受力等,即可检验设计的可靠性及可为结构优化等提供参考,对此进行研究具有重要的意义。

对铰接车液压系研究:文献[3]建立铰接式车辆动态模型,对其稳态转向特性进行分析;文献[4]建立铰接式装载机行走瞬态转向数学模型,将其用于研究转向特性;文献[5]基于ADAMS建立铰接式自卸车A40D虚拟样机,对直道和弯道等进行仿真。

针对某款铰接式自卸车全液压转向系统原地转向工况进行建模分析,根据电动轮铰接车结构特点,基于ADAMS搭建其动态运动模型;基于AMESim搭建全液压转向系统模型,联立整车模型和转向系统模型搭建联合仿真模型;通过驱动转向油缸使铰接车达到最大铰接角,实现铰接车原地转向过程仿真分析。仿真得到铰接车前后车体质心及铰点的运动轨迹,各个轮胎所受侧向力、纵向力及垂直力随铰接角的变化曲线,转向油缸中活塞杆受力和铰接体的受力。

2 整车联合仿真模型

2.1 铰接车模型

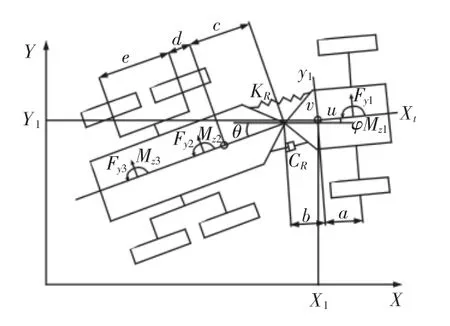

车体受力,如图1所示。

图1 六轮铰接车3自由度模型Fig.1 Model of Articulated Vehicle with 3 Degrees of Freedom

图中:XY—绝对坐标系;x1y1—原点固定在前车体上的随动坐标,且x1轴与前车体纵向轴线重合的坐标系;X1和Y1—前车体质心的绝对坐标;u—铰接车前进的速度;v—铰接车横向速度;T1—前车体动能;T2—后车体动能;V—系统势能;R—系统的耗散能;ψ—前车体轴线与X轴的夹角;θ—后车体轴线 X 轴的夹角;Fy1、Fy2、Fy3—第一、第二、第三轴的轮胎侧向力;KR—等效液压缸扭转刚度;CR—铰接点等效扭转阻尼;Mz1、Mz2、Mz3—第一、第二、第三轴的轮胎回正力矩;I1和 I1—前车体和后车体的转动惯量;Qi—广义力。前车体质心的速度关系为:

采用全局变量 q 来描述整个系统,q=[X1,Y1,ψ,θ]。由于系统受侧向力和轮胎回正力矩影响,对于小的转角ψ和θ,外力和外力矩所做的虚功δW为:

因此,系统的广义力和广义力矩为:

假设铰接车前进速度为常数u,对于很小的角度ψ,则有:X˙≈u;Y˙≈uψ+v,并设铰接角为 φ,则φ=ψ-θ。

其中当量扭转刚度为:

式中:β—考虑液压软管弹性变形的油液的弹性模量;Ve—前后车体有相对转角时的转向油缸的容积;h0—直线行驶时转向缸作用在前后车体上相对于铰接点O的力臂。将式(3)~式(5)代入拉格朗日方程可得系统动力学微分方程组,其状态方程为:

铰接车的主要部件包括前后车节、铰接体、前后桥及所对应平衡梁、驾驶室、货箱以及前车覆盖件[7]。在ADAMS中建立12自由度六轮电驱动铰接车模型,前后车体由铰接点连接,此模型中包括前后车架、悬架系统、货箱,驾驶室等构件,使用旋转副,滑移副,固定副等将各构件连接。其中,前、后车架以旋转副连接,前车架以铰接点为中心整体转向,由于本车结构的限制,后桥处未使用任何弹性元件,采取刚性连接方式。在铰接点处用弹簧和阻尼代替液压缸。

2.2 全液压转向系统模型

本车转向系统液压原理,如图2所示。

图2 全液压转向系统Fig.2 Full Hydraulic Steering System

铰接车的双液压缸转向机构布置简图,如图2(a)所示。液压泵通过供给液压缸压力油实现铰接车的转向。图中:R、r—油缸活塞杆铰点、缸底铰点与前、后车架铰点O的距离;φ0、L0—油缸初始安装角与长度;A1、A2—油缸无杆腔和有杆腔面积。缸1无杆腔与缸2有杆腔、缸1有杆腔与缸2无杆腔分别通过液压软管相连通。设 Ve1、Ve2—p1、p2腔且不包括相应液压软管的容积,L01、L02—缸1和缸2的长度;h1、h2—缸1和缸2对铰点O的作用力臂。缸1和缸2对铰点O作用力矩Ft为:

转阀式全液压转向器等效模型,如图2(b)所示。

根据流量平衡模型,当转阀阀芯相对于发套逆时针转动时的流量为:Q3+Q4=QS;Q4-Q1=QL1;Q2-Q3=QL2,式中:Qs—流入转阀的液压油流量,m3/s;Q1、Q2、Q3、Q4—流经阀口 1、2、3、4 的流量,m3/s;QL1、QL2为液压油缸的进、油流量,m3/s。

流经转阀各阀口由油液的流量与压力差得关系可以按照薄壁小孔流量的计算公式进行计算,即:

式中:Qi—流经第 i(i=1、2、3、4) 个阀孔的流量,m3/s;Cd—流量系数;Ai—第i个阀孔的节流面积,m2;Δpi—第i个阀孔两侧的压力差,Pa;ρ—液压油的密度,kg/m3。

根据式(7)、式(8),在假设系统回油压力p0为0的情况下可得:

式中:ps—控制阀入口处得供油压力,Pa。

由于阀的结构一般是对称的,故其节流面积为:

式中:w2—阀口的轴向长度,m;L2—中位时阀口预开间隙的宽度,m;R—阀芯与阀套配合半径,m。

3 原地转向工况特性分析

原地转向过程中ADAMS和AMESim联合仿真模型,如图2(c)所示。图中,P口接压力油源,T口接油箱,S口为信号输入口,A、B两口分别通向油缸的两个腔。通过S口给定三位四通阀一定信号可实现铰接车的原地转向。通过折腰角曲线观察铰接车原地转向进行的阶段,当折腰角达到近45°时,就停止仿真。

3.1 轮胎受力分析

原地转向工况是整车载重为5t,向左转向。为清楚说明铰接车各个轮胎与地面的作用关系,整车模型中轮胎符号示意图aa、bb、cc、dd、ee、ff依次代表左前轮、左中轮、左后轮、右后轮、右中轮、右前轮。轮胎在转向时的侧向力是转向驱动力在横向上的主要分量,它是轮胎产生横向侧滑和车辆重心产生横向偏移的主要原因,通过联合仿真得到本车在原地转向过程中轮胎的侧向力随前后车架折腰角的变化曲线,如图3(a)所示。

图3 六轮受力随折腰角变化曲线Fig.3 Six Wheel Force with the Waist Angle Change Curve

由图3(a)可以看出随着折腰角的增大,六个轮胎所受的侧向力逐渐增大,但增大的幅度不一致。转向过程中,中间轮bb、ee和后轮cc、dd所受的侧向力较大,而前轮aa、ff侧向力则比较小。仿真结果还表明,中间两个轮bb、ee侧向力方向与其它四轮的方向不一致,说明中间轮的运动方向与其它四轮相反,这将导致中间轮的磨损要大于其它各轮。

由于铰接式电动车取消了差速器等部件,转向过程中内外轮的纵向力将有所差别。铰接车原地转向各轮纵向力随折腰角的变化曲线,如图3(b)所示。可以看到各轮的纵向力数值都远远小于轮胎原地转向时的侧向力值,并且随着折腰角的增大,六轮所受的纵向力均在一恒定值上下波动。前车体内外车轮所受纵向力的方向相反。相比于前轮两个轮胎,后四个轮胎的纵向力很小,后车体外侧的两个轮dd轮和ee轮的纵向力近似为0,可以忽略。可以说,在原地转向过程中,后车体外侧两轮只受侧向力的作用。根据以上分析,得到本车原地转向过程中轮胎所受纵向力和侧向力的总体情况,其中Fix、Fiy(为a、b、c、d)分别表示各轮所受纵向力及侧向力,;原地转向过程中,各个轮胎、前后车架质心和铰接点位置变化示意图,如图3(c)所示。由图可知,轮胎在垂直方向的受力容易看出整车在原地转向过程中存在侧倾现象。前车体的内侧车轮的垂向力大于外侧车轮,前车体向内倾斜,这也是铰接车原地转向过程中值得注意的地方。后车体均是外侧车轮的垂向力略大于内侧车轮,后车体向外倾斜。随着转向过程的进行,这些差值基本维持在一个固定值状态。

3.2 转向系统运动学及动力学分析

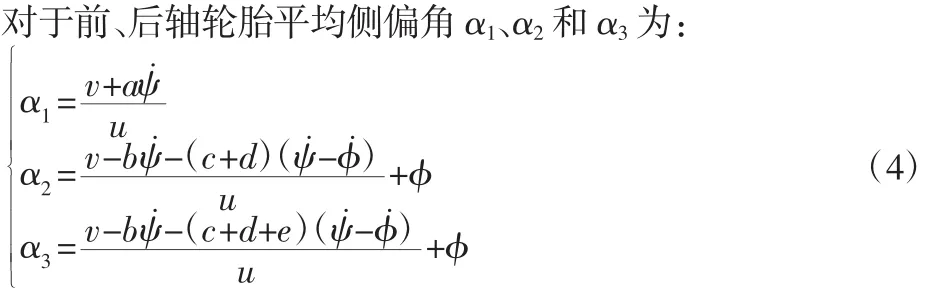

铰接车原地转向过程中活塞的位移变化曲线,如图4(a)所示。转向活塞杆输出力,如图4(b)所示。

图4 原地转向工况特性变化Fig.4 Characteristic Change in Situ Steering

由图4(a)可知左右两侧的活塞的位置关于0.5m时对称,且右边活塞杆伸长,左边活塞杆收缩,铰接车向左转向。由图4(b)可以看出原地转向过程中左侧(内侧)活塞杆的受力大于右侧(外侧)。这是说明随着原地转向过程中折腰角的增大,活塞杆收缩端(左侧、内侧)的油缸活塞杆的克服的负载大,则活塞杆输出力大。而右侧活塞杆受力与之相反。

由于本车的使用环境多为矿区,所运送也多为矿石类,故在装载情况下极易造成后车体质心的移动,在相同载重(载重为5t)的情况下,后车体质心在后两轴纵向中间位置,当后车体质心位置在原基准位置上前后移时,都会造成转向困难,活塞杆需要输出更大的力。

3.3 铰接体受力分析

铰接体是铰接车架的重要部件,其强度直接关系到整车的安全性,因为铰接车转向是一个瞬变的过程,所以对于处于转向关键位置的铰点,其受力状况需要关注,原地转向受力,如图5所示。

图5 原地转向过程中铰接点受力Fig.5 Hinge Force in Situ Steering

由图5(a)可以看出,原地转向开始时铰点所受的纵向力迅速增大,然后纵向力数值会缓慢的减小,并且不会出现波动现象。由图5(b)可以看出,原地转向过程中铰点所受的横向力随着折腰角的增大而减小。由图5(c)可以看出原地转向过程中铰接点所受的垂向力数值随着折腰角的增大在20kN上下波动很频繁,说明铰接体垂向方向受到严重的变载作用,这对于铰接体的寿命具有很大的影响。所以,设计铰接体时要尤其注意铰接体的疲劳损坏。

3.4 整车运动轨迹

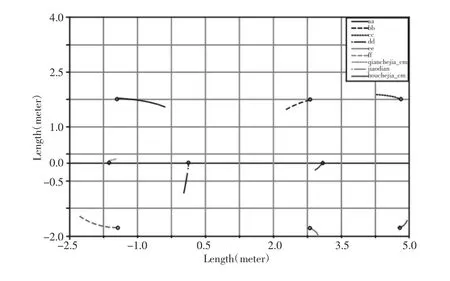

图6 原地转向过程中整车运动轨迹示意图Fig.6 Vehicle Trajectory in Situ Steering

整车原地转向时铰接点、前车架质心、后车架质心和六个车轮的运动轨迹示意图,如图6所示。其中,每条线上的圆圈是该物体的起始位置。由图可以看出前两轮运动方向相反,内侧车轮aa轮向后运动,外侧车轮ff轮向前运动,说明aa轮受的纵向力是制动力,ff轮受的纵向力是牵引力。并且两轮都有向外侧运动趋势,说明前两轮所受的侧向力为正值。中间两轮bb轮的向前的位移较大,而ee轮的位移较小。这是因为外侧车轮ee轮受纵向力几乎为0。

4 结论

根据铰接式自卸车结构特点和全液压转向特点,搭建联合仿真模型,对原地转向工况和行驶转向工况,活塞杆受力及整车转向轨迹进行分析,分析结果可知:(1)前车体内外车轮所受纵向力方向相反,内侧车轮受到的是制动力,外侧车轮上作用的是牵引力。(2)原地转向时内侧活塞杆的受力大于外侧。(3)外侧车轮仅前轮纵向力较大,后两轮的纵向力可忽略不计,而内侧车轮的所有车轮的纵向力都较为明显;对于侧向力而言,六轮受力都较为明显,且中间两轮与其它四轮在方向上是相反的,且在数值上明显大于另外四轮,这也是六轮铰接车不同于四轮车的一个显著特点。