“华龙一号”主蒸汽隔离阀定期试验功能研究与设计

李玉红,张 楠

(中国核电工程有限公司,北京 100840)

0 引言

华龙一号(Hua-long pressurized reacton 1000,HPR1000)主蒸汽隔离阀(main steam isolation valve,MSIV)位于安全壳外,是主蒸汽系统的关键阀门。其设计要求是在单一故障的假设下,当在安全壳内或在径向限位器下游的蒸汽管线破裂后,可以把失控的蒸汽排放限制到不超过一台蒸汽发生器的水装量[1]。因此,设计要求在所有预计的正常或事故运行工况下,在收到关闭信号后的5 s内关闭主蒸汽隔离阀,以迅速截断任意方向的蒸汽流。另外,当反应堆处于热停堆状态时,主蒸汽隔离阀还用来将汽轮机侧的部分主蒸汽管道从核蒸汽供应系统隔离,以进行下游设备的检修。

为了实现阀门设计预期的可用性,保持系统对真实信号的响应能力,同时配合“华龙一号”主蒸汽隔离阀的设备国产化,本文摒弃了秦山二期及海南项目中采用的就地控制柜实现方案。在研究分析法规标准要求后,将阀门的定期试验功能全部控制逻辑在分布式控制系统(distributed control system,DCS)中实现,减少了就地控制柜与DCS的仪控接口,节约了采购成本,降低了研发风险,保证了设备采购风险可控及产品供货周期。

1 法规标准要求

国内核电站的主蒸汽隔离阀基本采用液压执行机构驱动,其原理随供货商不同而有所区别。但是根据HAF 102-2016《核动力厂设计安全规定》[2]的要求,主蒸汽隔离阀的设计应避免导致单一系统或部件不能执行其预定安全功能的故障,即满足单一故障准则的要求。所以供货商在执行机构硬件设计中都考虑了A、B列冗余。

GB 5204-94《核电厂安全系统定期试验和监测》[3]规定,安全系统应进行定期试验和监测,应注意探测设备的运行状态是否在规定的限值内。该限值是最低的性能要求,例如响应时间、整定值准确度以及设计基准规定的其他性能要求。安全系统在电厂运行期间以及电厂停运期间必须是可试验的。这种可试验性必须允许单独试验各冗余通道和负载组,同时保持系统对真实信号的响应能力,或必要时触发被试验通道的输出,或按安全要求和运行限值条件旁通某个设备。主蒸汽隔离阀的安全功能[4-5]是5 s内快速关闭。该功能由反应堆保护系统自动触发,或者通过应急停堆盘上的按钮实现。因此,安全系统由反应堆保护系统信号、应急停堆盘上的快速关阀按钮、DCS系统的安全级控制逻辑、执行机构执行安全功能的各个部件以及执行关阀的阀杆组成。在电站停堆期间,每台阀门要进行一次手动快速关闭试验。

正常运行期间,要定期验证安全级的DCS逻辑、执行机构部件和阀杆的可用性。本文阐述的是正常运行期间要进行的DCS系统安全级控制逻辑、执行机构执行安全功能的各个部件以及执行关阀阀杆的定期试验。

2 定期试验功能研究

“华龙一号”核电站中,主蒸汽隔离阀由国内供货商苏阀供货,采用苏阀的阀门本体和ENERTECH执行机构的组合,实现了阀门本体的国产化[6]。该液压执行机构的原理与秦山和海南项目主蒸汽隔离阀的原理相似,其安全功能的快关与非安全功能的开/慢关液压回路独立设计。

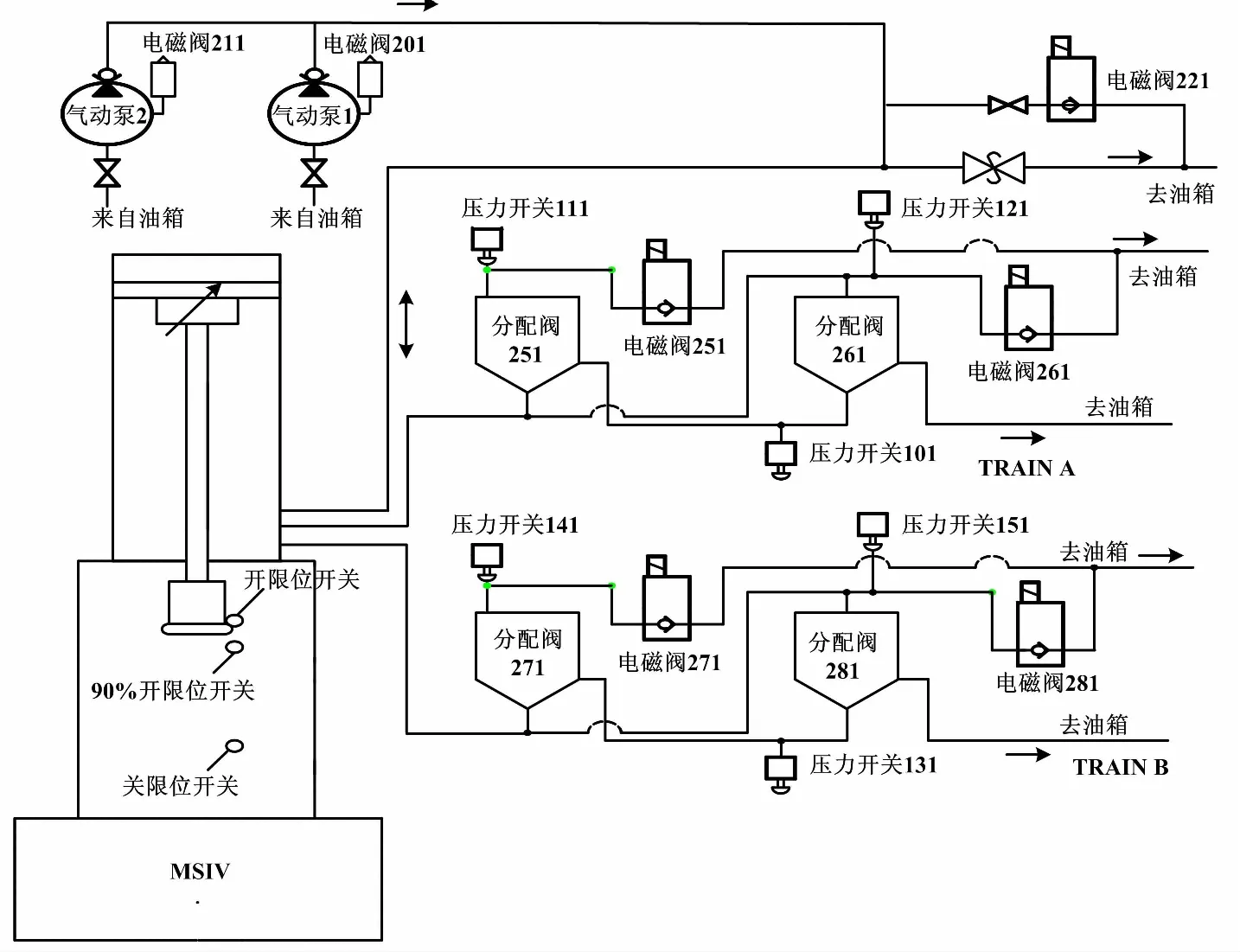

阀门的液压执行机构流程如图1所示。

图1 执行机构流程图

WEIR执行机构控制逻辑均采用了DCS+就地控制柜的设计方案[7-8]。每个阀门需要额外采购A、B列各一台就地控制柜,执行机构和阀杆的定期试验也都通过就地柜完成,同时主控室也能实现阀门的正常开关和快关操作。这样,在主控室、可编程逻辑控制器(programmable logic controller,PLC)控制柜、阀门执行机构之间存在很多接口,实现比较复杂。设计人员既需要了解执行机构的工作原理,又要熟悉PLC控制柜的开关和试验逻辑,才能设计DCS侧相关的逻辑;同时,阀门厂需采购执行机构和就地柜设备,分包采购周期长,仪控接口复杂,设计交流和后期设备维护工作量大。

为了配合主蒸汽隔离阀的设备国产化,节约采购成本、降低研发风险,并保证设备采购风险可控,“华龙一号”在实施过程中,取消了以往设计项目的就地控制柜。根据苏阀提供的主蒸汽隔离阀的液压执行机构原理图和控制说明,设计了控制逻辑功能图。DCS中完全实现了主蒸汽隔离阀开阀、关阀、快关、安全级电磁阀在线监测、90%开度试验控制逻辑,满足主蒸汽隔离阀工艺控制要求。

控制要求简述如下。

(1)阀门快速关闭。

该功能为阀门的安全功能。当阀门接到反应堆保护系统A列或B列的主蒸汽管线隔离信号时,阀门自动快关。每一列的快关信号可以在画面或后备盘上复位。该复位命令允许操作员在需要时重新开启阀门;同时,在应急停堆盘上设有手动快关控制按钮(A、B列各有一个)。

(2)阀门正常开/关。

该功能为阀门的非安全功能。通过主控室画面或后备盘上的手动按钮,实现阀门的正常开启和关闭。逻辑中设有连锁信号,当阀门上下游压差大于0.3 MPa时,不允许阀门开启 。

主蒸汽隔离阀控制逻辑复杂、功能重要,在事故工况下,需在接到主蒸汽管线隔离信号后的5 s内快速关闭,且A、B列安全功能独立。

按照法规安全要求,主蒸汽隔离阀执行机构要求具有进行功能试验的能力。功能试验最好采用敏感元件和被驱动设备同时试验的方法,在不能同时试验时也可以采用分段交迭试验。“华龙一号”电站采用ENERTECH执行机构。其安全功能和非安全功能分别由不同的电磁阀实现。同时,驱动这些电磁阀的DCS安全级的控制逻辑也是A、B列冗余设计,定期试验采用分段交迭试验方式。

为验证阀门的安全功能,定期试验在主控室盘台上进行,试验命令经过DCS机柜的安全级控制逻辑下发到执行机构电磁阀上,电磁阀通电后带动液压执行机构,通过油路油压变化来检测试验回路是否正常。试验要求既能看到油压变化,又不能真正驱动设备动作,因为电站正常运行期间主蒸汽隔离阀必须处于常开状态,一旦关闭将引起保护系统动作直至停堆。除此之外,阀门上阀杆的性能也需定期试验,检验方式是局部关闭阀门。因此,定期试验功能包括下面两个方面。

①局关试验[9]。从主控室下发试验命令,通过驱动液压执行机构,使阀杆从100%开度关阀到90%位置触发中间位置限位开关,然后再全开到100%,以检验阀杆动作性能。该试验通过正常开和慢关回路的电磁阀来驱动阀杆动作。

②带载试验。即安全级电磁阀在线监测试验。阀杆不动作只检查快关回路上的电磁阀,给安全级电磁阀通断电,通过监测油路上电磁阀前后的压差变化来判断电磁阀能否正常工作。该试验也在主控室完成,既验证了安全级回路的控制逻辑,又验证了安全级油路上的电磁阀和分配阀的性能。

3 定期试验功能设计

3.1 局关试验设计

对于每台主蒸汽隔离阀,局关对试验由主控室画面上的特定命令按钮实现。逐个对阀门进行局关试验。通过控制阀门开度,局部关小检验阀杆以及关阀回路上的电磁阀、分配阀。在试验期间,当接到主蒸汽隔离保护信号时,阀门应能在5 s内快速关闭。

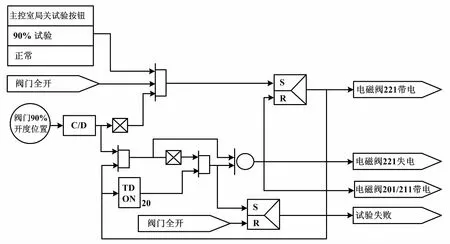

阀门局关试验(即90%开度试验)的试验过程如下。

①气动泵控制电磁阀201和 211失电,关闭启动油泵的供气。

②快关电磁阀 251 、261、271、281保持失电,使分配阀251、261、271、281保持关闭状态。

③慢关电磁阀 221带电,使阀门慢慢关闭。当限位开关 TSM001 SM7 被触发时,局关试验信号被复位。然后,慢关电磁阀 221失电,阀门液压缸的油停止泄漏,阀门停止关闭,气动泵控制电磁阀 201和 211带电,阀门液压缸开始加压,阀门重新开启。

④试验开始后,延迟一段时间(30 s)后,允许终止阀门的继续关闭。这样做是为了防止中间位置限位开关TSM 001 SM7失效造成阀门持续关闭。

局关试验的逻辑功能图如图2所示。图2中:电磁阀221为慢关电磁阀,电磁阀201/211为正常开启电磁阀,XTSM001KC为主控室画面局关试验操作按钮。

图2 局关试验的逻辑功能图

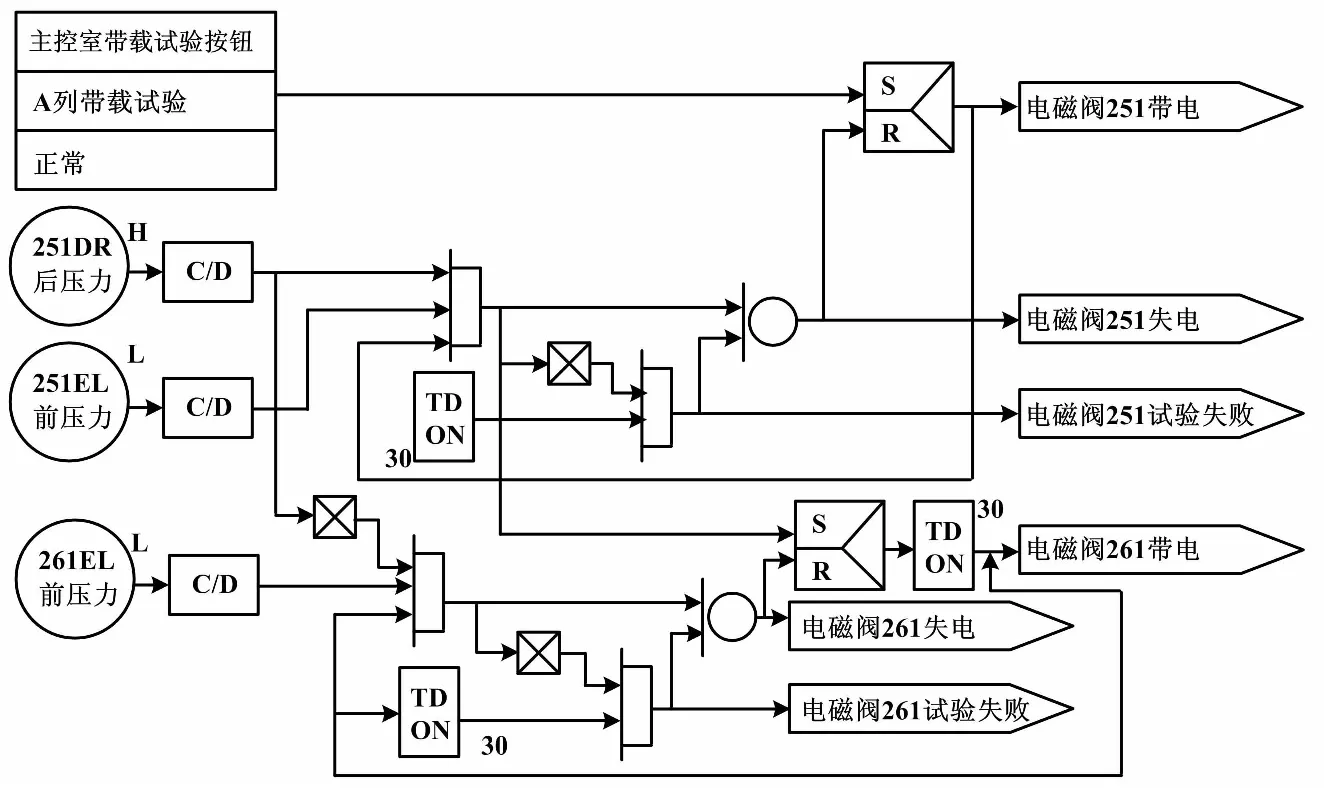

3.2 带载试验设计

ENERTECH执行机构的快关由A、B两列独立的并联的液压回路实现,每列有两个串联的电磁阀。机组正常运行期间,电磁阀都不带电。当这两个电磁阀同时带电,油路控制阀在打开的同时开始泄油,实现阀门快速关闭。

安全级电磁阀带载试验通过主控室的手动按钮逐一进行,A、B列各有一个,可以单独完成A列或者B列的带载试验,逐个验证执行快关功能的安全级电磁阀及分配阀的可用性。试验过程中,主蒸汽隔离阀不动作。

以A列为例,在主控室按下试验按钮,电磁阀251带电,分配阀251打开,电磁阀251所在油路压力降低,压力开关111动作,A列快关油路压力增高,压力开关101动作。试验成功后,复位电磁阀251,电磁阀251失电,分配阀251关闭。在30 s内,如果试验未成功自动复位电磁阀251,电磁阀251失电,并送出试验未成功状态信息。

安全级电磁阀251带载试验完成30 s后,电磁阀261带电。电磁阀261所在油路压力降低,压力开关121动作,A列快关油路压力降低,101动作。试验成功后,复位电磁阀261,261失电,压力开关121恢复至正常状态。30 s内,如果试验未成功,自动复位261使261失电,并送出试验未成功状态信息。

以A列为例,其带载试验的控制逻辑设计如图3所示。

图3 带载试验的逻辑功能图

3.3 基于全厂DCS平台的实现方案

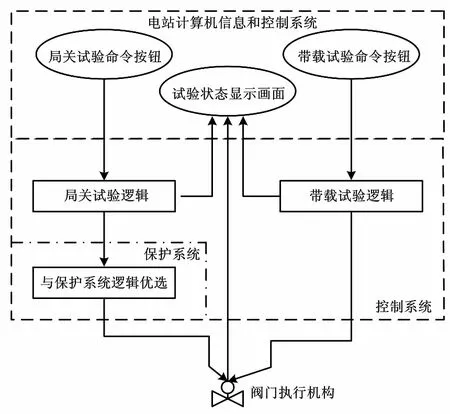

综合上述研究,本文设计了一套基于全厂DCS平台的实现方案[10]。DCS平台实施结构如图4所示。

图4 DCS平台实施结构图

主蒸汽隔离阀定期试验在主控室电厂信息和控制系统进行,试验信号由非安全级工作站发出,带载试验使快关回路电磁阀控制的分配阀依次动作。检查主蒸汽隔离阀控制逻辑快关回路优选模块的输出、相关设备的可运行性以及它们之间的电气连接;局关试验正常开阀和关阀电路的分配阀动作,阀杆落下至阀门行程的10%后再全部打开至100%,检查阀杆的可运行性。相比于秦山二期等M310堆型,该试验中涉及的逻辑功能试验都由数字化控制系统自检完成。

4 结束语

本方案已通过核电厂仿真验证中心验证平台的仿真验证,并且顺利通过了DCS供货商的设备出厂验收调试,即将进行“华龙一号”机组现场调试。

该方案满足安全系统定期试验的法规标准要求,简化了定期试验相关设备和接口,降低了采购成本,缩短了周期,提高了试验回路的可靠性,易于系统维护。

目前,国内核电站主蒸汽隔离阀阀体已成功完成自主研发。“华龙一号”主蒸汽隔离阀定期试验配套方案的研制成功推动了阀门执行机构的国产化,很快会应用在未来的模块化小堆、示范快堆以及更多的“华龙一号”堆型中。