纯电动汽车电池管理系统的研究与设计

李名莉,邱兵涛

(河南工业职业技术学院机电自动化学院,河南 南阳 473000)

0 引言

近年来,汽车行业飞速发展,环境恶化、能源危机等问题随之而来。纯电动汽车依靠电源,能量利用率高,且构造简单、无废气排放,日益受到许多国家的重视。纯电动汽车的快速发展离不开先进技术的支持,发展电动汽车产业关键是对动力电池的电池管理系统(battery management system,BMS)进行研究[1-3]。BMS决定了电池组的安全性。锂离子电池则符合对电池能量使用、循环寿命以及安全性提出的要求。此外,锂离子电池还具备无记忆效应、大功率充放电、对环境污染小等优点,应用领域广[4-7]。

电池管理系统功能强大,在电动汽车运行或充电过程中可以实时监控。系统一旦出现故障,将及时反馈到CAN总线。此时车辆集成控制器或充电机会采取相应措施,以保障电池组的安全。

1 电池管理系统BMS设计

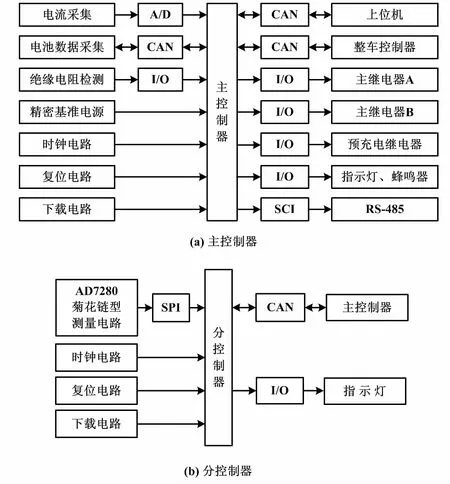

本系统采用分布式结构设计,分为主控制器和分控制器。BMS结构框图如图1所示。

图1 BMS结构框图

主控制器主要用于接收分控制器发来的数据,完成对电池组电压、温度、充放电电流的数据采集,实现对故障的监测和报警。通过CAN网络,把数据传送到整车控制器。主控制器接收到整车控制器反馈的控制信息,从而实现对BMS的相对控制。控制器结构如图2所示[6-9]。

图2 控制器结构图

分控制器用于采集信息,本系统采用3个分控制器,可管理144个单体锂电池相串联的电池组。每个分控制器上有8个AD7280A,可以监测48个单体锂离子电池的48个温度点,对48个单体锂离子电池进行均衡[8-11]。3个分控制器监管电池组电压,测量温度点,负责主控制器的部分运算。

2 CAN通信网络的设计方案

在硬件上,电池管理系统采用的是MC9S12XEQ512中的3个CAN模块。第一个模块是主控制器和分控制器之间的CAN通信。主控制器把执行命令传送给分控制器,分控制器则将基本数据、计算结果、故障信息等反馈给主控制器,属于内部局域网络。第二个模块是CAN网络。该网络连接整车控制器在电池管理系统、车载控制器间传递信息和命令。第三个模块是内部自建的局域CAN网络。主控制器利用此网络方便与上位机、手持显示设备通信交流,记录电池剩余容量估测值、故障诊断结果及电池基本信息。CAN网络设计如图3所示。

图3 CAN网络设计图

3个模块作用不同,但是它们的接口电路是相同的。接口电路收发器选择的是飞利浦公司的PCA82C251。

3 主控制器设计

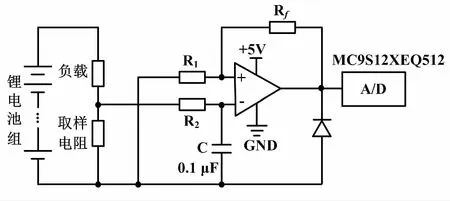

3.1 电流采集电路

主控制器采集电流使用的是基于分流器的电流监测方法。在动力锂离子电池组中,单体电池数量多,且工作电流相同,全部串联。监测电流只需测量串联后的总电流。在监测电路中串联一个小阻值的康铜电阻,作为分流器,根据其两端的压降值计算出电流值。

采用上述方法得到的康铜电阻的压降值非常小,无法进行A/D转换,需要对信号进行放大,但数值不能超过5 V,同时添加一个相应的信号放大电路。此外,在电路中还需接入一个5 V的稳压二极管,对单片机起到保护作用,以防电路故障。

电流采集电路如图4所示。

图4 电流采集电路

3.2 绝缘电阻检测电路

在电气系统中,高压电路与底盘间的绝缘保护一旦被破坏,会发生热积累效应,造成火灾,影响电气设备安全和车辆运行。因此,需要对高压电路与底盘的绝缘性进行不定期检测[9-11]。设计的主控制器绝缘电阻检测电路如图5所示。主芯片采用PIC12F675,主要检测电池组的正极、负极对底盘的绝缘电阻值。

图5 绝缘电阻检测电路

3.3 串行通信接口电路

在车载通信系统中,使用CAN通信网络。为确保行车安全,防止通信设备出现意外,需增加一个串行通信接口电路,以备不时之需。在串行通信接口电路设计中,收发器选用的是工作电流120 μA、功耗低、通信稳定的MAX487。

3.4 开关量控制电路

对主控制器进行控制,实际是对继电器的开关进行控制。本设计采用MOS管对继电器的开关进行控制,进而对锂电池组的安全性进行保护。加入二极管是对线圈续流,MOS管型号选择IRLR120,其源极、漏极之间电压差最大达100 V。100 V的电压差足以对继电器开关量控制起到绝对保护作用。

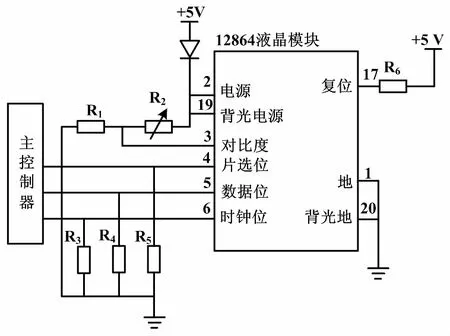

3.5 显示器电路

调试检修电池组,需要设计一个可随时监测电池组的系统数据、故障信息的通信接口电路。为了便于维修人员快速、高效工作,主控制器外接设备选择便携式,只需将便携式显示设备的插座与接口电路对接,即可方便、快捷地完成检修工作。设备显示模块选择的是NH12864S。显示器电路如图6所示。

图6 显示器电路

3.6 故障报警电路

报警设备一般安装在驾驶室。当电池管理系统的数据(如电压、电流、温度等)出现异常,报警系统需立刻报警,提示驾驶员采取措施。报警方式主要为声、光提示。

4 分控制器设计

4.1 AD7280A外围电路

锂离子电池组的每个单体均不相同,针对其特点采用均衡控制管理,增加电池容量,延长使用寿命。采用亚德诺公司的AD7280A,对电池单体进行均衡。AD7280A相互间采用菊花链型的链接,单片可监测6节串联的电池组,最多可使8片AD7280A串联,以测得更多信息。

4.2 AD7280A温度监测电路

锂离子电池组工作时的温度区间为-40~85 ℃。温度监测电路如图7所示。热敏电阻值为10 kΩ,精度为1%。

图7 温度监测电路

4.3 菊花链型电路与CPU隔离电路

锂离子电池管理系统采用12 V或24 V的直流电,而纯电动汽车的动力电池组的电压高达上百伏。如此大的电压差极可能损坏分控制器。因此需在菊花链型测量电路中加入隔离器。隔离器使用的是ADI公司生产的四通道高速隔离器ADuM5401和ADuM1402,两者互相配合使用。

5 结束语

本文对纯电动汽车的锂电池管理系统进行了研究,对锂电池管理系统的主控制器和分控制器的电路作了模块化设计,并完成了硬件管理系统。在分控制器电路设计中,对外围电路使用多片AD7280A菊花链型连接,减少了隔离器的数量,简化了电路。锂电池管理系统实现了对锂电池组状态的实时监测、主控制器和分控制器间数据信息的通信传送、对执行动作的有效控制等功能,提高了电池组的安全性,延长了其使用寿命。