低摩擦电压、高过滤率耐久防静电面料的研发

陈 兰, 华伟杰, 尤寅峰

(江苏省纺织研究所股份有限公司,江苏 无锡 214024)

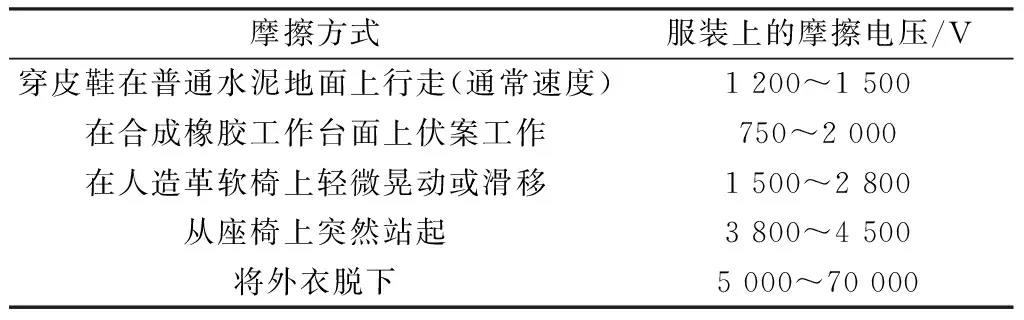

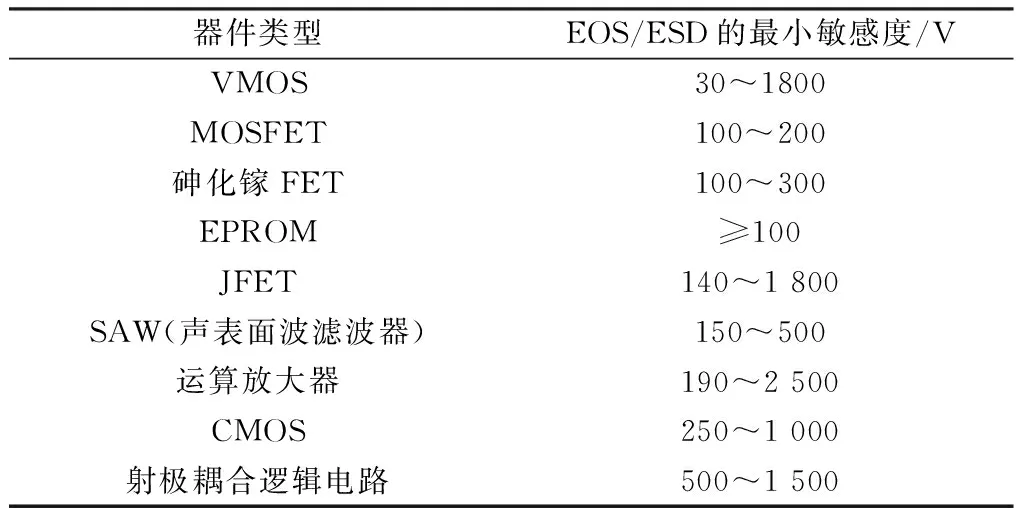

众所周知静电是两物体摩擦、分离后在各自物体上带的静止电荷,如从带几千伏、几十千伏高电位的物体发生脉冲刷形成放电或火花放电时,则瞬时产生几安培的电流,会形成各种灾害。不同摩擦带电方式产生的电压(见表1)[1]。人体在进行各种活动时,服装上的摩擦电压值己超过了许多静电敏感器件的静电放电损坏阈值(见表2)[1],因此在半导体集成电路生产过程中,由于人体操作产生摩擦而引起静电放电,往往使脆弱的集成电路击穿而损坏。

表1 不同摩擦方式所产生的静电压

表2 静电对部分电子器件的击穿电压

化纤长丝面料由于具有高绝缘性能会加剧电荷积累,而纯棉织物,虽然具有相对较好的导电性,但仅在空气湿度到达50%以上,才能一定程度上减少静电危害,并且棉织物为短纤差评产品,不能在净化室使用。美国在大型通讯机系统的装配当中,检测出有故障的集成电路的1/3为静电放电击穿而损坏。 穿着绝缘鞋的人体假定带了1.5 kV的静电,放电时足以使市场上出售的双极性集成电路和CMOS集成电路全部击穿或产生异常。低摩擦电压防静电面料及制品的研发是电子行业发展的必然要求。

在电子制造环境洁净室中,除了来自于生产过程的粉尘或微尘以外,微污染源80%来源于人体,它包括人体在洁净环境中由于皮肤掉屑和出汗的生理现象,成为一个最大的污染源。面料或服装的防尘性和抗静电性之间存在着密切的关系,人体或服装产生的静电也会吸附尘埃造成污染。这种微尘污染会对企业的生产活动产生较大的影响,造成产品质量不稳定、返工率高等问题。例如,在薄膜电晶体液晶片生产过程中,微尘会污染电子线路,破坏电路的完整性;1 Mbit容量的集成电路芯片内部的激光刻线是1 μm,1 μm的尘埃粒子就能够对它形成破坏;在集成电路制造生产中,制造空间洁净度为100级时(大于等于5 μm微粒含量25个/m3),成品率接近100%;制造空间洁净度为1 000级(大于等于5 μm微粒含量2 500个/m3)时,成品率仅有65%[2]。因此,降低洁净室内最大的发尘源成了重要任务,而工作服装的防尘性能也成为电子行业所关注的重点和热点。

1 实现低摩擦电压、高过滤率途径

面料获取低摩擦电压有下面4种途径[3-6]:(1)利用抗静电整理剂对纤维或织物进行后整理,此类方法的抗静电效果难以长久保存,耐洗涤性能差,且在低湿度环境中不显示抗静电性能;(2)对成纤高聚物进行共混、共聚、接枝改性引入亲水性极性基团,或在纤维内部添加抗静电剂,制取抗静电纤维,但纤维电阻较高、强度较低且受环境湿度的影响;(3)以纤维或织物为基体,通过物理、机械、化学等途径,在纤维表面涂敷固着金属、碳黑、导电高分子等导电物质,可获得较低的电阻率,但在摩擦和反复洗涤后皮层导电物质较易剥落;(4)在织物中混纺或嵌织导电纤维,利用电场引起自身电晕放电使静电中和,抗静电性能不受环境湿度的影响,其中金属导电纤维耐化学腐蚀、耐热、导电性能强,但纺纱性能差,因此一般多用于地毯面料;导电高分子型纤维由于纺丝困难,价格较高,因此难以获得广泛使用;导电型金属化合物纤维牢度好,具有除臭、抗菌等附加功能,但是成本较高且电磁屏蔽能力一般;碳黑系复合纤维因具备耐化学药品、耐热性能好、导电性能强等优良特质而被广泛使用,但是提高碳黑组份虽能改善纤维导电能力,但纤维可纺性和机械性能下降。

为使面料具有高过滤效率目前有2种方法[7-9],一种方法采用细旦纤维或超细纤维与导电纤维复合并网,这样原料单纤维多而细,与同样线密度的原料比较比表面积大,有利于提高面料过滤率,同时选用合理的组织结构和高密度织造。但由于机织织造经纬线之间必须保留一定的间隙才能完成,因此过滤效率不可能达到很高要求。另一种方法是通过后整理的高收缩获得,这种方法的前提是原材料必须采用高收缩纤维。

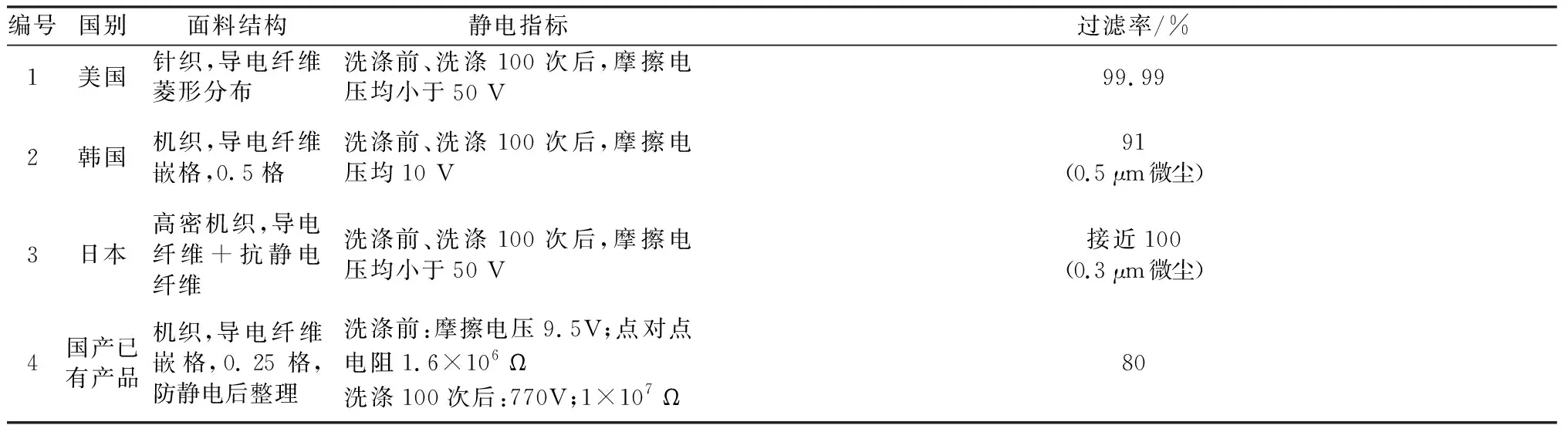

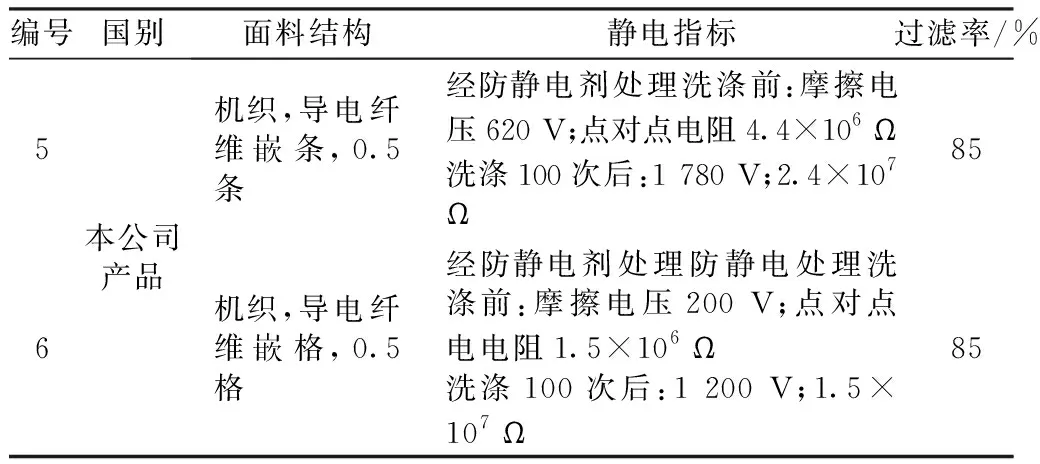

国内外典型防静电洁净面料的性能见表3。

表3 国内外典型防静电洁净面料的性能

续表3

2 产品规格、工艺路线和工艺参数

2.1 产品原料的筛选

纺织品抗静电技术的关键在于低阻、长效、普适的新型导电纤维的研制和应用技术研究。使用碳黑进行复合纺丝制备导电纤维是最佳选择。碳黑粉末制造成本低廉,使用安全性高;复合纺丝法制得纤维中导电组分沿纤维轴向连续,易于电荷逸散,抗静电效果持久;所得导电纤维易于织造。提高碳黑的含量和降低粒度有利于纤维的导电性能,但碳黑在聚合物基体中难以均匀分散、纺丝液流动性差、纺丝困难,纤维力学性能恶化。制造导电复合纤维的技术关键在于提高导电物质在基体中的分散性,攻克含高导电碳黑复配和熔体高强稳定纺丝成形关键技术,制备兼具良好导电能力和稳定力学性能的纤维。

普通导电碳黑粉末粒径较大(3~4μm),在纺制导电复合纤维中一般含量为20%~30%,得到的导电纤维表面电阻为106~108Ω,经由导电性物质、高聚物和分散剂等助剂组成导电纺丝母粒,在获得所需的纤维电阻时,纤维的机械物理性能同时也满足纺织加工和后道服装正常穿着的需要。

同时通过设计了复合纤维的结构,以降低碳黑在纤维中形成导电通路所需要的浓度,提高纤维的导电能力。本产品摒弃了传统导电纤维复合结构所使用的皮芯结构、单点或多点内切圆结构、三明治式夹心结构等等,单纤维中导电部分为扇形(以单纤维中心为圆心),使扇形导电部分的圆弧面始终外露于纤维表面,导电部分在纤维表面所占比例增大并能渗透到单纤维中心,以确保纤维具有良好的导电性。

2.2 产品规格、工序流程、生产工艺参数和技术措施

(1)设计产品规格

传统的导电纤维等间距嵌条、嵌格的方法[10-12]进行织造,虽然织造工艺简单,但使得织物中静电泄露和逸散通道减少,难以减小面料的表面电荷并降低摩擦电压。因此,本产品基于对防静电性和防尘性的双重要求,创新性的将高比表面积的细旦或超细涤纶纤维与导电纤维复合并捻制备抗静电长丝纱,使得同样线密度纱线中单纤维细度降低、数量增加,增大了比表面积提高了微尘过滤率。

纱线结构参数及纺制工艺对面料防静电、防尘性能的影响,如调整碳黑导电纤维、细旦或超细纤维线密度及单丝数量,并捻后丝线捻度等参数,测试面料的表面电荷量、摩擦电压、微尘过滤率以选取最佳参数。经纬原料采用83.3 dtex/72F FDY+22.2 dtex/3F导电丝,纱线捻度为800 T/m,考虑到捻度太小织造时容易起毛,反之捻度太大将影响摩擦电压和过滤率;并捻防静电丝中导电纤维单丝线密度选择7.3 dtex/F,防静电并捻长丝不但兼具了导电纤维及超细纤维的优良特性,同时改善了纱线的可织性。

优选织物结构参数、织造工艺参数。组织结构选用最为紧密的平纹组成。上机经纬密度尽可能紧密:上机经密63根/cm;上机纬密34根/cm。尽量减少面料纱线之间的空隙,提高面料的防静电和防尘功能;整经、织造等工序中,需要良好的设备状态和合理的工艺参数以减少纱线的损伤和毛羽的产生。

(2)产品后整理、热轧致密工艺参数及设备条件

由于机织织造经纬线之间必须保留一定的间隙才能完成,因此过滤效率不可能达到很高要求。化学试剂的使用也能达到目的但不利于安全健康。因此本产品利用物理方法对防静电面料进行整理,通过优化染色和整理工艺,进一步封闭面料中的空隙,增加面料的致密性和紧密度。

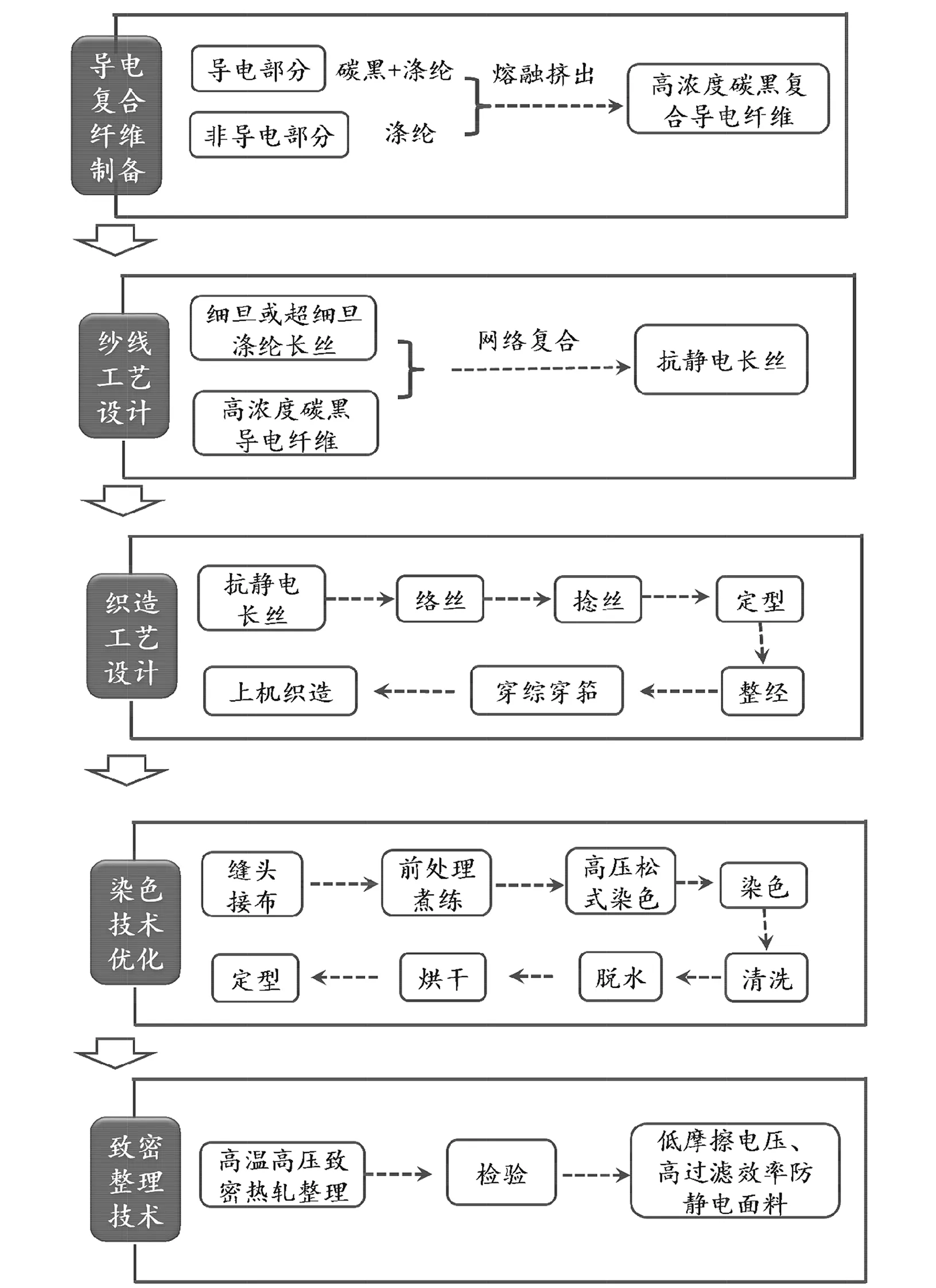

(3)工艺流程

工艺流程见图1。

图1 工艺流程

(4)产品目标

产品相应技术要求:①防静电性能:洗前、洗100次后均符合GB12014-2009防静电服标准“A”级,点对点电阻为1×105~1×107Ω;②摩擦电压:(洗前)≤50 V,(洗100次后)≤100 V;③过滤性能:过滤率≥90%(0.5 μm)。

3 结语

(1)低摩擦电压、高过滤率耐久防静电面料的研发,首创经纬每根纱线均采用高浓度含碳黑纤维与细旦或超细纤维进行复合加工而制得抗静电长纤维;

(2)可以根据各类客户的需求,采用不同参数组合形式的进行加工;

(3)选用结构紧密的组织结构、经纬纱线结构,在不影响织造的前提下尽可能提高经纬密度。精选前道加工路线和织造上机加工工艺参数,为产品具有低电压、高过滤率性能做好铺垫工作;

(4)后整理进一步提高布面平整度、紧密度。添加热轧致密后整理工序,使面料进一步热收缩致密、纤维截面扁平化增加比表面积,提升面料平整度和紧密度,从而实现降低摩擦电压、提高过滤率的目的;

(5)耐久性低摩擦电压、高过滤率防静电面料为防静电高性能产品,产品主要用于制作生产大型集成电路高级别净化室用净化服。