高速动车组轴箱转臂定位节点刚度演变及安全性能分析

董 博

(中国铁道科学研究院集团有限公司 标准计量研究所,北京 100081)

0 引言

在高速动车组运行速度不断提高的同时,乘客对于舒适度的要求也越来越高,这就要求动车组的悬挂系统具有优异的减振性能[1]。配置优异的悬挂系统能够吸收随车速提高带来的高频振动,降低轮轨作用力,增加高速动车组直线运行的临界速度和稳定性,同时保持良好的曲线通过能力,是动车组运行安全和乘坐舒适的有力保障[2]。

高速动车组普遍运用的悬挂系统由一系悬挂和二系悬挂组成,转臂式定位是一种典型的转向架一系悬挂方式,具有结构简单、安装方便、有效降低簧下质量和定位参数容易精准计算等特点,可以较好地满足动车组的运用要求[3]。转臂式定位的悬挂系统一般由轴箱转臂定位节点、金属螺旋弹簧、垂向减振器构成[4]。其中,轴箱转臂定位节点承担着动车组及转向架的垂向力、牵引及制动时产生的纵向力,以及动车组运行时产生的轮轨横向力[5]。因此,轴箱转臂定位节点的刚度特性不但保证了动车组运行的安全性、平稳性及稳定性,还对轮轨之间的磨损产生一定影响,合理的刚度区间及适时的更换将直接影响动车组运行的安全性及经济性[6]。以CRH2型动车组的轴箱转臂定位节点为研究对象,在进行60万km的运营后进行拆解检查及刚度测试,根据刚度变化率选取2件刚度变化较大的轴箱转臂定位节点进行疲劳试验,疲劳试验后再次测试节点的刚度,并根据刚度变化情况进行动力学对比分析,基于动力学性能变化及轴箱转臂定位节点的表面状态,进行动车组运行安全性分析,提出了动车组在正常运营下轴箱转臂定位节点的最佳更换周期。该研究对CHR2型动车组运营的安全性、稳定性及运营维护的经济性有一定的参考意义。

1 高速动车组轴箱转臂定位节点的刚度试验

1.1 轴箱转臂定位节点的结构组成及安装

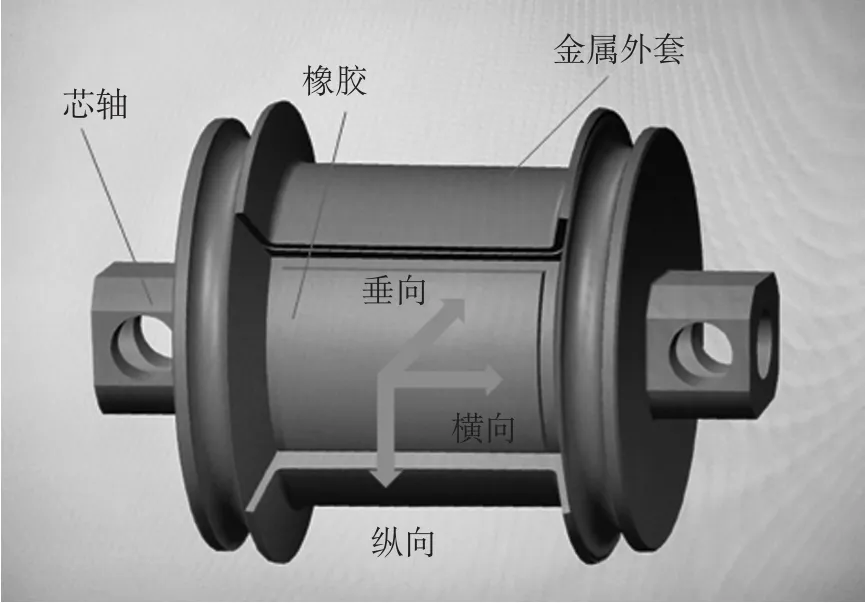

CRH2型动车组用轴箱转臂定位节点由金属外套、芯轴及橡胶组成,金属外套与芯轴通过橡胶硫化的方式组成一个整体,轴箱转臂定位节点结构组成及受力方向如图1所示。

图1 轴箱转臂定位节点结构组成及受力方向Fig.1 Structure composition and force direction of axle box arm positioning node

轴箱转臂定位节点的芯轴固定在构架的定位座上,金属外套和芯轴橡胶与轴箱转臂连接,轮对与构架间的横向及纵向相对位移依靠节点的弹性变形实现。可见,轴箱转臂定位节点是直接影响动车组运行稳定性和曲线通过性能最主要的悬挂部件[7]。

CRH2型动车组轴箱转臂定位节点安装在轴箱转臂及压盖内部,通过螺栓锁紧,在锁紧后橡胶受到一定程度的压缩。为了保证与实际安装状态的一致性,在刚度测试时需采用与轴箱转臂及压盖同样尺寸的工装对轴箱转臂定位节点进行紧固。

1.2 轴箱转臂定位节点的刚度试验

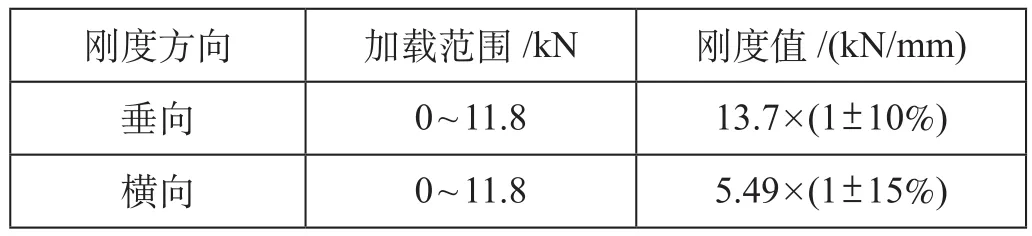

轴箱转臂定位节点的垂向刚度及横向刚度约束了动车组在运行时的运动状态,对于动车组运行的安全性及稳定性影响较大[8]。根据轴箱转臂定位节点的技术条件,得到垂向及横向刚度测试时的加载范围及刚度要求,轴箱转臂定位节点加载范围及刚度指标如表1所示。静刚度试验采用5 t等级的MTS电子万能试验机,载荷精度为0.1 N,位移采用千分表测得,精度为0.001 mm。

表1 轴箱转臂定位节点加载范围及刚度指标Tab.1 Loading range and stiffness index of axle box arm positioning node

1.2.1 垂向刚度试验

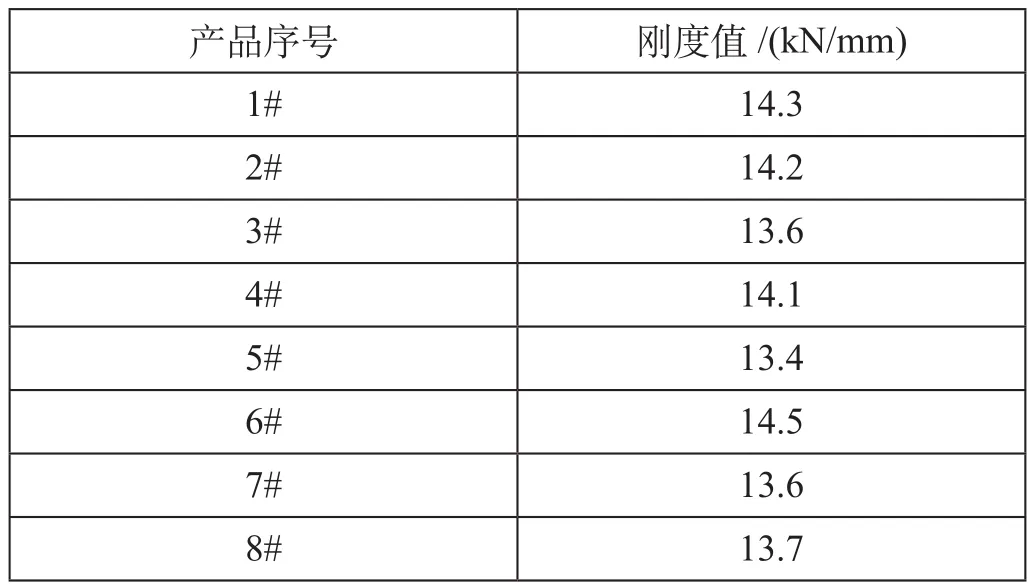

根据JIS K 6385 《防振橡胶的试验方法》及轴箱转臂定位节点的技术条件得到垂向刚度的试验方法:以5 mm/min的速度对轴箱转臂定位节点的垂向施加载荷,从0 加载至11.8 kN,再卸载到0,进行2次预加载。第3次以0.5 mm/min的速度对轴箱转臂定位节点进行加载,从0加载至11.8 kN,再卸载到0,取第3个加载循环载荷上升段的数据计算转臂定位节点的刚度,刚度计算的载荷取值范围为0.098 ~ 11.8 kN。1#至8#轴箱转臂定位节点的垂向刚度试验数据如表2所示。

表2 1#至8#轴箱转臂定位节点的垂向刚度试验数据Tab.2 Vertical stiffness test data of 1# - 8# axle box arm positioning node

根据表2可以看出,所测8个轴箱转臂定位节点的刚度区间为13.4 ~ 14.3 kN/mm,与基准值13.7 kN/mm的偏差率为-2.2% ~ 4.4%,所测8个轴箱转臂定位节点的垂向刚度一致性较好,与基准值相比均未超过±5%。

1.2.2 横向刚度试验

根据JIS K 6385 《防振橡胶的试验方法》及轴箱转臂定位节点的技术条件得到横向刚度的试验方法:以5 mm/min的速度对轴箱转臂定位节点的垂向施加载荷,从0加载至11.8 kN,再卸载到0,进行2次预加载。第3次以0.5 mm/min的速度对轴箱转臂定位节点进行加载,从0加载至11.8 kN,再卸载到0,取第3个加载循环载荷上升段的数据计算转臂定位节点的刚度,刚度计算的载荷取值范围为0.098 ~ 11.8 kN。1#至8#轴箱转臂定位节点的横向刚度试验数据如表3所示。

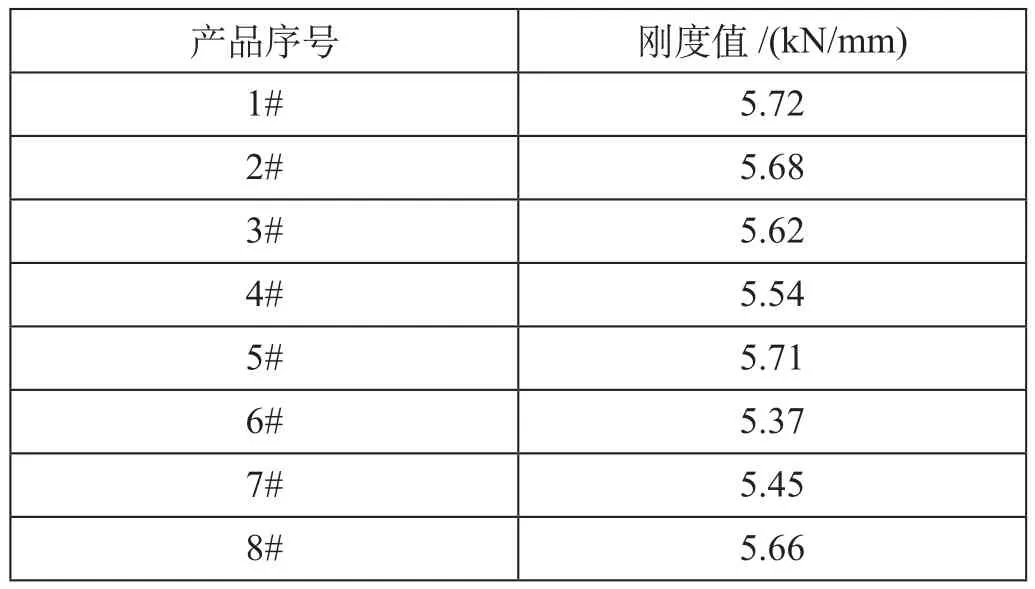

根据表3可以看出,所测8个轴箱转臂定位节点的刚度区间为5.37 ~ 5.72 kN/mm,与中间值5.49 kN/mm的偏差率为-2.2% ~ 4.2%,所测的8个轴箱转臂定位节点的横向刚度一致性较好,与基准值相比均未超过±5%。

表3 1#至8#轴箱转臂定位节点的横向刚度试验数据Tab.3 Lateral stiffness test data of 1# - 8# axle box arm positioning node

8件轴箱转臂定位节点的垂向及横向刚度测试结果均在产品技术条件给定的刚度范围之内,达到了运营条件。

2 高速动车组轴箱转臂定位节点运营及疲劳试验后的刚度演变

2.1 轴箱转臂定位节点运营后的刚度演变

高速动车组在实际运营中,线路条件较为复杂,紫外线、高低温、风沙等多样化的环境对其性能均有一定的影响,一旦轴箱转臂定位节点的性能发生较大变化,将对动车组整体悬挂性能产生较大影响,如发生共振,将直接损害动车组上的设备及轨道部件,进而危及行车安全[9]。

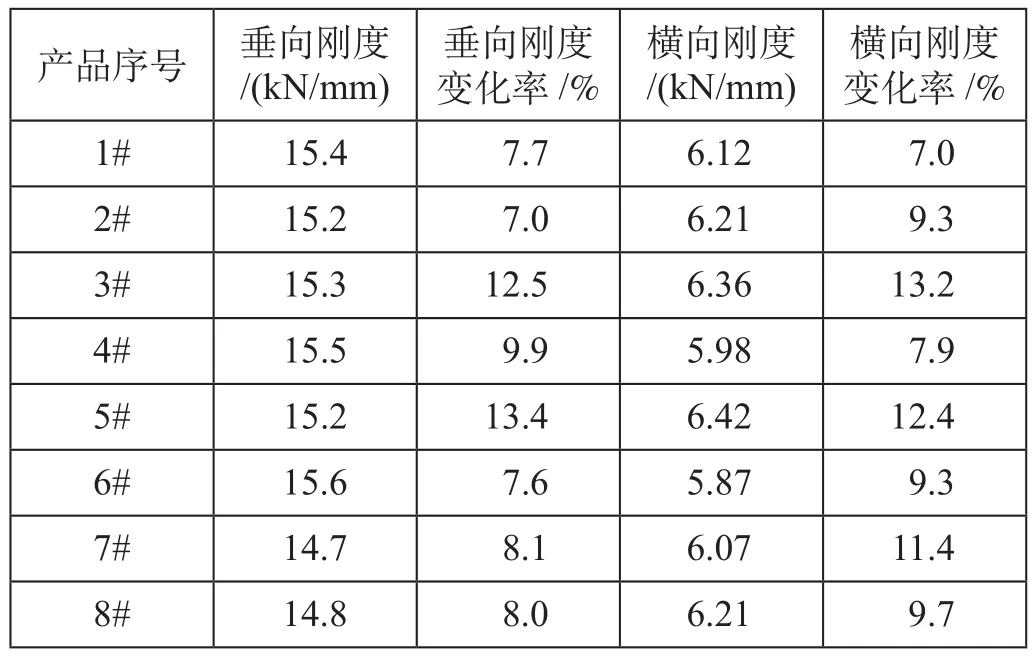

对测试合格后的8件轴箱转臂定位节点进行运营试验,运营总行程为60万km,在运营每10万km后对轴箱转臂定位节点的外观及表面状态进行检查,观察有无橡胶溶胶及橡胶与金属粘接不牢靠等问题。在累计运营达到60万km后,对8件轴箱转臂定位节点进行拆解,检查其外观及磨损程度,并对芯轴端部进行探伤,检查芯轴有无裂纹缺陷,同时,对运营60万km后的轴箱转臂定位节点进行垂向刚度及横向刚度测试,运营60万km后的轴箱转臂定位节点刚度及刚度变化率如表4所示。

从表4可以看出,在高速动车组运营60万km后,轴箱转臂定位节点的垂向刚度及横向刚度均变大,垂向刚度变化率最大的为5#节点,运营前后的刚度变化率为13.4%;横向刚度变化率最大的为3#节点,运营前后的刚度变化率为13.2%。轴箱转臂定位节点刚度变大的原因主要是由于橡胶老化导致。

表4 运营60万km后的轴箱转臂定位节点刚度及刚度变化率Tab.4 Stiffness and stiffness change rate after 600 thousand km after operation

2.2 轴箱转臂定位节点疲劳试验后的刚度演变

选取2件高速动车组运营60万km后的轴箱转臂定位节点进行疲劳试验,通过疲劳试验后节点的状态及刚度测试结果进行动车组安全性能分析,根据分析提出轴箱转臂定位节点的最佳更换周期。根据表3可以看出,3#节点及5#节点在运营后的垂向及横向刚度变化率均超过10%,因而选取这2件节点进行疲劳试验具有一定的代表意义。根据JIS K 6385《防振橡胶的试验方法》及轴箱转臂定位节点的技术条件得到垂向和横向疲劳试验的载荷、频率及试验次数,疲劳试验参数如表5所示。

表5 疲劳试验参数表Tab.5 Fatigue test parameter table

在试验过程中,观察轴箱转臂定位节点的表面状态,并根据温度情况采取必要的降温措施,当温度达到40℃以上时,采用风冷的方式对节点进行降温。疲劳试验结束后检查轴箱转臂定位节点的外观,发现橡胶与金属工装接触的位置出现局部溶胶,同时,橡胶有部分掉屑现象,但是节点的橡胶与金属粘接部位并未出现剥离及异常变形[10]。疲劳试验后将轴箱转臂定位节点静置在常温环境24 h,然后测试其刚度,疲劳试验后轴箱转臂定位节点刚

度及疲劳试验前后的刚度变化率如表6所示。

表6 疲劳试验后轴箱转臂定位节点刚度及疲劳试验前后的刚度变化率Tab.6 Stiffness of axle box arm positioning node after fatigue test and stiffness change rate before and after fatigue test

根据表6可以看出,疲劳试验前后,轴箱转臂定位节点的刚度变化虽未超过10%,但橡胶表面已发生溶胶、掉屑等现象,说明此时已接近橡胶产品的疲劳极限,如继续服役,将会导致橡胶金属剥离等缺陷,近而影响行车安全。将表6得到的刚度变化率与运营前测试的刚度进行比对可知,3#节点总的垂向刚度变化率达到20.6%,横向刚度变化率达到22.2%;5#节点总的垂向刚度变化率达到26.1%,横向刚度变化率达到21.8%。由于刚度变化将会影响动车组运行的动力学性能,因而应从动力学性能方面综合评价轴箱转臂定位节点疲劳到限后对动车组运营安全性的影响。

3 高速动车组刚度演变后的安全性能分析

高速动车组运行安全性主要涉及是否会出现脱轨和倾覆2种情况,在动力学计算中,一般以轮轨横向力、轮轴横向力、脱轨系数、轮重减载率、车轮轨磨耗指数等指标来评定运行安全性。车轮脱轨是高速动车组运行中最大的安全隐患之一,正常情况下,动车组在直线高速运行时,脱轨安全性很好,但当出现诸如轨道局部损坏、悬挂失效等不利情况时,轮轨间相互作用力可能显著偏离正常情况,导致脱轨安全性下降。采用转臂式定位结构的轴箱体,其垂向、横向定位刚度主要由轴箱转臂定位节点来提供,因而节点的垂向及横向刚度变化特征对动车组的动力学性能有显著影响。通过动力学计算,得到轴箱转臂定位节点刚度变化前后动车组的脱轨系数、轮轨横向力、轮轴横向力和磨耗指数等关键参数的变化情况,综合分析节点刚度演变带来的安全隐患。

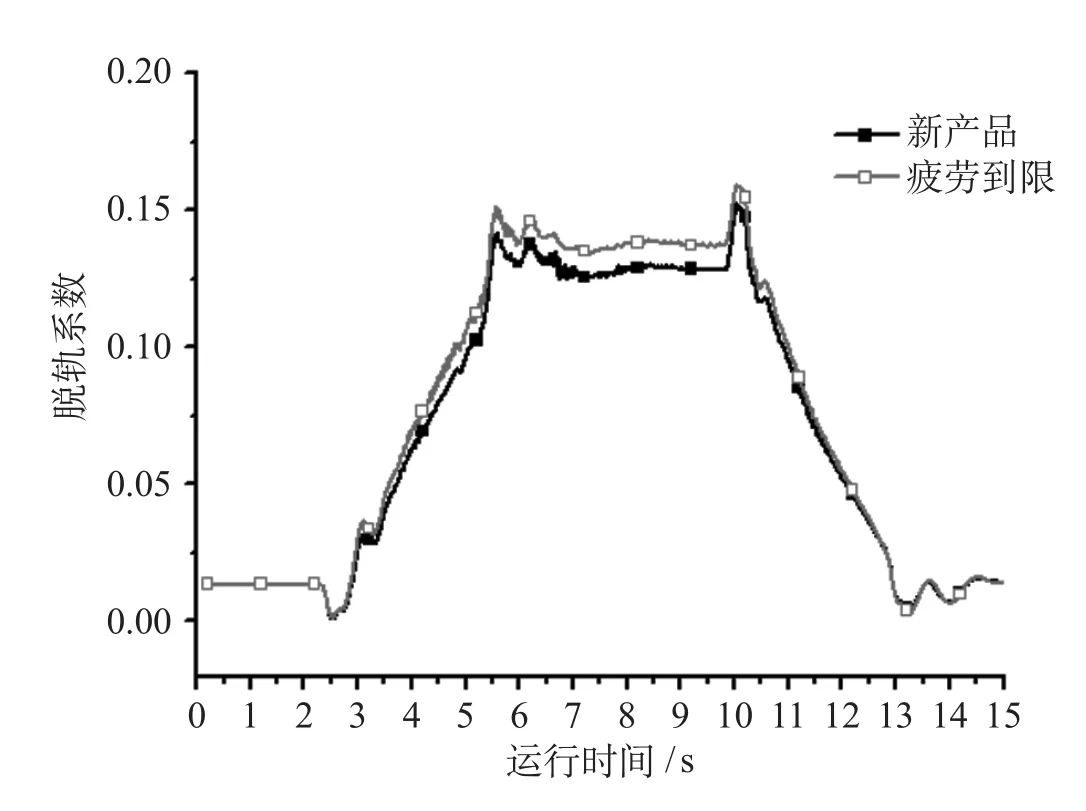

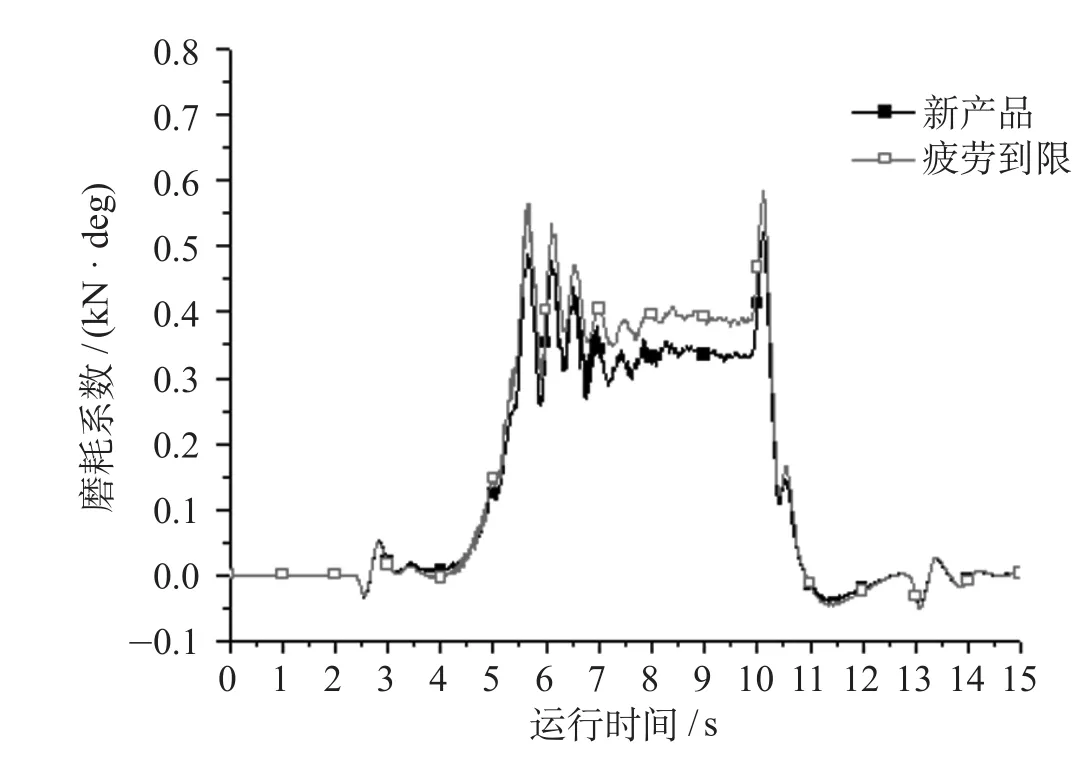

根据新品时与疲劳试验后轴箱转臂定位节点的刚度变化情况,应用多体动力学仿真分析软件(SIMPACK)对CHR2型动车组建立动力学模型。在动力学建模中假定车体、构架、轮对均为刚体,则模型共有21个刚体,分别代表车体、构架、轮对、轴箱和牵引装置等,所建模型充分考虑转向架的结构特点和各悬挂部件及各向止挡的非线性特征。由于动车组是一个较为复杂的多体系统,各部件之间存在相互作用力和相对运动,轮轨之间也存在复杂的滚动及滑动接触,为了清楚显示动力学性能的变化,仿真计算时未添加轨道激扰。疲劳到限与新品时脱轨系数变化曲线如图2所示,疲劳到限与新品时磨耗指数变化曲线如图3所示。

图2 疲劳到限与新品时脱轨系数变化曲线Fig.2 Change curve of derailment coefficient of fatigue limit and new product

图3 疲劳到限与新品时磨耗指数变化曲线Fig.3 Change curve of wear index of fatigue limit and new product

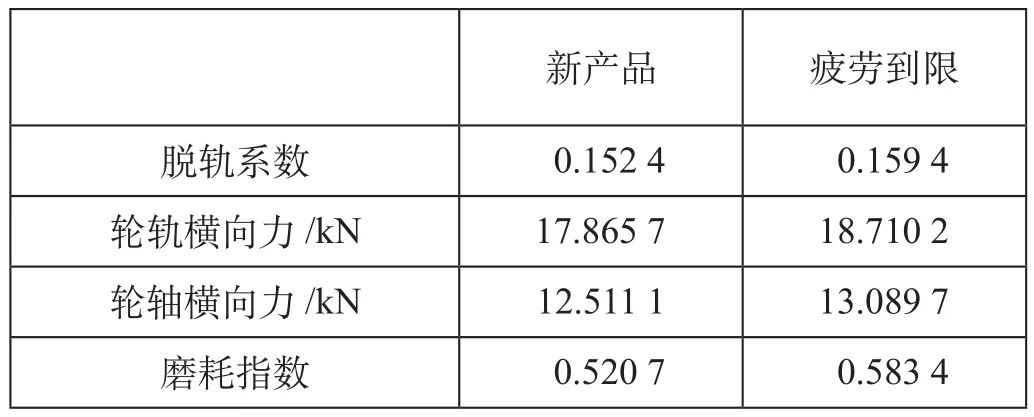

疲劳到限与新品时动力学性能变化率如表7所示,通过动力学计算可以看出,轴箱转臂定位节点刚度的变化导致脱轨系数、轮轨横向力、轮轴横向力的最大值增大了4.6%左右,磨耗指数最大值增大了12.05%。产生的影响主要有:①横向力过大,会带来诸多不利的现象,如轨排横移、轨距扩大、扣件松动、线路变形、甚至挤翻钢轨等,这些不利现象一旦发生叠加,将有可能导致严重的事故,因此,应严格控制横向力的增加;②由于脱轨系数=轮轨横向力/轮轨垂向力,在垂向力保持不变的情况下,横向力的增大会带来脱轨系数的增加,而脱轨系数是影响行车安全最重要的指标,列车发生脱轨后将造成无法估量的损失,因此,应采取措施降低轮轨横向力;③车轮的踏面、轮缘与钢轨的磨耗是评价动车组技术经济指标中最主要的指标,磨耗系数增大,车轮与钢轨的更换频次也相应增加,不仅影响运营成本的增加,还为动车组与轨道检修带来较大负担。因此,轴箱转臂定位节点疲劳到限后,对动车组运营的安全性及经济性均产生较大影响,应制定合理的更换周期保证动车组安全经济的运行。

表7 疲劳到限与新产品动力学性能变化率Tab.7 Dynamic performance change rate of fatigue limit and new product

4 结论

(1)高速动车组运营60万km后,轴箱转臂定位节点垂向刚度最大变化率达到13.4%,横向最大刚度变化率达到13.2%;600万次疲劳试验后,垂向刚度最大变化率达到11.2%,横向刚度变化率在8%左右,通过新品时的刚度与疲劳试验后的刚度对比可以看出,垂向与横向刚度变化率均超过20%。

(2)通过高速动车组运营60万km前后的刚度变化与疲劳试验前后的刚度变化数据可以看出,运营后的刚度变化更为明显,主要原因为:运营时受到温度变化、紫外辐射、风蚀、盐雾等环境条件的综合作用,而疲劳试验只考虑载荷和试验次数的施加,未考虑运营环境的影响;同时,橡胶类产品通常在生产后的1年内性能变化较大,性能稳定后的寿命期内,产品性能变化也趋于稳定。

(3)根据轴箱转臂定位节点的垂向及横向刚度变化情况,通过SIMPACK软件进行动力学仿真计算,进而分析高速动车组在轴箱转臂定位节点刚度变化后的安全性。分析发现轴箱转臂定位节点的刚度增大20%后,脱轨系数、轮轨横向力、轮轴横向力的最大值增大了4.6%左右,磨耗指数最大值增大了12%;横向力过大,将对高速动车组运营带来诸多不利的现象,如轨排横移、轨距扩大、扣件松动、线路变形、甚至挤翻钢轨等,这些不利现象一旦发生叠加,将有可能导致严重的事故。为了保证高速动车组安全经济的运行,在正常运营情况下,CRH2型动车组轴箱转臂定位节点更换周期为5 a。