一种轿车侧围与翼子板在A柱区域的分缝优化冲压方案浅析

汤 敏

(安徽江淮汽车集团股份有限公司 技术中心,安徽 合肥 230022)

随着汽车工业的快速发展,车型更新换代周期越来越短。对于新平台的开发已成为汽车主机厂商参与竞争的有力手段,从而产生越来越多的新车型,尤其是轿车,对工装调试的质量、周期要求也越来越苛刻。一般轿车白车身外覆盖零件多为冲压件,在实际中都要考虑其冲压成形性、工序合理性以及外观分缝的品质要求,尤以侧围和翼子板两个件为代表。这一问题给从事车身设计的人员不断带来挑战,也给外覆盖件冲压工艺设计人员带来很多麻烦。

本文介绍一种两厢轿车的侧围、翼子板在A柱部位的分缝断面设计冲压工艺问题及其解决过程。当前,较为流行的一种轿车侧围和翼子板在A柱区域的分缝形式主要是横向式。这种分缝方法在当前技术条件下,主要考虑外观上发动机盖、翼子板、侧围和前门的缝隙均匀、协调,避免多缝交错,以及闭合件装配调试方便、避免运动干涉。由于以上设计过程缺乏分缝工艺性的考虑,往往会导致分块部件工艺性差、成形困难、相互关联的零件工艺性互相制约以及调试难以达到预期外观效果等问题发生。这些问题制约了一个好产品按质按量投放市场,轻则以牺牲成本来解决,严重的甚至导致项目延期上市或就此夭折。

对于一般轿车侧围和翼子板在A柱区域的横向式分缝,在产品造型分缝设计讨论阶段,缺乏必要的工艺约束。随着项目开发流程的推动,很多与之匹配的车身零件已经开模,从而导致项目后期运作过程中把此问题带来的损失放大了数十倍甚至成百上千倍,这就是所谓的整体效率。为了追求整体效率,精益生产者创造性地提出了“一个流”的生产方式[1]。伴随投资成本增大的往往还有生产成本被迫增加,以及项目周期延误所带来的资金投入效率损失等无形而又巨大的成本浪费。

为了解决以上问题,从源头上降低侧围A柱分缝不合理所带来的成本、周期等方面的风险,本文通过侧围和翼子板两个典型零件在A柱区域经常发生的质量问题反向推导,并结合侧围和翼子板在此区域的模具工序能力分析,开发出一种合理的分缝约束结构。将传统工艺条件下侧围A柱区域造型分缝不合理导致的资源浪费尽可能降到最低,同时避免由此引发的项目开发瓶颈。

1 工艺设计简介

本文所述轿车侧围和翼子板A柱分缝的工艺约束结构包括侧围A柱三角盖板安装处尖点处理、侧围A柱前挡风处尖点处理、翼子板A柱两处对应点的模具结构处理以及侧围和翼子板在A柱区域分缝的整体外观过渡处理。此结构充分考虑了侧围A柱在三角盖板安装处的尖点开裂问题和外观滑移线问题的解决方法;同时考虑了侧围前挡风处的尖点开裂问题和前挡风侧壁起皱问题;与侧围配合的翼子板A柱翻边棱线随着侧围同时整改又涉及到翼子板的模具强度问题和工序布置能力问题需要考虑;最后,该结构的调整还综合考虑了外观分缝的DTS效果和缝隙调试可行性。

本文所述结构解决了侧围A柱调试中常见的成形性问题和重要的面品问题;在解决侧围常见问题的过程中并非以牺牲翼子板的模具成本为代价,且充分考虑到翼子板随之更改的可行性,并严格控制更改成本;并非简单地完成侧围更改和翼子板更改,也需要同时综合考虑满足整改后的外观分缝效果要求;在产品项目造型分缝阶段就可提出,避免因模具实物改造导致强度受损和寿命降低,提高了项目风险控制能力。

本文是轿车侧围和翼子板在A柱区域横向式分缝时产生的一种典型工艺约束,是以侧围和翼子板两个零件相互协调分缝修改为手段,综合考虑侧围模具和翼子板模具工艺、结构可行性,成功实现侧围A柱区域的各项质量问题规避,同时不影响侧围模具和翼子板模具的质量、成本和周期保证。

2 工艺设计原理及关键参数设定

2.1 工艺设计原理

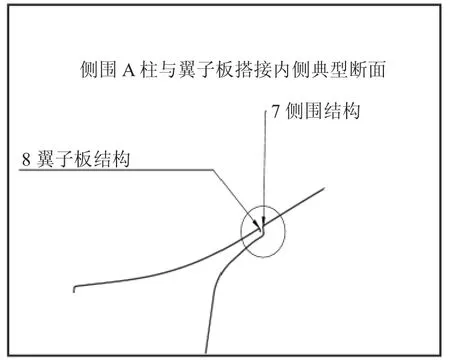

结合附图 1、2、3、4、5、6、7、8、9,介绍本文在设计过程中所运用的原理。在轿车侧围模具的设计过程中,在CAE阶段,往往都会发现A柱和翼子板分缝搭接的区域存在几大难题。具体体现在A柱三角盖板安装区尖点(图3、图4)容易产生开裂,调试此处开裂问题容易产生外表面滑移线无法消除,主要原因是和翼子板翻边搭接区必须保证平行,而翼子板翻边面的角度受模具强度问题约束;A柱和前挡风玻璃搭接处尖点(图5)容易产生开裂,调试此处开裂问题容易导致前挡风玻璃安装面侧壁和法兰边起皱加剧,主要也是因为和翼子板翻边搭接区必须保证平行,而翼子板翻边面的角度受模具结构强度约束较大。

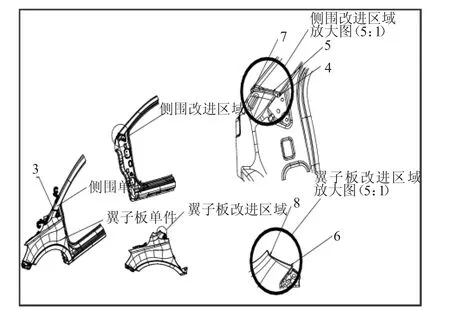

图1 主视图

图2 轴测图及局部放大图

图3 典型断面A-A

2.2 关键参数设计

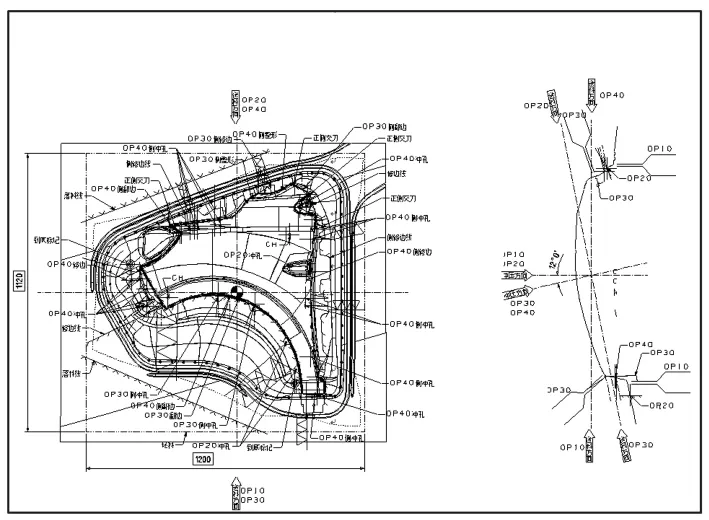

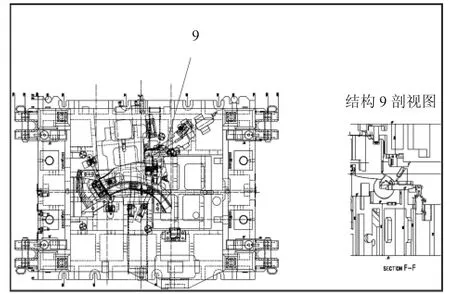

要解决侧围A柱区域产生的问题,必须从翼子板搭接区翻边角度改变去考虑。首先必须得保证的是侧围和翼子板在分缝的搭接面平行(图4、5),这是外观DTS的质量要求。按照这个原则侧围结构面要掰角度,翼子板翻边也必须平行跟随。其次要考虑的是翼子板A柱区域的模具工序排布和模具强度,根据模具设计理论,翼子板此处翻边在经过修边后仍需要在两个工序翻边模具才能完成(图6、7)。而这两序翻边模具工序排布时必须要把翼子板三角盖板区的整形和冲孔分别完成,同时还有翼子板上部棱线的侧翻边要完成(图7)。翼子板A柱区域的OP30侧翻边角度受到翼子板三角盖板区域模具整形墩死块的影响(参考图8),一般最多只能在与车身Y向成50°(±5°)以上,具体根据不同车型的A级曲面造型有关。翼子板A柱区域的OP40侧翻边角度同时受到上部棱线的侧翻边角度和三角盖板区冲孔模具的约束(图6、7、9),一般最多只能在与车身Y向成35°(±5°)以上,具体根据不同车型的A级曲面造型有关。而翼子板OP30侧翻边和OP40侧翻边两序的交刀位置一般考虑三角盖板区冲孔机构的强度和排废料顺畅,交刀区域的宽度至少10mm,为保证外观缝隙过渡平顺。按照以上方案,对于改善侧围和翼子板在前挡风玻璃处的尖点问题较为有效,但是对于整改侧围三角窗区域的尖点问题略微受限。基于此,侧围自身必须做完善以满足质量要求,具体方案是在尖点下方增加二级小台阶(如图3中的“4号”结构和图4中的“5”号结构),将尖点趋势放缓。以上就是关键参数设定的具体内容。且以上分析效果在实物调试过程中均得到很好的体现,基本符合设计预期。

图5 典型断面C-C

3 调试结果分析

图6 翼子板冲压工艺布局图

图7 翼子板冲压工艺局部放大图

图8 翼子板OP30模具结构局部放大图

3.1 预期结果分析

本文是轿车侧围和翼子板在A柱区域横向式分缝时产生的一种典型工艺约束,是以侧围和翼子板两个零件相互协调分缝修改为手段,综合考虑侧围模具和翼子板模具工艺、结构可行性,成功实现侧围A柱区域的各项质量问题规避,同时不影响侧围模具和翼子板模具的质量、成本和周期保证。

参见附图 1、2、3、4、5,本文涉及的侧围、翼子板产品结构与普通侧围、翼子板相比,主要有以下几个特点:①考虑到侧围冲压件在A柱区域外表面滑移线的规避,保证了此处面品质量;②使侧围冲压件在A柱区域几处容易产生开裂的尖点问题得到有效保护;③考虑侧围冲压件在A柱区域几处容易产生起皱的部位得到最大程度的缓解;④在解决侧围以上问题的同时,充分考虑到翼子板冲压件的品质保证及其模具强度和使用寿命的保证;⑤在侧围和翼子板缝隙外观DTS达标上做了充分考虑,提高了DTS调试达标率。

再结合附图6、7、8、9,介绍本文在设计过程中所运用的原理。在轿车侧围模具的设计过程中,在CAE分析阶段,往往都会发现A柱和翼子板分缝搭接的区域存在几大难题。具体体现在A柱三角盖板安装区尖点(如图3、4)容易产生开裂,调试此处开裂问题容易产生外表面滑移线无法消除,主要原因是和翼子板翻边搭接区必须保证平行,而翼子板翻边面的角度受模具强度约束较大;A柱和前挡风玻璃搭接处尖点(如图5)容易产生开裂,调试此处开裂问题容易导致前挡风玻璃安装面侧壁和法兰边起皱加剧,主要也是因为和翼子板翻边搭接区必须保证平行。

图9 翼子板OP40模具结构局部放大图

3.2 调试实物达标结果

本文设计原理成功应用,可以使轿车侧围A柱常见的开裂、起皱及滑移线问题得到有效控制;可以使侧围和翼子板在A柱区域的外观分缝效果得到先期质量保证,使外观缝隙的调试周期成本减少50%以上;对于侧围和翼子板两个冲压件在保证品质不降低的同时,也可以顺利实现A柱区域造型的模具四序化工程,为整车成本控制保驾护航。

重点针对A柱区域,为产品造型阶段和典型断面阶段提供了重要的工程约束条件,大大降低了实物调试阶段变更导致的一系列关联件的重大变更,对于整车项目周期成本和投资风险管控具有重大意义。

4 结论

立足冲压理论,通过各种技术方案的综合运用,成功实现了轿车侧围冲压件在A柱区域常见质量问题的解决和侧围与翼子板A柱外观缝隙的质量要求,并非通过产品实物调试阶段的各种变更和增加模具投入来解决,而是通过设计阶段详细缜密的分析,充分利用侧围和翼子板现有的四序冲压模具空间巧妙布置来实现。

在解决侧围和翼子板在A柱区域常见问题时,所采用的创新方法。是一系列分析方法和应用技术的综合,是一个“认识原型-再现原型-超越原型”的过程[3]。把翼子板和侧围在A柱区域的产品设计、模面工艺设计以及模具结构设计几方面的约束条件综合到一起考虑。先将侧围质量问题和A柱外观缝隙问题所产生的主要原因找到,再把各约束条件存在的安全裕度参数向着有利于解决问题的方向调整,充分利用侧围和翼子板两个零件模具调整量和产品断面调节空间,最终达成设计目标。