湖北风味发酵鳜鱼加工关键工艺

雷跃磊,卢素芳,张光华,熊舟翼,徐洪亮

(武汉市农业科学院水产研究所,湖北武汉 430207)

发酵鱼制品是指在自然或者人工控制条件下,食盐防腐和微生物发酵共同作用下,产生具有特殊风味、色泽和质地并具有较长保质期的鱼肉制品。鱼肉通过微生物发酵后,其中的蛋白质和脂肪被分解为氨基酸和脂肪酸,不仅大大提高了消化性,而且增加了人体必需的氨基酸,同时氨基酸和脂肪酸等小分子进一步降解形成发酵鱼制品的主体风味成分。

我国的发酵鱼制品具有悠久的历史和丰富的种类。受自然条件、饮食习惯和原料特性的影响,不同地区生产不同的发酵鱼制品,如安徽、武汉等地的臭鳜鱼、侗乡腌鱼、四川熏鱼[1]、湖南酸鱼[2]、湖北腊鱼[3-6]。但这些发酵鱼生产至今仍延续着传统的手工作坊式自然发酵方法,依靠鱼体自身携带及发酵环境中存在的微生物在适宜温度和湿度条件下长期发酵而成。

鳜鱼(Sinipercachuatsi)又名桂鱼,是我国“四大淡水名鱼”之一。鳜鱼肉质细嫩,刺少而肉多,其肉呈瓣状,味道鲜美。这种高蛋白、低脂肪的优质淡水鱼,经低盐发酵,鱼体蛋白、脂肪等在自身酶和微生物的作用下反应,营养和风味发生变化,形成具有特殊“臭”味的风味发酵鳜鱼产品。

王宏和丁玉勇[7]比较发酵鳜鱼腌制前后游离氨基酸总量、氨基酸、亚硝酸盐及丙二醛(MDA)含量的变化,判定产品的污染程度及可食性。罗靓芷等[8]从发酵鳜鱼中分离纯化得到 50 株疑似乳酸菌。Li等[9]鉴定了发酵鳜鱼在腌制和贮藏过程的芳香化合物。Dai等[10]从传统发酵鳜鱼中分离出61株乳酸菌(LAB)。李燕[11]对不同发酵阶段鳜鱼分离获得的菌株进行了分类和鉴定,并对发酵过程中优势微生物菌群变化进行了研究。杨培周等[12]为比较分析发酵鳜鱼的鱼肉质构特性和氨基酸成分,确定了发酵鳜鱼挥发性特征气味的组分,分离和鉴定了鳜鱼发酵过程中的关键微生物。宋亚琼等[13]对发酵鳜鱼的发酵工艺进行了优化。王雪锋等[14]、王伟[15]、贺永玲等[16]分别研究了鳜鱼在发酵过程中理化性质、营养物质和滋味成分的变化规律。

上述研究主要集中在发酵鳜鱼的工艺、微生物、气味、滋味以及质构等方面的研究,且主要针对安徽地区的发酵鳜鱼,但湖北风味的发酵鳜鱼不同于安徽,在宰杀上主要采用背剖法,而安徽发酵鳜鱼采用肚剖法,另外,在腌制所用香辛料上,湖北风味发酵鳜鱼,多采用花椒、辣椒等,在腌制过程花椒和辣椒产生的卤水风味不同于安徽臭鳜鱼所采用的小茴香、香叶等产生的风味,且花椒和辣椒与盐形成的卤水,呈酸性,具有一定的防腐能力。为了探究湖北风味发酵鳜鱼生产关键工艺,本文以鲜活鳜鱼(Sinipercachuatsi)为对象,通过减菌化处理、复合脱腥处理、腌制、梯度发酵等工序制得湖北风味发酵鳜鱼,研究减菌化剂对鱼肉菌落总数的影响,复合脱腥剂对鱼肉腥度的影响以及腌制方式、发酵方式等对发酵鳜鱼产品品质的影响,旨在为湖北风味发酵鳜鱼的工业化生产奠定理论基础。

1 材料与方法

1.1 材料与仪器

新鲜无病害的鳜鱼 武汉市白沙洲批发大市场;食盐、花椒、辣椒、白糖、料酒、味精 市售;生姜汁 自制;5′-呈味核苷酸二钠 希杰(聊城)生物科技有限公司;紫苏汁 浙江世紫生物科技有限公司;二氧化氯 郑州森源环保科技有限公司;次氯酸钠 国药集团化学试剂有限公司;复合磷酸盐 湖北兴发化工集团股份有限公司;D-异抗坏血酸钠 江西省德兴市百勤异VC钠有限公司。

HWS-P600B型智能恒温恒湿培养箱 合肥华德利科学器材有限公司;DZ-500型真空包装机 上海润鸿机械制造有限公司;JCJZDY(T、R)-KD型电气两用集成环保灶 绍兴市金帝电器有限公司;XKH-YA15G型臭氧发生器 武汉鑫康环科技有限公司;CR-13型色差计 柯尼卡美能达株式会社;FA2004B型电子分析天平 上海越平科学仪器有限公司;ACS-3型电子秤 永康市杰力衡器有限公司。

1.2 实验方法

1.2.1 工艺流程 原料→前处理→清洗→沥水→减菌化→复合脱腥→腌制→发酵→洗卤→真空封口→冷冻→成品。

1.2.2 操作要点 原料:选取市售的鲜活鳜鱼,体质量为(500±50) g。前处理:宰杀后,背剖,剖半处理,切成规格大小为5 cm×5 cm×1 cm的鱼块。清洗:用5倍体质量的清水清洗1遍后,等到鱼肉无血水停止清洗。沥水:将清洗后的鱼肉背部朝上放入漏眼塑料筐中,沥水10 min,直到表面无余水。减菌化:将鱼肉采用减菌化溶液进行浸泡处理,处理完毕后用无菌水淋洗鱼块表面,然后沥水。复合脱腥:将鱼肉浸泡于脱腥溶液中在25 ℃进行脱腥处理。腌制:将鱼体按腌制方式进行腌制处理。梯度发酵:将腌制后的鱼体置于恒温恒湿培养箱发酵,第一阶段采用10 ℃,发酵一定的时间后进入第二阶段;第二阶段采用25 ℃,发酵一定的时间,两个阶段共计72 h。洗卤:采用2%食盐水清洗发酵完毕后鱼肉表面的腌制料等。真空封口:采用PE/PA真空袋真空封口,真空度为0.1 MPa。冷冻:将真空封口的产品放入-18 ℃进行冷冻保存。

1.2.3 减菌化对菌落总数的影响 鱼肉用自来水清洗沥水后,用无菌剪刀和手套,先取鱼肉样品,作为减菌前样品(对照组),采用无菌水(蒸馏水烧开冷却)冲洗鱼体表面,沥干表面的液体,装入自封袋(自封袋提前用紫外线杀菌)待用;剩余的鱼肉分别浸泡在次氯酸钠溶液(100 mg/L)、二氧化氯溶液(200 mg/L)和臭氧水(6 mg/L)中,鱼肉与液体的比例为1∶3 (w/w),浸泡时间为10 min,分别测定减菌化前后各组鱼体的菌落总数。

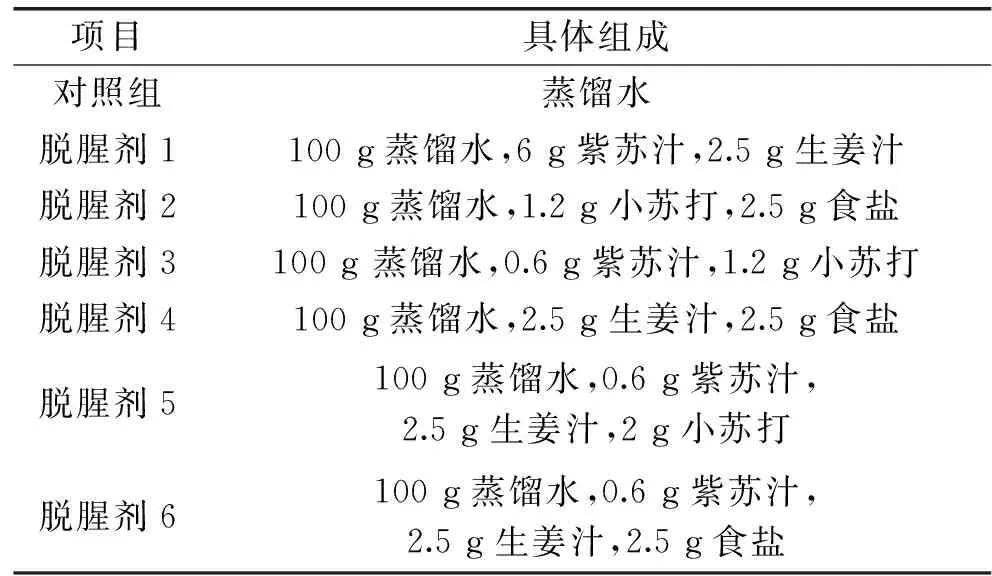

1.2.4 复合脱腥对腥度的影响 用无菌水冲洗经二氧化氯减菌处理完的鱼体表面,然后浸泡在表1所示的脱腥剂中,脱腥温度为25 ℃,时间20 min,鱼肉与脱腥溶液的比例为1∶3 (w/w)。脱腥完毕后测定各脱腥处理组及对照组的腥度。

表1 不同脱腥剂Table 1 Different compound deodorant

1.2.5 腌制方式对产品品质的影响 将经减菌和脱腥处理后的鱼肉采用三种方式(真空腌制、干法腌制和湿法腌制)进行腌制,三种腌制方法具体如下:

1.2.5.1 真空腌制 真空腌制液采用100 g蒸馏水、8 g食盐、1 g花椒、2 g辣椒、2 g生姜、0.5 g小茴香、1 g白糖、0.5 g味精、0.1 g 5′-呈味核苷酸二钠、1 g料酒、0.1 g D-异抗坏血酸钠、0.1 g复合磷酸盐等混合均匀配制而成。100 ℃ 煮沸2 min后过滤放冷,将鱼肉浸泡于腌制液中,鱼液比为1∶3 (w/w),真空条件下腌制10 min;

1.2.5.2 干法腌制 干法腌制配方为100 g鱼、2 g食盐,其他配比同真空腌制,室温下,将盐等调味料均匀地撒在鱼肉表面,带上无菌手套,然后用手搅拌均匀;

1.2.5.3 湿法腌制 采用湿法浸泡,腌制液配比为4 g食盐,其他配比同真空腌制,鱼液比为1∶3 (w/w),将鱼肉浸泡于腌制液中。待上述处理完毕后,立马进入发酵阶段,所采用的发酵方式为:发酵第一阶段为10 ℃ 48 h;第二阶段为25 ℃ 24 h,共计72 h。发酵完毕后,采用2%盐水清洗表面后,测定发酵鳜鱼鱼肉的水分、盐分、色泽、菌落总数及感官品质。

1.2.6 发酵方式对产品品质的影响 研究不同发酵方式(见表2)对发酵鳜鱼品质的影响,经两个阶段发酵完毕后,采用2%盐水清洗表面后,然后测定发酵鳜鱼鱼肉的水分、盐分、色泽、菌落总数及感官品质。

表2 不同发酵方式Table 2 Different fermentation methods

1.2.7 指标测定

1.2.7.1 菌落总数的测定 按照GB 4789.2-2016来执行。

1.2.7.2 腥度测定 腥度由腥味和腥气通过加权求和得到,评定参考文献[17]的方法。将脱腥后的鱼肉,采用蒸汽蒸熟3 min后,以腥味和腥气为评价指标,采用先闻后尝的方式,闻得到腥气分值,尝得到腥味分值,对脱腥处理后的鱼肉进行品评。其中分值越大,腥气(味)则越重;反之,腥气(味)则越淡。按照表3的评分标准对鱼肉的腥气和腥味评分后,再参照腥度公式计算出腥度。腥度的计算公式为:

表3 腥味评定标准Table 3 Standards of fishy odor

V=(0.6∑Gi+0.4∑Ti)/10

式中,Gi为第i位评判员给样品的腥气分值;Ti为第i位评判员给样品的腥味分值。

1.2.7.3 水分的测定 参考GB 50093-2010。

1.2.7.4 盐分的测定 参考SC/T 3011-2001。

1.2.7.5 色度的测定 在室温下用色差计测定样品色度。仪器采用标准白板校正。L*、a*、b*来表示。颜色的坐标,采用亨氏白度计算方法:L*表示样品的明度,+a*表示样品偏红,-a*表示样品偏绿,+b*表示样品偏黄,-b*表示样品偏蓝。样品从不同的角度分别读数,测5次。

1.2.7.6 感官评价 由5名有食品感官评定经验的人员组成评定小组,将发酵鳜鱼采用食用油炸至熟,以气味、组织状态、口感、滋味为指标对发酵鳜鱼的品质进行评定,感官评价标准见表4。

表4 感官评价标准Table 4 Standard of sensory evaluation

1.3 数据统计分析

所有数据采用Excel进行统计分析,作图采用Origin软件,显著性分析采用SAS软件(p>0.05为差异不显著,p<0.05为差异性显著),除腥度、感官评分、色度为5次平均值外,其它有关数据为3次平均值。

2 结果与分析

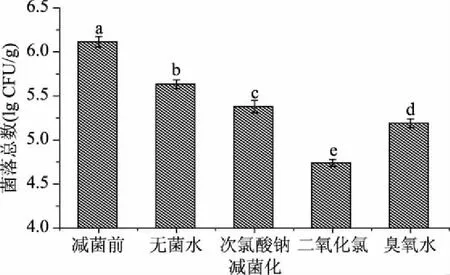

2.1 减菌化对鳜鱼肉菌落总数的影响

图1为鳜鱼肉经减菌化处理后,鱼肉菌落总数的变化情况。从图1可看出,鳜鱼肉在减菌前,菌落总数高达6.11 lg CFU/g,经无菌水、次氯酸钠(100 mg/L)、二氧化氯溶液(200 mg/L)、臭氧水(6 mg/L)减菌化处理后,鳜鱼肉的菌落总数呈明显降低趋势(p<0.05),尤其是二氧化氯处理组,鳜鱼肉的菌落总数最低(4.74 log CFU/g)。

图1 减菌化对鳜鱼肉菌落总数的影响Fig.1 Effect of bacteria reduction on colony-forming units of mandarin fish meat注:柱状图上字母完全不同表示差异显著(p<0.05), 字母相同表示差异不显著(p>0.05);图2同。

2.2 复合脱腥对鳜鱼肉腥度的影响

图2为不同复合脱腥剂处理后鳜鱼肉的腥度变化情况。由图2可看出,与对照组相比,6种复合脱腥剂均能有效地降低鳜鱼肉的腥味,尤其是采用复合脱腥剂4(采用2.5%的生姜汁与2.5%的盐水)处理的鳜鱼,腥度最低(1.13),远低于其他复合脱腥处理组,更低于采用单一紫苏汁处理的鳜鱼肉的腥味[17],因此采用复合脱腥处理鱼肉,效果最为明显。

图2 脱腥剂对鳜鱼肉腥度的影响Fig.2 Effect of deodorization agent on fishy degree of mandarin fish meat

2.3 腌制方式对产品品质的影响

从表5可看出,采用湿法腌制的发酵鳜鱼鱼肉水分含量高于真空腌制和干法腌制组,但三种腌制方式的鱼体含水量均在77~79 g/100 g之间,与鲜鳜鱼的水分含量接近[18]。各组鱼肉盐分含量从高到低的顺序为湿法腌制>真空腌制>干法腌制。从表5也可看出,三种腌制方式处理的发酵鳜鱼的菌落总数都高于8 lg CFU/g,其中以湿法腌制组菌落总数较少。

表5 腌制方式对产品水分、盐分、菌落总数和色泽的影响Table 5 Effect of curing on moisture content,salt content,CFU and color of product

湿法腌制组样品的亮度(L*值)高于真空腌制和干法腌制组,干法腌制组样品红度(a*值)高于真空腌制和湿法腌制组,干法腌制和湿法腌制组黄度(b*值)均高于真空腌制制得的样品,从表6可看出,真空腌制制得的发酵鳜鱼的气味、组织状态和总分都比干法腌制和湿法腌制组要高,但口感和滋味却是干法和湿法腌制组较好。

表6 腌制方式对产品感官品质的影响(分)Table 6 Effect of curing on sensory quality of product(scores)

综合考虑水分、盐分、菌落总数、色泽和感官品质等几个指标,可看出,发酵鳜鱼采用湿法腌制较为合适。

2.4 发酵方式对发酵鳜鱼肉品质的影响

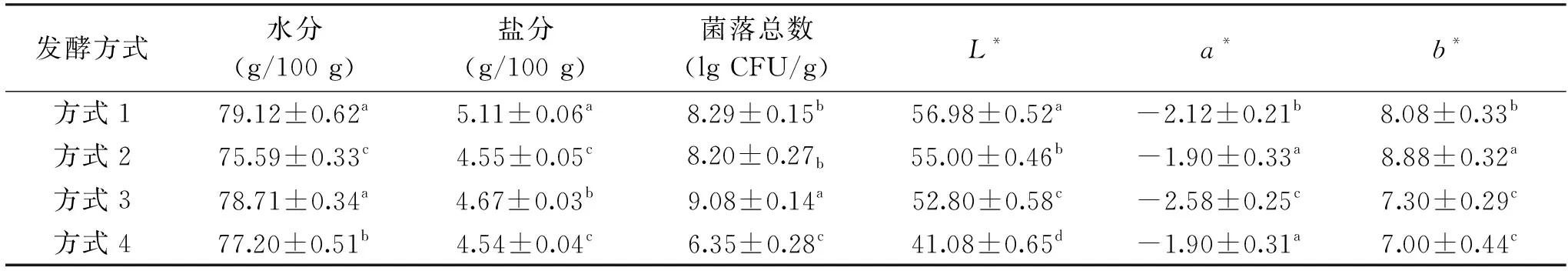

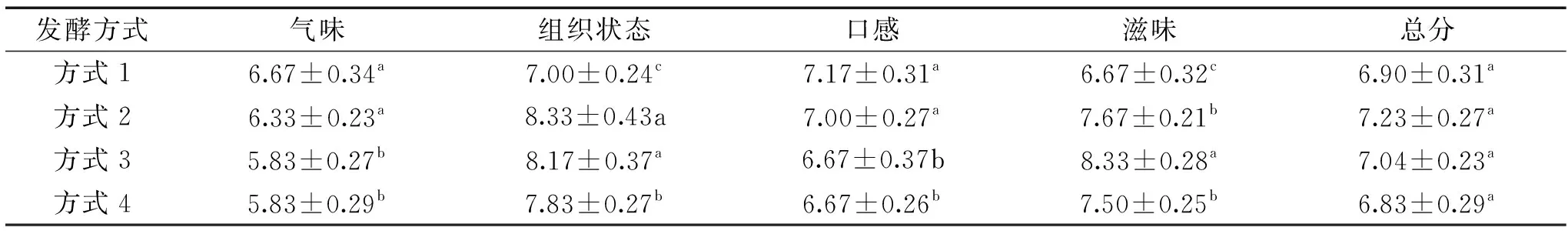

从表7可看出,方式2处理组的水分含量低于其它组,方式1处理组的盐分含量高于其它组,但所有处理组的水分含量都在75~79 g/100 g之间,盐分含量范围为4.5~5 g/100 g。方式4的产品菌落总数略高于6 lg CFU/g,而其它处理组的样品都高于8 lg CFU/g。四种发酵方式制得样品的亮度(L*值)较低,说明鱼肉发酵过程中,颜色渗透较好,但样品的红度和黄度差异不大。从表8可看出,气味最好的是方式1的样品,组织状态最好的是方式2的样品,而就口感而言,四种处理组差别不大,滋味最好的是方式3的样品,从感官评价总分来看,方式2处理组样品最好,但总体评分相差都不明显。

表7 发酵方式对产品水分、盐分、菌落总数和色泽的影响Table 7 Effect of fermentation on moisture content,salt content,CFU and color of product

表8 腌制方式对产品感官品质的影响(分)Table 8 Effect of fermentation on sensory quality of product(scores)

综合考虑水分、盐分、菌落总数、色泽和感官品质等几个指标,可知,采用发酵方式4最好,即10 ℃发酵48 h,再25 ℃发酵24 h。首先方式4样品的菌落总数最低,且其它指标均处于较好水平。

3 讨论

3.1 减菌化对鱼肉微生物的影响

减菌化处理是水产品加工过程中降低鱼肉及鱼制品表面微生物的一种有效方法,目前主要采用二氧化氯、次氯酸钠和臭氧等进行减菌化处理[19-23]。本文为了消除鳜鱼肉自身携带的菌群对后期发酵的影响,在工艺上引入了减菌化处理。因为在发酵鳜鱼的加工过程中尤其是腌制发酵初期,除了鱼体自身微生物作用外,环境中的微生物也参与发酵,这从某种程度上会导致产品在后期发酵中风味和品质的不可控。二氧化氯(ClO2)是一种新型、高效、安全、快速的广谱杀菌剂。李蓓蓓等[24]采用ClO2对养殖鲈鱼进行减灭菌处理,有效地延长了产品的货架期。杨贤庆等[25]采用稳定态二氧化氯对罗非鱼鱼丸进行保鲜处理,能有效抑制其微生物的生长,并减缓蛋白质变性和脂肪氧化。本文研究结果表明,采用二氧化氯溶液对鳜鱼鱼肉也具有良好的减菌作用。

3.2 复合脱腥对鱼肉腥度的影响

腥度是评价鱼肉的腥味和腥气的综合指标。淡水鱼由于受水体、饲料、养殖环境等影响,一般都不同程度带有土腥味,鳜鱼作为一种肉食性鱼类,也不例外。淡水鱼制品的脱腥方法很多[26],主要有物理脱腥法(包括β-环糊精包埋法、盐溶法、吸附法、掩盖法、微胶囊法和萃取法),化学脱腥法(包括酸碱处理法和抗氧化剂法)和生物脱腥法3种。雷跃磊等[17]已采用单一紫苏汁对鳜鱼肉进行脱腥处理。本文研究结果发现,采用2.5%的生姜汁与2.5%的盐水复合脱腥效果较好,说明复合脱腥比单一去腥更有优势。

3.3 腌制方式对产品品质的影响

鱼类通过腌制,在后熟阶段,由于微生物和酶的作用促进水产品中挥发性物质及前体向腌制产品的特征风味物质转化,从而形成自己特有的气味[27]。目前常用的腌制方法有真空腌制[28]、湿法腌制[29-30]、干法腌制[31-32]和混合腌制[33]等。

腌制方式对产品的水分和盐分都有一定的影响。本文采用三种腌制方式制得样品的水分含量位于77~79 g/100 g之间。贺永玲等[16]采用干法腌制的发酵鳜鱼同样经过3 d腌制后,水分含量约为 70 g/100 g,低于本文中的处理组,可能是腌制发酵方式不一样所导致。但与王伟[15]报道的发酵鳜鱼(发酵时间为8 d,即市场销售的商品臭鳜鱼,安徽省黄山徽厨食品有限公司提供)的水分含量(76.71 g/100 g)较为接近。本文研究发现,湿法腌制的盐分比干腌法和真空腌制组样品都要高,可能是采用湿法腌制,鳜鱼肉长时间浸渍于腌制液中,盐分能完全渗透到鱼肉内部,而真空腌制,虽然腌制液中的食盐浓度高达8%,但真空腌制时间仅为10 min,渗透时间较短,而干法腌制盐分渗透时间虽然较长,但食盐添加总量却不高,因此样品的食盐含量也较低。

腌制方式除了影响产品水分和盐分外,对产品的菌落总数、色泽以及感官品质也有一定的影响。干法腌制对产品的红度(a*值)和黄度(b*值)影响较大,而湿法腌制对亮度(L*值)和红度(a*值)影响较大。湿法腌制在抑制微生物方面强于干法腌制和真空腌制。干法腌制和湿法腌制在滋味和口感上要强于真空腌制。

3.4 发酵方式对产品品质的影响

发酵是利用鱼中自带或者外来的微生物和酶等作用,让鱼产品产生特殊风味的过程,此过程其实是与腌制渗透同时进行的。目前的臭鳜鱼、鱼露、鱼鲊、酸鱼等,基本都是通过发酵生产的鱼制品[35-37]。

影响发酵的因素除了微生物、盐分等外,与发酵温度、湿度和时间等条件也密切相关。目前的发酵鱼产品,一般都是采用自然发酵为主,首先发酵温度和发酵湿度不稳定,其次发酵环境中微生物的组成都是变化的,因此传统自然发酵在实际生产中存在鱼肉品质不一、风味不均匀等问题,控温控湿发酵可筛选出微生物较为适宜且稳定的发酵环境,且通过腌制结合发酵同步进行,也利于盐分渗透和风味的形成。本文发现先采用10 ℃发酵48 h,再采用25 ℃发酵24 h效果较好,其原因可能是发酵初期,盐分充分渗透到鱼肉组织中,此时微生物不是非常活跃,随着后期温度的升高,微生物繁殖加快,从而加速了鱼肉蛋白质的降解,产品的风味也在此阶段逐渐形成。

4 结论

减菌化、脱腥、腌制和发酵是湖北风味发酵鳜鱼关键工艺,通过控制这几个关键的工艺参数,可以得到较好的发酵鳜鱼产品。本研究条件下,最为合适的工艺是,采用200 mg/L二氧化氯处理的鱼体再采用2.5%生姜汁和2.5%食盐溶液复合脱腥剂处理,然后采用4%腌制液浸渍后,先10 ℃发酵48 h,再25 ℃发酵24 h。