响应面法优化杂粮醋粉真空冻干工艺

陈树俊,张君梅,石 玥,李 乐,李佳益,王翠连,郑 婕,邢慧雅,吴梦月

(山西大学生命科学学院,山西太原 030006)

醋作为一种营养丰富的酸性调味品一直深受大家喜爱[1],其中山西老陈醋因其色泽黑紫,醋香浓郁,口感柔和[2],且具有调节血糖血脂、降血压、抗疲劳、抗癌等多种生理功能,而享有“天下第一醋”的盛誉[3]。目前关于食醋的研究主要集中在对其活性成分的研究分析及酿造工艺的改良。张磊等[4]研究不同陈酿时间山西老陈醋中功能成分的变化情况,结果表明山西老陈醋在陈酿过程中川芎嗪、氨基酸、黄酮类物质的含量呈逐渐上升趋势。王家东等[3]通过缩短酒精发酵时间和延长醋酸发酵时间对山西老陈醋生产工艺进行改良,提高了总酸及总酯含量。Davide等[5]发现醋中类黑精能够抑制脂质过氧化氢酶和脂质氧化酶的活性,体内体外实验都表明其能防止 LDL-C的氧化。具有较好的调节血脂功能。Odahara等[6]研究表明,黑麦芽醋与黑米醋相比,具有等同甚至超过黑米醋的降血压功能。考虑到山西老陈醋是熏醋醅经过淋醋陈酿而来,醋沉淀物不可食用所以很难利用[7],液体又增加运输成本,因此如何能够在较为完整保留活性成分的前提下,方便运输成为本实验的研究重点。

以苦荞面为原料,黑豆皮、燕麦麸皮为辅料,按照山西老陈醋传统工艺进行酿造,熏醅后经干燥、粉粹制得杂粮醋粉。因原辅料可食用,能最大限度保存其营养成分,将山西省特色杂粮与山西老陈醋有机结合,产品具有广阔市场前景。在醋醅干燥过程中,传统热风干燥会使醋中热敏性成分例如挥发酸等损失较为严重[8-9],而真空冷冻干燥是在低温低压条件下进行,可以有效防止热敏性物质发生各种理化反应,而且脱水较为彻底,经干燥的物料较稳定,易贮存[10-12]。选用真空冷冻干燥制备杂粮醋粉,研究不同干燥因素对干燥速率及总酸含量的影响规律,探索最优干燥工艺,为杂粮功能醋粉工厂化生产提供理论参考。

1 材料与方法

1.1 材料与仪器

苦荞面(带皮过500目筛) 山西佳鑫食品有限责任公司;燕麦麸皮 山西青玉油脂有限公司;黑豆皮 山西青玉油脂有限公司;大曲及快曲 山西紫林醋业股份有限公司;氢氧化钠 分析纯,天津市大陆化学试剂厂。

JA1203N精密电子天平 上海良平仪器仪表有限公司;TSP90搁架式速冻机 烟台中孚冷链设备有限公司;TFDS25真空冷冻干燥成套设备 烟台中孚冷链设备有限公司;DSC1Y001013差示扫描量热仪 Mettler Toledo公司;ZZG旋转式蒸煮锅 温州工大轻工机械有限公司;发酵池、熏醅炉箱 山西紫林醋业股份有限公司。

1.2 实验方法

1.2.1 工艺流程

1.2.2 操作要点

1.2.2.1 原料预处理 原辅料要求新鲜、洁净、无霉变,苦荞面用70 ℃水拌料,料水比为3∶2 g/mL,在0.17 MPa下蒸煮20 min,要求原料蒸熟,达到既不粘手又无硬心,按原料与水比例为1∶2 g/mL[13]向蒸好的原料中趁热加入90 ℃热水搅拌均匀进行焖料,维持20 min,然后冷却。

1.2.2.2 糖化液化 将冷却到28 ℃的苦荞原料,按冷却后原料与快曲比例为10∶1 g/g加入1.2 kg快曲,翻拌均匀后,加入42 kg水,在30~40 ℃温度范围恒温保持8 h即可。

1.2.2.3 酒精发酵 糖化液化结束后进入酒精发酵阶段,加入4.8 kg大曲,6 g酵母进行发酵,在前3 d每天打粑两次,3 d后扎紧缸口静止发酵,考虑到苦荞功能成分保留,酒精发酵16 d,成熟酒醪酒精度10.04%vol。

1.2.2.4 醋酸发酵 在发酵好的酒精醪中加入16.8 kg燕麦麸皮、14.4 kg黑豆皮作为辅料,翻拌均匀,在醋酸发酵第2 d接入新鲜火醅进行发酵,醋酸发酵阶段新醅酒精度4.5%vol,醋酸发酵时间为6 d。

1.2.2.5 熏醅 发酵好的醋醅入熏醅炉进行熏醅,熏火要均匀,每天翻醅,避免焦糊,53 h后完成熏制。

1.2.2.6 冻干 熏醅阶段结束后,将熏好的醋醅进行真空冷冻干燥。

1.2.3 共晶点及共熔点测定 采用DSC法,将装有微量样品(30~40 mg)铝制40 μL坩埚放置到差示扫描量热仪检测平台上,同时在参比槽上放置空白铝制40 μL坩埚,采用Star E程序设置温度控制程序,检测结束后用Star E程序对DSC曲线进行分析,在曲线上标记温度变化过程中吸热、放热峰起点,温度控制程序见表1。

表1 温度控制程序

1.2.4 杂粮醋粉真空冷冻干燥工艺 预冻阶段,设置速冻机温度为-40 ℃[17],将物料装盘放入搁架式速冻机并插入温度探头进行预冻,时间为4 h。

将预冻好物料放入真空冷冻干燥仓内,关闭仓门并将仓门旋紧,打开加热水循环系统及制冷系统,开启真空泵,设定加热温度为25 ℃后,打开加热系统并开始观察温度曲线及各项参数,同时观察物料在仓内脱水情况,仓内真空度保持在10 Pa,进入升华干燥阶段[18],时间为600 min。升华干燥结束后,将温度提高至30 ℃,使得结合水以及干燥层中吸附水能够获得足够能量解析出来[19-21],当加热板温度与物料温度趋于一致并保持一段时间时,可以判断解析干燥基本结束[22],此时关闭加热系统,制冷系统,停止抽真空并打开放气阀,待仓内恢复常压即可打开仓门,取出物料。物料取出后,立即用磨粉机进行粉粹,过80目筛,并装袋密封。

1.2.5 单因素实验 通过测定干燥速率和总酸含量,考察物料厚度(7、8、9、10、11 mm),升华温度(20、25、30、35、40 ℃),解析温度(30、35、40、45、50 ℃)三个因素对于真空冷冻干燥效果影响,研究冻干最佳条件。设定初始条件升华温度25 ℃,解析温度30 ℃,物料厚度为9 mm,干燥仓内压力保持在10 Pa,进行单因素实验。

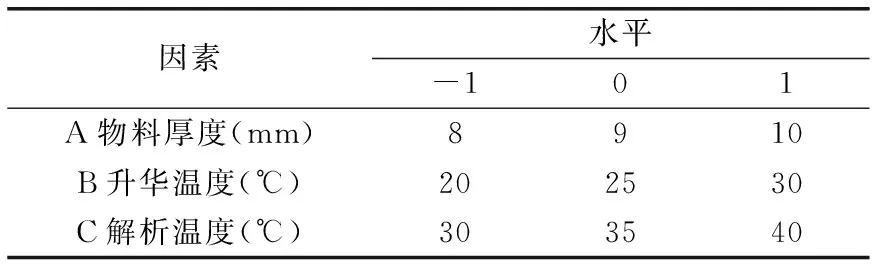

1.2.6 响应面优化实验 依据单因素实验结果,根据Box-Behnken实验设计原理,考察物料厚度、升华温度、解析温度三因素对干燥效果影响。以冻干速率、总酸含量为响应值,设计三因素三水平实验见表2。

表2 响应面实验因素水平表

1.2.7 测定指标

1.2.7.1 总酸的测定 总酸参照 GB/T 12456-2008中总酸测定方法中的酸碱滴定法进行测定。

1.2.7.2 冷冻干燥速率的计算 分别于干燥开始前和结束后用电子天平称量醋醅的质量,并记录冻干时间[25]。冷冻干燥速率的计算公式为:

式中:M1为干燥前醋醅质量,g;M2为干燥后醋醅质量,g;T为冻干总时间,h;F为冷冻干燥速率,%/h。

1.3 数据处理

本实验图表应用Origin 6.0、Excel及CAD软件绘制,响应面实验设计与分析采用Design-expert 8.0软件,每组实验重复三次,结果以平均值±标准差来表示。

2 结果与分析

2.1 共晶点的测定结果

采用DSC法检测,其原理是:晶体物质在冻结过程中是放热的,在DSC曲线上就表现为放热峰,在溶化过程中是吸热的,在DSC曲线上就表现为吸热峰,而非晶态物质在溶化时热熔会发生变化,在DSC曲线上表现为向下阶梯。由图1可知,醋醅样品检测在预冻过程中采用快冻工艺,在第一次降温中出现放热峰为水结晶峰,起点温度为样品过冷温度,在0 ℃附近熔化峰为冰熔化峰。左面的放热峰为水结晶峰,样品在降温过程中出现过冷现象,共晶点峰值被水结晶峰覆盖,未能观察到共晶点。从右面的吸热峰可以看出,醋醅样品在-31.08 ℃出现共熔现象,即样品共熔点为-31.08 ℃。由于同一物料的共晶点温度一般低于共熔点温度[26],因此通过共熔点的数值来指导预冻温度具有一定的参考意义,预冻阶段将制品温度降至-31.08 ℃以下8~10 ℃,即-39.08~-41.08 ℃进行预冻即可,为方便实际操作,预冻温度确定为-40 ℃。

图1 醋醅的DSC曲线

2.2 单因素实验结果

2.2.1 物料厚度对冻干工艺的影响 由图2可以看出,随着醋醅厚度增加,醋醅干燥速率呈现明显下降趋势,这是因为真空冷冻干燥升华过程是从物料表面向物料内部递进过程,物料厚度越大,其中水分向外传递也更加困难,导致干燥速率越慢[22]。而随着物料厚度增加,物料中总酸含量呈现缓慢上升趋势,造成这种情况原因可能是冷冻干燥阶段由于物料厚度增加,阻碍了传热传质,物料中酸有少部分被保留了下来。考虑到随厚度增加,酸含量增加缓慢,干燥速率下降较为明显,而厚度太小会造成生产力下降,避免不必要的资源浪费,综合考虑,选择物料厚度8、9、10 mm进行下一步实验。

图2 物料厚度对杂粮功能醋粉制品影响

2.2.2 升华温度对冻干工艺的影响 升华温度会直接影响醋醅干燥时间及其品质。由图3可以看出,升华温度较低时,醋醅干燥速率较慢,随温度升高,干燥速率上升比较明显。当升华温度超过30 ℃时,干燥速率上升趋势逐渐趋于平缓,如果温度继续增加到一定程度时,可能会超过醋醅共熔点温度,结晶水融化,造成冻干时间延长[23-24],干燥速率可能会呈现下降趋势。总酸含量开始时随着温度升高下降较为缓慢,之后随温度继续上升,下降幅度明显增加。综合考虑干燥速率和总酸含量,选取20、25、30 ℃进行下一步实验。

图3 升华温度对杂粮功能醋粉制品影响

2.2.3 解析温度对冻干工艺的影响 解析干燥阶段是真空冷冻干燥最后一个阶段,此过程是物料中剩余结晶水脱除过程,由图4可知,由于此阶段物料中的自由水已经升华,干燥时间明显缩短,所以干燥速率较升华干燥阶段有一定增加[22]。但随着解析温度上升到35 ℃时,干燥速率上升过程越来越趋于平缓。相反,随着温度从30 ℃上升至50 ℃时,醋醅中酸含量下降趋势越来越明显,造成这种情况原因可能是随着水分含量减少,加剧了酸挥发。综合以上因素考虑,选择30、35、40 ℃进行接下来实验。

图4 解析温度对杂粮功能醋粉制品影响

2.3 杂粮醋粉冻干工艺响应面实验结果

2.3.1 响应面实验设计及结果 为确定杂粮醋粉真空冷冻干燥最佳工艺条件,选择物料厚度、升华温度和解析温度3个因素,以干燥速率和总酸含量为评价指标进行响应面回归分析,Box-Behnken实验设计及结果如表3所示。

表3 响应面实验设计及结果

2.3.2 回归方程及参数分析 利用Design-Expert 8.0软件对表中数据进行二次多元回归拟合,分别得到各因素对醋粉总酸含量和干燥速率两个指标的二次回归方程分别如下:

Y1=3.61-0.071A+0.16B+0.029C+0.04AB+2.5×10-3AC-0.015BC-0.058A2-0.076B2-0.048C2

Y2=8.64+0.046A-0.051B-0.32C+0.047AB-0.04AC-0.03BC-0.034A2-0.074B2-0.29C2

表4 回归方程方差分析

2.3.3 响应面优化及分析

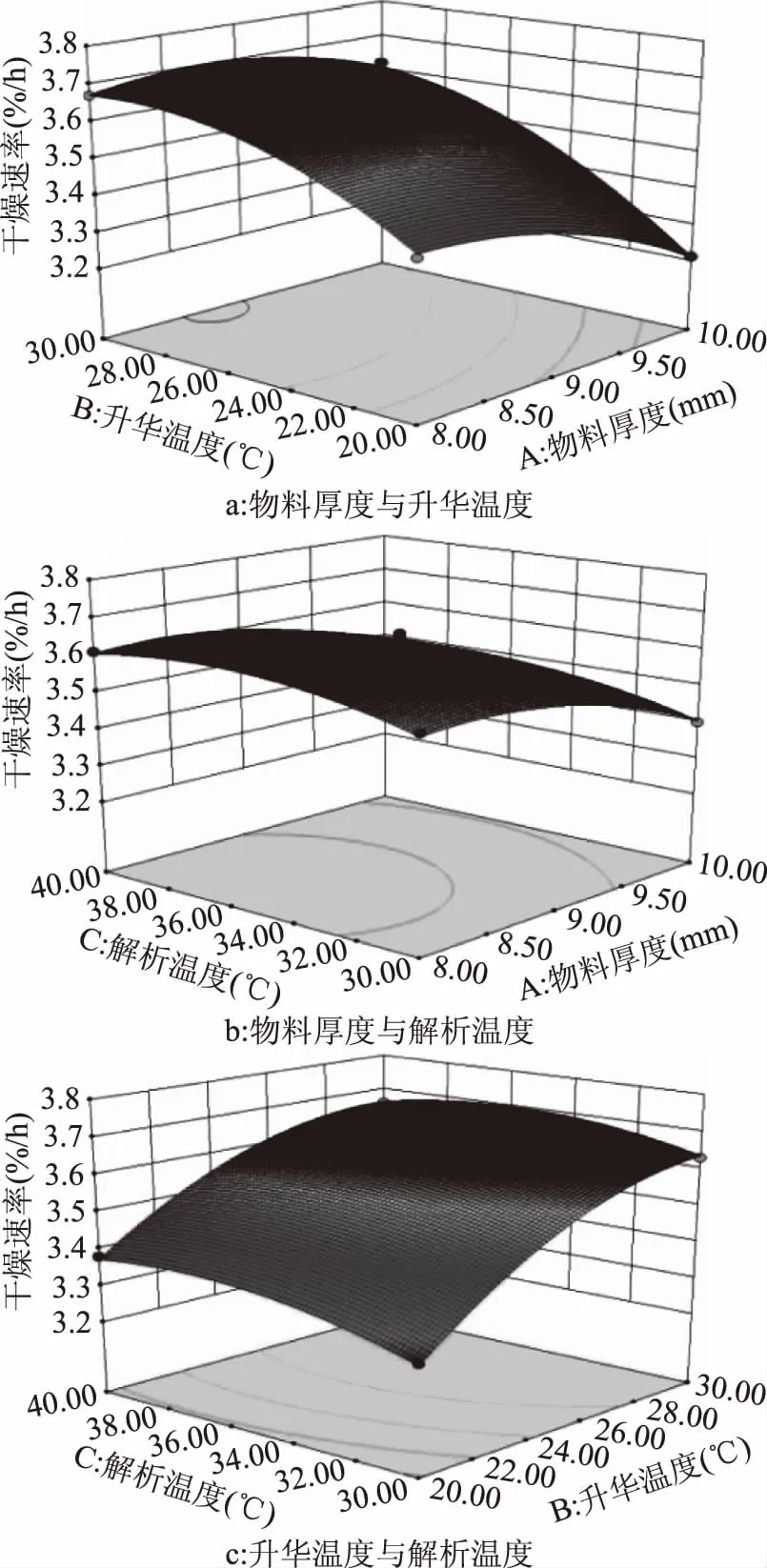

2.3.3.1 三因素交互作用对醋粉干燥速率的影响 根据图5a可知,在以解析温度为中心水平值时,干燥速率随着物料厚度的增加呈现下降趋势,随升华温度的增加呈现明显的上升趋势后趋于平缓,图中等高线呈椭圆形,表明物料厚度与升华温度交互作用显著。由图5b可以看出,随物料厚度增加,干燥速率呈下降趋势,随解析温度升高,干燥速率呈上升趋势,与图5a趋势一致。根据图5c可以看出,干燥速率随升华温度和解析温度的升高而增大,其中,升华温度影响较为明显。

图5 三因素交互作用对冻干醋粉干燥速率影响的响应曲面图

2.3.3.2 三因素交互作用对醋粉总酸含量的影响 如图6a所示,醋粉总酸含量随物料厚度的增加呈现微弱上升趋势,随升华温度的升高呈现下降趋势。由图6b可知,随物料厚度增加,总酸含量上升趋势较平缓,随解析温度上升,总酸含量下降趋势较为明显。由图6c可得,随升华温度和解析温度的升高,总酸含量均呈现下降趋势,解析温度对总酸含量的影响更加明显,这是由于解析干燥阶段,自由水基本全部升华,随温度升高,酸挥发表现的更加明显。

图6 三因素交互作用对冻干醋粉总酸含量影响的响应曲面图

2.3.4 验证实验 为保证杂粮醋粉品质,在尽可能保留酸含量前提下,干燥速率越大越好。通过Design-Expert 8.0软件分析,得到真空冷冻干燥最佳工艺条件为:物料厚度9.04 mm、升华温度28.05 ℃、解析温度32.97 ℃,在此条件下,真空冷冻干燥速率理论值为3.67%/h,醋粉中总酸含量可达8.66 mg/g。考虑到工厂化生产实际操作,将最优工艺条件调整为:物料厚度9 mm、升华温度28 ℃、解析温度33 ℃。在次条件下进行三次重复实验后计算得到干燥速率为(3.60±0.19)%/h,测得总酸含量为(8.53±0.37) mg/g,与理论值接近,说明回归模型的拟合度较高,具有一定的利用价值。

2.4 杂粮功能醋粉冷冻干燥曲线

由图7可知,通过响应面优化,在最佳条件下,整个冷冻干燥过程压力维持在10 Pa。在升华干燥阶段,随着加热板温度上升,物料温度呈现较为缓慢上升趋势,整个升华干燥阶段,加热板温度控制在28 ℃,在冷冻干燥进行至540 min时,物料温度突破0 ℃,升华干燥基本结束。提高加热板温度至33 ℃继续进行解析干燥,在此阶段,物料温度上升趋势较为快速,在解析干燥进行至900 min左右时,加热板温度与物料温度趋于一致,整个真空冷冻干燥过程基本结束[25]。

图7 杂粮功能醋粉冻干曲线

3 结论

以苦荞、燕麦麸皮、黑豆皮等为原辅料,依传统山西老陈醋酿造工艺制成的醋醅,采用真空冷冻干燥工艺对醋醅进行干燥处理,并对真空冷冻干燥工艺进行优化。实验测定醋醅共熔点温度为-31.08 ℃,确定预冻温度为-40 ℃;通过响应面试验分析可以看出,各因素对干燥速率影响的主次因素为升华温度>物料厚度>解析温度,物料厚度和升华温度对干燥速率影响显著(p<0.05),其他交互作用影响均不显著(p>0.05),对于总酸含量来说,各因素影响主次顺序为解析温度>升华温度>物料厚度,其中物料厚度和升华温度的交互作用影响显著(p<0.05),其他交互作用影响不显著(p>0.05),最终确定真空冷冻干燥最佳工艺为物料厚度9 mm、升华温度28 ℃、解析温度33 ℃。在此条件下制备出的杂粮醋粉冷冻干燥速率为(3.60±0.19)%/h,总酸含量为(8.53±0.37) mg/g,为杂糖醋粉的工厂化生产提供了理论依据。