润湿剂强化水力喷射空气旋流器湿法脱除细颗粒物

夏 珍,杨德全,程治良,王 森,程 杰

(重庆理工大学 化学化工学院, 重庆 400054)

近年来,我国持续出现的雾霾天气,引起了人们对粉尘污染,尤其是空气动力学直径小于2.5 μm的细颗粒物(PM2.5)污染的极大关注[1]。这些悬浮的PM2.5颗粒易于富集有毒重金属、有机污染物和酸性氧化物对人体和环境构成严重危害[2-3]。目前,我国以燃煤为主的能源结构使得燃煤烟气粉尘排放成为PM2.5主要来源,另外,煤炭转化、冶金、建材、化肥、石化等重型过程工业以及汽车尾气的排放也是PM2.5的重要来源[4],因此现阶段对粉尘,尤其是PM2.5进行源头治理具有重要意义。

传统的除尘设备主要有重力除尘器、静电除尘器、袋式除尘器和旋风分离器等,但由于PM2.5的属性主要表现为亚微米甚至纳米特性,并具有磁偶极子特性[5],使得其与气体很难分离,传统的除尘设备对PM2.5的去除效果很差[6]。为此,国内外广泛开展了脱除PM2.5的新技术研究,发现湿法与静电除尘耦合的处理技术在处理PM2.5方面效果较好,主要有Wet-ESP(wet electrostatic precipitation)技术[7-8]、填料洗涤塔与静电除尘耦合技术[9],蒸汽相变与静电除尘耦合技术等[10-11]。然而,这类湿法静电耦合技术存在设备结构复杂、处理和运行成本偏高、维护困难等问题。为了降低处理成本,有学者研发了废水交叉流阵列的PM2.5处理系统,达到了与Wet-ESP同样的分离效果[12-13]。为了进一步强化湿法除尘效果,学者们研发了超重力湿法除尘设备,主要有动态超重力设备旋转填充床[14-15]和本课题组研发的静态超重力设备水力喷射空气旋流器(WSA)[16]。

前期研究表明:虽然水力喷射空气旋流器在除尘方面取得了良好效果,但对1.8 μm以下的细颗粒物脱除效果较差[16]。有报道表明:研究在液相中添加润湿剂,增加液相对粉尘的润湿性,可显著提高对细颗粒物的捕集[17-18]。本工作以燃煤电厂粉煤灰为模型污染物,通过添加十二烷基苯磺酸钠、十二烷基硫酸钠、曲拉通X-100等4种不同润湿剂对水力喷射空气旋流器捕集脱除细颗粒物影响,并对捕集前后的细颗粒物的形貌和粒径分布进行分析,以期建立高效湿法除尘新体系。

1 实验部分

1.1 细颗粒物样品

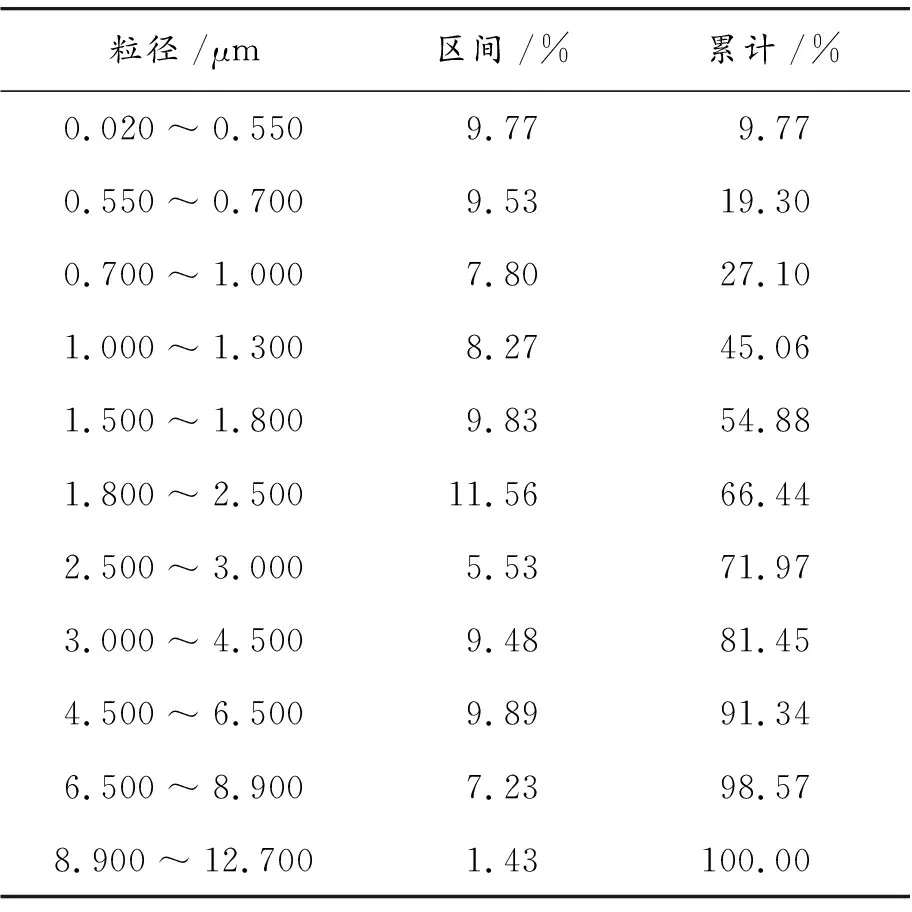

本实验采用的模拟细粒物粉煤灰取自重庆合川某燃煤电厂。实验前将粉煤灰样品放入105 ℃的烘箱中干燥12 h以上,在干燥器中冷却至室温后采用行星式球磨机(QM-3SP4型,南京大学仪器厂)进行球磨处理2 h,混匀后贮存备用,并采用Bettersize 2000激光粒度分布仪(丹东市百特仪器有限公司)对样品的粒径分布进行测量,结果如表1所示。处理后的模拟细颗粒物样品中位径D50为1.637 μm,PM2.5的含量为66.44%左右。

表1 实验用模拟细颗粒物的粒径分布

1.2 实验设备

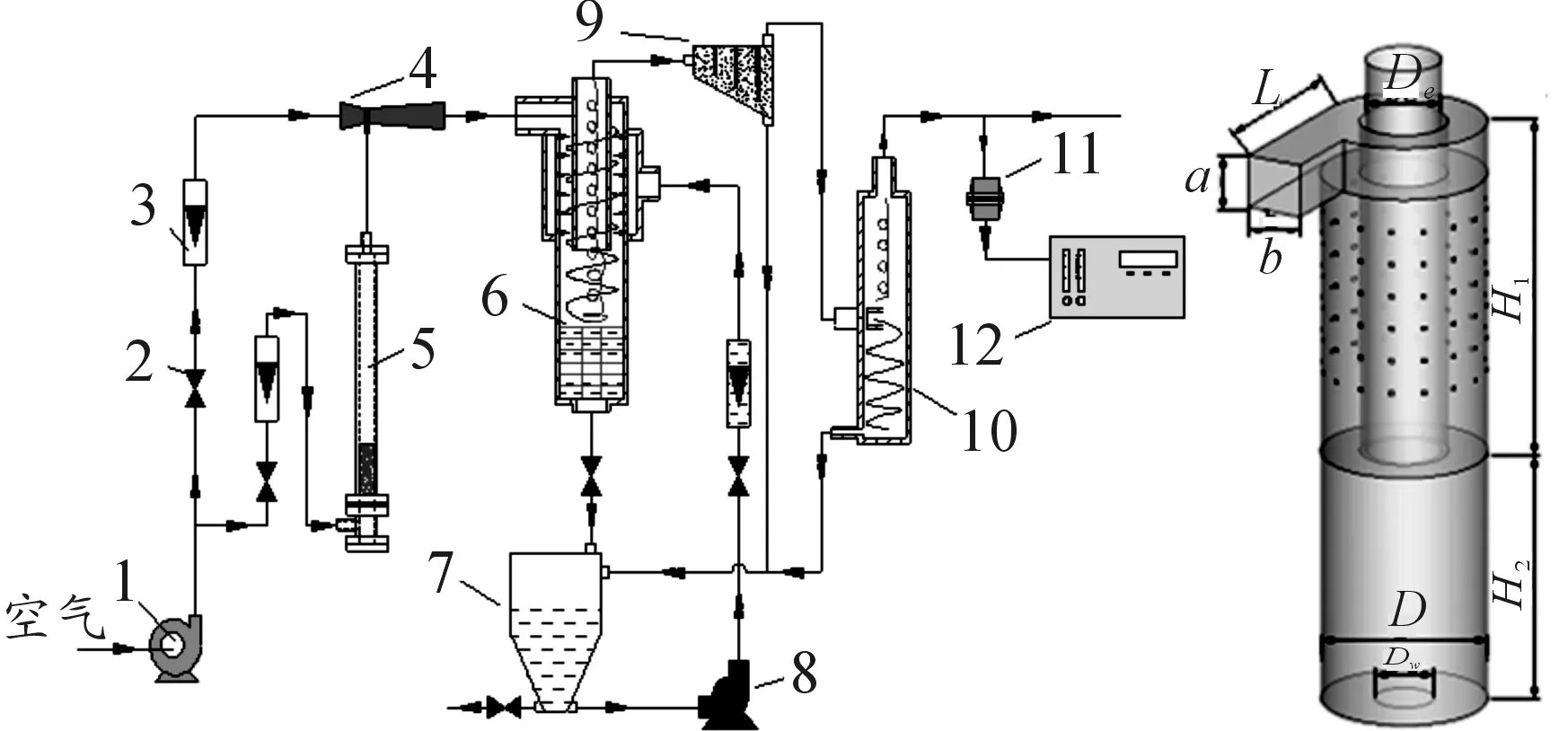

参照前期WSA的结构优化结果[19-20],实验中采用的水力喷射空气旋流器的喷孔设置为正方形排列方式,孔径为2 mm,每层均匀排布喷孔16个,共6层,喷孔间距为15.6 mm,侧壁开孔区长度应占中心排气管长度的78%,其他几何尺寸如表2所示。整个实验系统由WSA、文丘里管、贮液槽、流化床式粉尘发生器、风机、循环泵,气液分离器以及粉尘采样器等组成,如图1所示。为了让粉尘与进口气体混合均匀,本实验设计制作了一套小型流化床粉尘发生器[16]。实验前先将一定量的粉煤灰加入粉尘发生器,然后将其连接在除尘装置上。为了使其内部粉尘呈现出较好的流态化状态,在其底部的进气口处从风机出口处引入一股空气,在空气流动的作用下,粉煤灰经过流化床的顶部出口,通过文丘里管的吸力与实验装置气相进口主路汇合形成混合均匀的含尘气体。

1.气泵; 2.阀门; 3.转子流量计; 4.文丘里管; 5.流化床粉尘发生器; 6.WSA; 7.贮液槽; 8.循环泵; 9.档板式气液分离器; 10. 柱状分离器; 11.滤膜式粉尘采样盒; 12.粉尘采样器

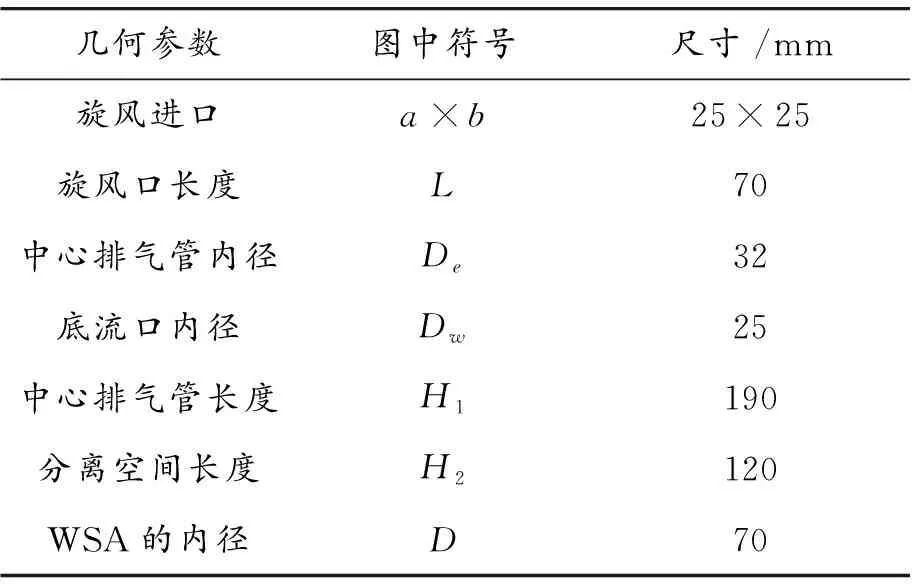

表2 水力喷射空气旋流器的几何尺寸参数

1.3 实验过程及方法

实验前,首先称取50 g的经过球磨后的粉煤灰样品(粒径分布如表1所示),将其加入至流化床粉尘发生器中,关闭粉尘发生器进出口阀门。在贮液槽中加入5.5 L自来水,并称取一定量不同润湿剂,将其与少量自来水混合后也加入至贮液槽内。开启风机与循环水泵,将液相射流速度(ul)和进口气速(ug)调节至预设值,并同时调节WSA底部阀门,使液相在其底部形成一定高度的液封,以保证含尘气体主要由中心排气管排出。当实验设备稳定运行5 min后打开流化床粉尘发生器进出口阀门,同时开始计时,使用型号为THF-30S的双路粉尘采样器采集出口气体中粉尘质量。实验采用间歇式操作方式,单次实验进行10 min,采集的实验样品经烘干后使用电子天秤称其质量,每次实验重复5次以上,结果取多次测量的平均值。实验考查十二烷基硫酸钠、曲拉通X-100、十二烷基苯磺酸钠等4种润湿剂对粉尘去除率的影响,并捕集前后粉尘的粒径分布和形貌进行分析。

1.4 WSA总除尘效率的计算

除尘率是衡量WSA除尘性能最重要的技术指标,本工作采用测量WSA中粉尘的进出总质量来计算其除尘率,其计算公式如式(1)所示。

式中:R为除尘总效率(%);min为经过粉尘发生器进入WSA的粉尘总质量(g);mout为经过实验装置尾气管排出的粉尘总质量(g)。min与mout的计算方式分别如式(2)(3)所示。

min=m0-m1

(2)

其中: m0为粉尘发生器内初始粉尘质量(g); m1为实验后粉尘发生器内的粉尘剩余质量(g); m2为实验过程中在出口处采样器中的粉尘质量(g); Vtotal为实验过程中进入实验装置的气体总体积(m3); Vi为实验过程中在出口处经过粉尘采样器的气体总体积(m3)。

2 实验结果与讨论

2.1 润湿剂水溶液的表面张力分析

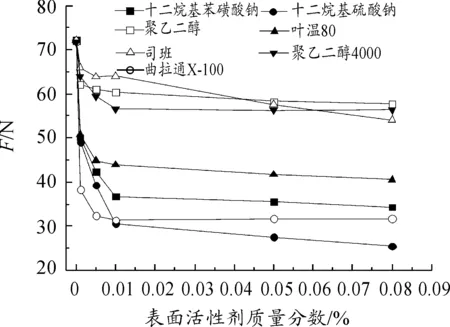

为了探索润湿剂对水的表面张力的影响,研究了不同质量分数下的7种不同种类润湿剂溶液表面张力的变化规律,结果如图2所示。从图2中可知:实验选择的7种润湿剂溶液的表面张力都随润湿剂质量浓度的增大而减小,其中十二烷基硫酸钠、十二烷基苯磺酸钠、吐温80、曲拉通X-100这4种润湿剂润湿效果明显优于司班、聚乙二醇、聚乙二醇4000。且这7种润湿剂均存在较优的质量分数为0.01%。当润湿剂浓度由0增大至0.01%时,润湿剂溶液的表面张力均出现了明显下降,尤其是前4种润湿剂在质量分数为0.01%时,可使水的表面张力从72.15mN/m降低至30mN/m以下,大幅度提高润湿剂溶液对细颗粒物的润湿性;但当润湿剂溶液的质量分数继续由0.01%增大至0.08%时,润湿剂溶液的表面张力降低趋于平缓,降低的幅度较小,这可能是由于润湿剂分子在溶液表面形成了界面吸附层,达到了界面饱和。考虑到润湿剂润湿效果,本文选择润湿性较好的十二烷基硫酸钠、曲拉通X-100、十二烷基苯磺酸钠、吐温80这4种润湿剂进行后续除尘实验。

图2 不同质量浓度润湿剂溶液的表面张力变化规律

2.2 不同润湿剂对粉尘捕集脱除率的影响

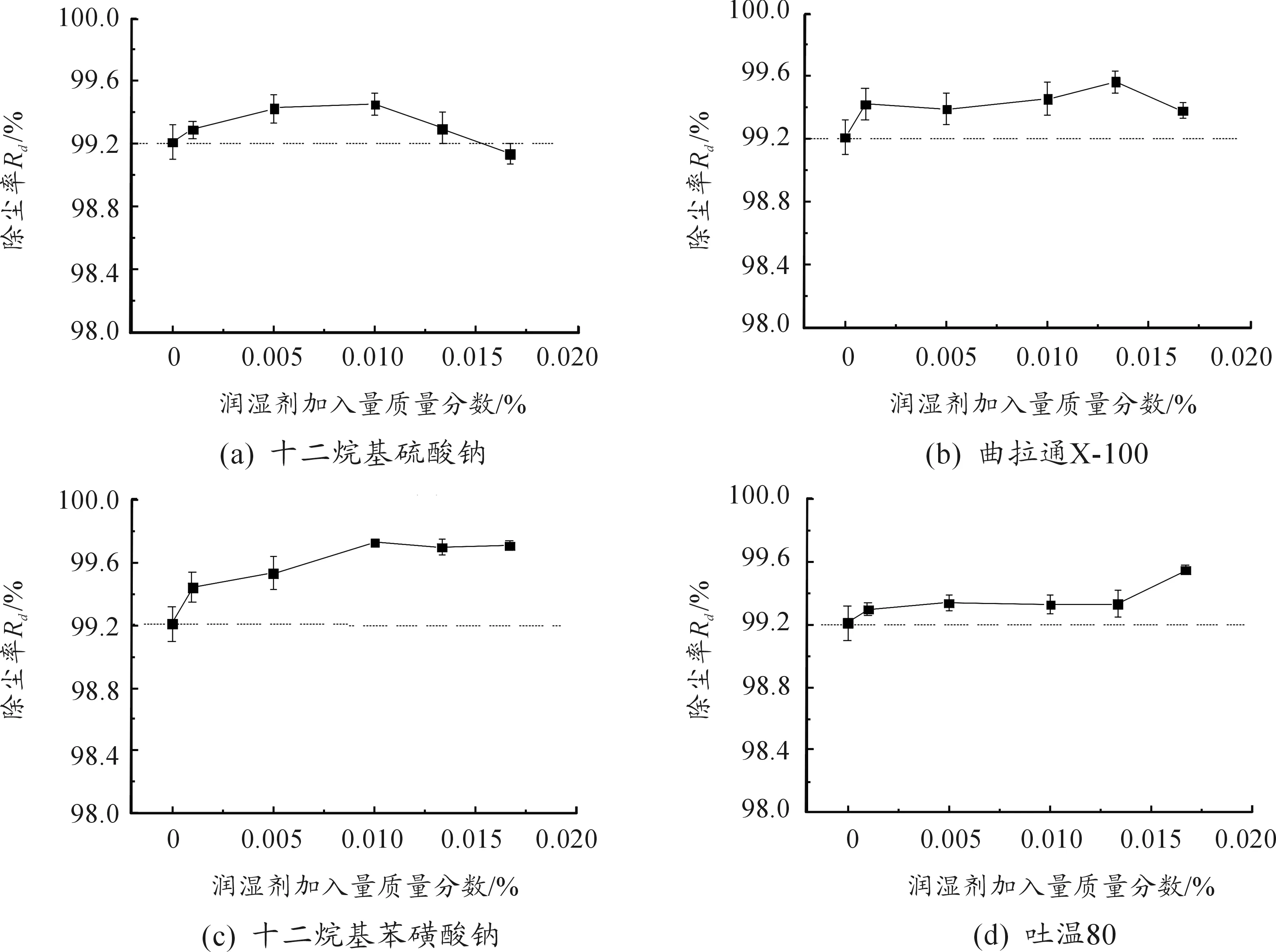

实验选取了4种润湿性能较好的表面活性剂,分别为十二烷基硫酸钠、十二烷基苯磺酸钠、曲拉通x-100、吐温80,研究添加润湿剂对水力喷射空气旋流器捕集粉煤灰的影响。实验控制进口气速uG=13.17m/s、液相射流流速uL=1.20-1.66m/s、粉尘初始浓度c0=4 859.1-5 151.8mg/m3,加入相应的4种润湿剂考察其对WSA除尘效果的影响。

2.2.1 十二烷基硫酸钠(SDS)的影响

润湿剂SDS对粉煤灰细颗粒物在WSA中捕集脱除的影响结果,如图3(a)所示,图中虚线表示不添加润湿剂时,粉煤灰细颗粒物在WSA中的捕集脱除效率为99.21%。由图可知:当润湿剂SDS加入的质量分数由0增大至0.010%时,粉煤灰细颗粒物的脱除率呈逐渐增大趋势,并在质量分数为0.010%时达到最大值99.45%。这与图3所示的表面张力结果一致,当SDS的加入量逐渐增大时,SDS溶液的表面张力持续降低,溶液润湿效果增加,湿法除尘率也逐渐提高;而当继续增大SDS浓度由0.010%至0.017%时,粉煤灰细颗粒物的脱除率反而降低,在0.017%浓度时,粉尘去除率甚至低于不加润湿剂时。这主要是因为当SDS质量分数至0.010%以上时,溶液表面张力减小的幅度很小,溶液润湿性无明显增加,且实验过程中观察到SDS质量分数增加到0.010%以上时,体系中会产生大量的泡沫,导致处理系统的废水射流流速由1.66m/s降低至1.20m/s,这会导气液两相作用程度降低,粉尘去除率降低[16]。

2.2.2 曲拉通X-100(TritonX-100)的影响

润湿剂曲拉通X-100对粉煤灰细颗粒物在WSA中湿法捕集脱除的影响规律结果如图3(b)所示。由图可知:当曲拉通X-100加入量由0增大至0.001%时,粉煤灰去除率迅速由99.20%增大至99.42%,而当继续增大其值为0.011%时,粉尘去除率几乎没有增加,但继续增大曲拉通X-100质量分数为0.013%时,粉尘去除率又增大至99.57%,再继续增大曲拉通X-100浓度为0.017%时,粉尘去除率出现降低,但高于不加润湿剂值。这表明:曲拉通X-100的润湿效果明显。这是由于非离子表面活性剂在水中不会电离产生电荷,同时非离子表面活性剂容易吸附在固体颗粒的表面,可以降低固体颗粒与液体之间的表面张力,去除率最高达99.57%,但过高的曲拉通X-100浓度反而降低除尘率。

2.2.3 十二烷基苯磺酸钠(SDBS)的影响

润湿剂SDBS对粉煤灰细颗粒物在WSA中湿法捕集脱除的影响规律结果如图3(c)所示。由图可知:当润湿剂SDBS加入的质量分数由0增大至0.010%时,粉煤灰细颗粒物的去除率出现逐渐增大趋势,并在SDBS的质量分数为0.010%时,粉尘去除率达到最大值99.73%,继续增大润湿剂的质量浓度为0.017%时,粉尘去除率几乎保持不变。这一结果与颜金培[17]、付加[21]等研究结果一致。这主要是由于SDBS的加入质量分数由0增大至0.010%时,水溶液的表面张力由72.20mN/m降低至36.71mN/m,当SDBS加入量由0.010%继续增大为0.017%时,润湿剂溶液的表面张力变化不大。

2.2.4 吐温80(Tween80)的影响

润湿剂吐温80对粉煤灰细颗粒物在WSA中湿法捕集脱除的影响规律结果如图3(d)所示。由图可知:当润湿剂吐温80加入的质量分数由0增大至0.001%时,粉煤灰细颗粒物的略有增大;当其继续由0.001%增大至0.013%时,吐温80加入量对粉尘去除率几乎没有影响;但当继续增大吐温80的质量分数至0.017%时,粉尘去除率出现显著增大,去除率达99.55%。 这也可能是因为相对于其他3种润湿剂,吐温80的润湿效果较差,因为需要较大的浓度才能达到较好的润湿效果,除尘率才会出现显著提高。

实验条件:uG=13.17 m/s,c0=4 859.1~5 151.8 mg/m3,uL=1.20~1.66 m/s

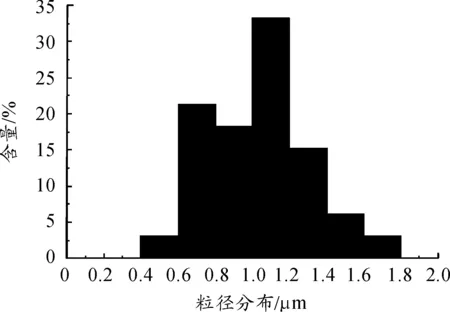

2.3 细颗粒物捕集前后粒径分布变化规律

进口气流uG为13.17m/s、液相射流流速uL为1.60m/s、粉尘初始浓度c0为5 030.8mg/m3时,加入润湿性能最优的SDBS(质量分数为0.010%),在WSA中进行粉煤灰细颗粒物捕集去除研究,并对WSA尾气管中的细颗粒物进行收集,研究考查了细颗粒物在WSA中捕集脱除前后的粒径分布和形貌特性变化规律。

研究结果表明:WSA尾气管中的粉煤灰细颗粒平均浓度为14.59mg/m3,平均除尘率为99.71%。由于尾气管中细颗粒物浓度较少,在相同实验条件下多次捕集得到WSA尾气管中的细颗粒物粒径分布结果如图4所示。与表1中处理前粉煤灰细颗粒的粒径分布对比可知:捕集前粉尘最大粒径为12.700μm,平均粒径为1.637μm。从图4中可以看出:WSA尾气中的细颗粒物的最大粒径为1.670μm,最小粒径为0.54μm,平均粒径为1.050μm。这表明在添加润湿剂的情况下,WSA对1.670μm以上的颗粒物去除效率可达100%。对比表1可知:WSA对粒径低于1μm(即PM1)的细颗粒物也有一定的脱除效果。

图4 WSA尾气管中燃煤电厂粉煤灰细颗粒物粒径分布

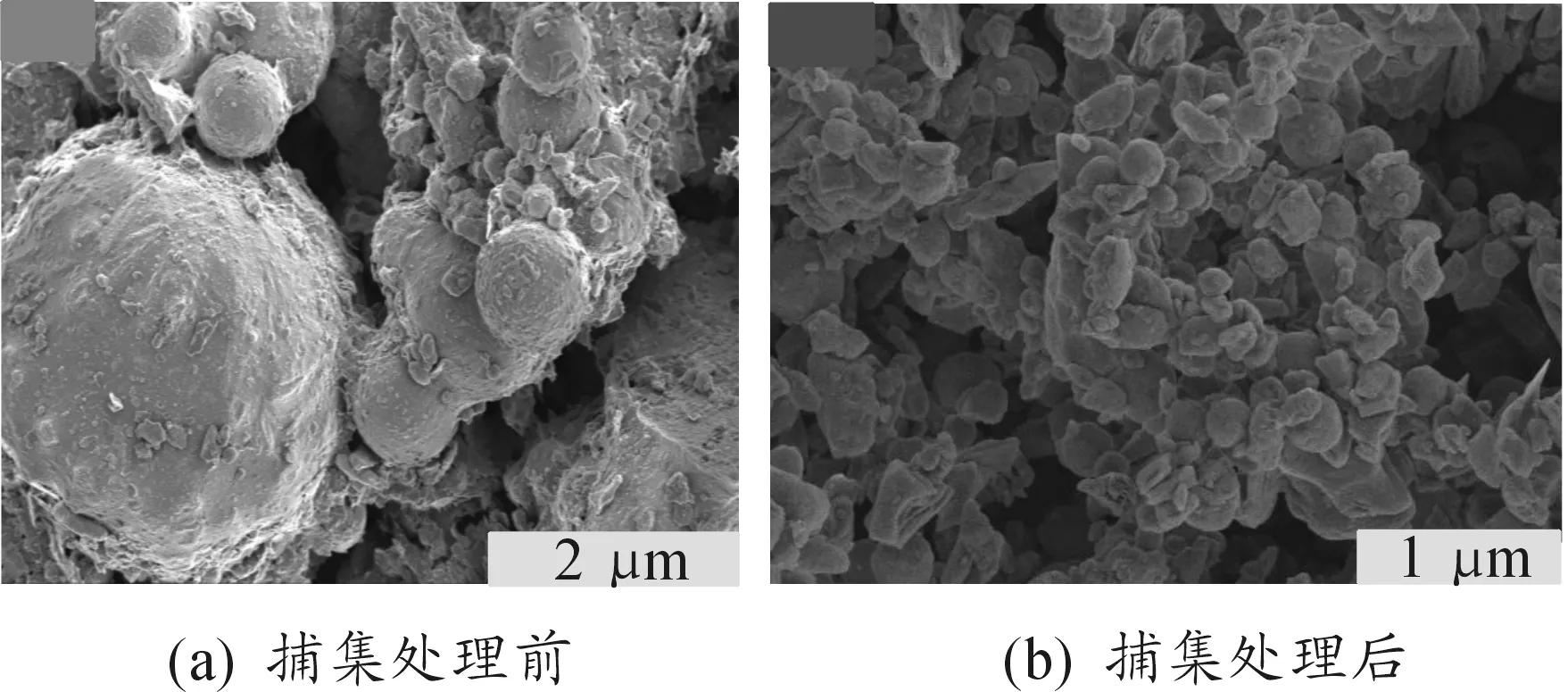

2.4 细颗粒物捕集前后形貌特征变化规律

通过分别对在捕集前和尾气管中粉煤灰细颗粒物进行SEM表征,来研究细颗粒物在WSA中捕集前后形貌特性变化规律,结果如图5所示。由图可知:捕集前粉煤灰细颗粒物主要呈规则的球状形貌,表面粘附有蛛网粘丝状物质;添加润湿剂湿法捕集处理后的WSA尾气管中的粉煤灰细颗粒物主要呈光滑的球状形貌。

图5 细颗粒物在WSA中的形貌特性

3 结论

本工作采用水力喷射空气旋流器(WSA)湿法捕集脱除粉煤灰细颗粒物,研究考查了SDS、SDBS、曲拉通X-100、吐温80这4种润湿剂对WSA湿法除尘效果的影响,并对捕集前后粉尘的粒径分布和形貌特性进行了分析,得出如下结论:

1) SDS、SDBS、曲拉通X-100、吐温80这4种润湿剂均可提高WSA湿法捕集除尘效果,其中添加SDBS,WSA湿法除尘效果最优,粉尘去除率最高可达99.73%,润湿剂添加量均存在较优值,超过较优值粉尘去除率反而有所降低;

2) 捕集前粉煤灰细颗粒物平均粒径为1.637 μm,湿法捕集后WSA尾气中的细颗粒物平均粒径仅为1.050 μm,WSA对1.670 μm以上的颗粒物去除效率可达100%,且其对PM1也有一定的脱除效果;

3) 捕集前粉煤灰细颗粒物为表面粘附有蛛网粘丝状的球状物质,湿法捕集后WSA尾气中的细颗粒物呈光滑小球状。