批生产交付的产品综合信息管理与实践

/北京宇航系统工程研究所

某电子系统的批生产工作在多个项目中并行启动。其中,某项目电子系统在批生产交付过程中共完成上千台套设备的交装,在批生产过程中呈现出产品数量多、产品种类多、对接接口多、进度交付紧、质量要求高和保障资源困难等特点。单套产品交付需经历系统集成、综合试验、上装调试、系统测试和用户交装等各个阶段,应用传统的批生产交付模式虽然保证了研制进度,但在研制成本、资源利用率和保障支持等方面成本高昂。

近年来,研制团队以“产品自动化,交付信息化”的工作思路为指导,以航天产品某电子系统批生产交付为试点,积极开展产品批生产交付模式、信息履历管理和综合信息管理等方面的探索工作,在交付流程规范化、产品交装智能化和信息同步现代化等方面取得了一定成绩,有效保证了某电子系统产品的顺利交付,并同步实现了专业建设与航天产品批生产的同步推进。

一、工作与实践

1.交付流程规范化

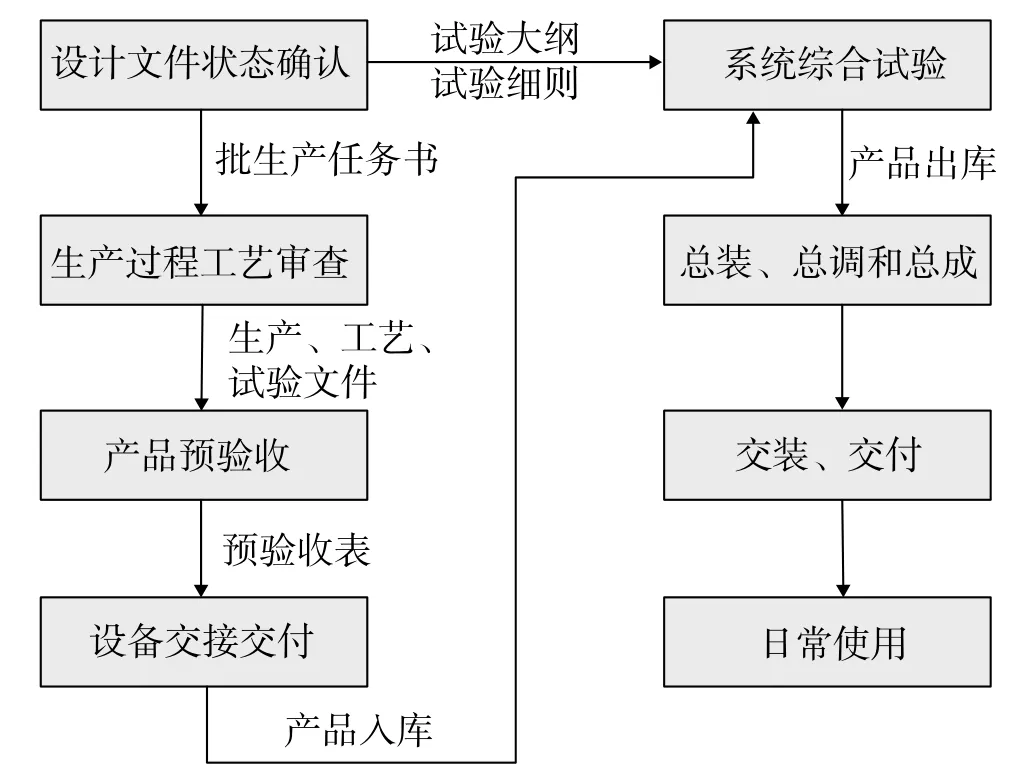

某电子系统产品批生产交付阶段的工作流程主要分为设计文件齐套归档、生产过程工艺审查、产品预验收、设备交付交接、系统综合试验、总装厂上装调试和交付用户等7个环节,各个环节明确职责和责任人,各司其职,保证交付流程的顺利进行。交付流程如图1所示。

一是设计文件齐套归档,由主管设计负责各个单机任务书(技术要求)的提出,并与配套厂家相关人员完成技术指标、电气接口和机械接口的对接。

二是生产过程工艺审查,对产品生产过程的工艺总方案、工艺方法、工艺实现和生产环节的质量管控进行集中的审核和过程跟产。

三是产品预验收,在单机产品完成交收试验和检验验收后,由系统方的主管设计赴现场查阅相关设计文件(第一批次时查阅)、试验报告、工艺文件和生产过程控制文件等资料,并现场对单机产品进行实际的性能指标测试,将现场测试记录和预验收表格带回一起入库归档。

四是设备交接交付,由各单机厂家与各项目负责人进行技术状态对接后,完成产品交付,在此过程中需要做好单机产品交接和出入库记录。

五是系统综合试验,由主管系统负责人整体策划落实,项目试验人员按照项目综合试验大纲进行实际操作,并做好测试记录和试验分析。

六是交总装厂上装调试,由试验人员负责设备现场清点交接,制作交接清单和装箱等工作,按照项目办的统一调度和节点进行产品交付,系统上装后的调试工作根据撰写的装配工艺和测试工艺依次操作,检验合格后交付出厂。

图1 某电子系统交付路径图

七是交付用户,在系统上装、调试、检验合格后,交付给用户进行使用,并交接相关的随车文件,用于日常使用。

2.产品交装自动化

产品交装自动化是指利用图像识别技术实现产品管理表格化、性能测试自动化和质量履历一体化,将原来依靠人力和笔头的作业尽可能转化成自动化的流程,并进行结果的输出和统一管理,主要实现途径如下:

一是出入库智能管理,在接收产品和交货时可以做到自动记录、存储、输出和打印交付表单,产品从进入试验室、试验室测试和离开试验室都要统一进行一体化管控。

二是身份识别与认证,采用试验室身份识别系统,对进入试验室人员的身份进行识别与认证登陆,对不同用户设置不同的操作权限。

三是图形要素采集和转化,依据单机出厂、系统交付、上装联调和集中交装等不同的阶段,利用图形采集器实现对产品状态的统一采集、对比和管理。

四是数据库集中管理,将各单机技术指标、状态信息、存放位置、参试情况、发生问题、文件收集情况等信息集中输出到数据库进行统一管理,同时可对各系统试验情况、交付情况、预验收与验收情况、三单覆盖性情况等进行存储和分类管理。

五是交叉检索和引用,实现数据库的多维检索,从系统、功能、单机信息、试验、文件等层面实现信息的灵活调用和比对管理,用于追踪单个产品的状态把控、统计系统文件覆盖情况等信息。

六是待办任务下发及完成情况统计,可针对项目、系统、单机等多级实施待办任务分类下发,可自定义反馈文件格式,支持多方同步在线编辑,并实时更新。设置任务完成时间提醒、联系人电话跳转拨号、支持资料上传等附加功能,便于对批生产交付、举一反三等问题处理措施的落实情况进行随时跟进。

3.信息同步网络化

信息同步网络化主要是指利用当前互联网的先进技术,助力批生产交付工作的顺利实施和完成,包括批生产过程中的进度信息、交付过程中的问题处理信息和交付用户后的保障支持信息等,其主要要点如下:

一是批生产程序及流程管理,存储批生产程序及管理流程相关要求文档,生成进度图表计划,对各项目批生产进度进行把控。形成多级目录,可随时掌握系统当前批生产进度、整体交付计划和流程关键节点,并可在关键节点处设置用户确认。

二是批生产故障处理信息同步,可对批生产中出现的问题进行录入并多级分类管理,具有多用户信息协同、讨论的功能,同时可自动关联相似案例或预案。

三是因交付用户的特点,需要进行训练保障的任务往往是分散的,这种信息同步采用分布和集中2种方式实现信息分布和集中式推送,利用分布式终端实现对信息的收集和采集,利用集中服务器实现对信息的整理、分类和依据用户的定制化服务。

二、实践效果

某电子系统自批生产以来,按计划完成年度交付任务,这种交付管理模式和产品综合信息管理的实践效果显著,主要体现在以下3个方面:

一是构建了职责明确的流程体系,提高了批生产交装的工作效率。近年来,某电子系统的批生产交装迎来新的历史机遇,单机设备在千余台以上,探索多任务并举下的批生产交付路线,从业务流程源头优化项目办公室、研究室、各单机配套厂家和总装厂等职责;针对综合试验、匹配试验和交付试验多线程并行的境况,有效调配了多方的资源,集中攻关,保证多线程任务的顺利进行,大大提高批生产交付效率。

二是应用先进的图像信息获取手段,提高了产品信息的获取效率和产品信息的可追溯性。采用图像获取的方法,大大减小了人为收录信息的有限性和有效性,在减少重复机械操作的同时增加了产品管理的信息化。同时,对于单机产品从出厂交付、综合试验、总装总调和交付用户的履历信息管理有了明确的信息管理路线,利用数据支撑有效提高了对产品全生命周期管理的科学性。

三是采用信息同步网络化的方法,有效打破了每个交付环节的信息孤岛问题,将单机产品、系统状态等多重信息全部串联起来,实现前后的信息共享、不同时段的信息同步和多个节点的网络化连接,大大提升了批生产交付的效率,对于其他项目的批生产交付具有良好的借鉴作用。

三、后续思路

某电子系统在近一两年的批生产交装过程中,虽然都按照时间完成了产品的顺利交付,围绕交出好产品开展了大量的工作,并积累了丰富的研制经验,但围绕“好保障、保障好”的用户期望,研制团队还有很长的一段路要走。研制团队后续将围绕“如何尽快上手”和“批生产以后的日常维护”开展相关研究,在交出好产品的同时切实从用户实际需求出发,帮助用户实现自主保障的目标。

一是开发相应的模拟训练产品,提升用户日常训练和实际操作水平。在交付过程中,大部分学员采取硬背规程的方式,对实际产品比较陌生或者接触的机会有限,亟需开发一批特定的训练课件、训练产品,用于辅助用户开展相应产品训练。

二是开发综合保障便携式设备,实现对系统的日常维护和保障,可包含系统、单机技术说明,涵盖系统及系统内各单机的基本原理和功能性能指标等信息。可以利用综合保障便携式设备实现对系统链路及单机的典型故障处理和排查,提升自主保障的水平。

研制团队以某电子系统批生产交装为契机,秉承“装备产品化,交付信息化”的工作思路,积极开展批生产交付模式和质量信息履历管理的探索工作,在交付流程优化、产品测试自动化和信息同步网络化等方面取得了一定成绩,某电子系统批生产交装之路必将会越走越顺畅,同时将相关的管理经验进行分享,以指导其他项目批生产交装。