弹箭体结构强度标准化数字设计实践

/北京宇航系统工程研究所

弹箭结构设计过程中,强度(含刚度)是贯穿其中基础而重要的环节。随着航天结构的发展,一方面结构强度设计要求已突破传统静强度设计的概念,扩展到确保产品全生命周期内的结构完整性需求;另一方面为提高运载能力,火箭结构直径增大、轻质化设计要求提高,非线性特性越来越显著。有限元方法及其应用技术的发展,为考虑结构非线性开展多学科联合仿真设计成为可能,并已在我国弹箭体结构研制中广泛使用。

现阶段,我国弹箭体结构强度设计逐步转入以有限元方法为主、工程方法为辅的数字化设计手段,而现有的设计手册、设计标准还主要基于工程方法,不能满足现有弹箭体结构研制需要。且标准内容零散,缺乏系统规划,迫切需要针对现阶段弹箭结构研制设计需要,特别是大直径运载火箭多单位协同合作设计需求,对相关标准进行梳理、规划、修订、完善,构建系统完整、合理有效、可持续发展的弹箭体结构强度设计标准体系和具有行业执行效力的标准规范,为新一代战略、战术、大直径运载火箭结构研制提供技术支撑。

一、技术、标准及实现途径

1.结构强度设计技术及标准现状

现阶段我国弹箭体结构设计手段仍主要基于静强度设计,动强度校核。工程方法主要用于初始设计阶段的结构参数确定和形状规则、均匀结构的强度计算,而有限元方法广泛用于复杂传力结构的优化设计,结构强度校核、承载能力分析及试验设计、试验结果预示等。

近十几年来,结构强度设计和产品制造技术手段发生了较大变化,但相应的设计技术手册和标准规范却没有修改完善。工程计算方法仍然按照20世纪70年代的《导弹结构强度计算手册》和90年代的导弹与航天系列丛书《结构设计》分册,复合材料结构设计主要按照1999年发行的《复合材料结构设计指南》,以及90年代编制的几项行业技术类标准,如QJ1919-90《弹道式导弹弹体结构强度与刚度设计规范》等,这些手册和标准采用的方法是基于线性小挠度理论,根据当前设计、制造工艺水平对试验结果进行修正形成的工程算法,基本没有涉及有限元法。

现阶段,一方面需要根据现有的结构特点,材料、加工工艺水平对原有的工程方法进行适应性修订;另一方面应对有限元建模、分析方法进行规范,保证分析结果的准确性,并与试验结果进行对比分析,总结形成基于有限元法的可靠设计方法。

2. 实现途径

按照标准体系全面性、系统性、可扩展性和时效性原则,构建强度设计标准体系。体系建设过程中,一方面,开展了广泛调研,了解国内外航空航天行业相关情况,参考成熟经验;另一方面,专家牵头,对结构强度设计在型号研制流程中的作用及其应用技术进行了全面梳理,遵循实用、可操作原则,适应弹箭体结构研制特点。

梳理应用过程中存在的问题,针对问题策划相应标准项并逐步落实。现阶段,弹箭体结构研制过程中存在未将有限元分析纳入结构研制流程,对工程方法和有限元法分工不明确,导致出现随意选用问题;有限元法建模、分析手段不规范,带来分析过程、结果控制、质量评估困难问题;强度设计计算过程复杂,用于质量把关的三级审签手段存在执行困难问题等。应在强度设计要求类标准中明确规定结构强度设计流程,工程算法和有限元方法选用原则;方法类标准中明确建模和分析流程及过程中每一步应和不应采用的方法等。

对规则结构、成熟技术可采用数字化手段,按标准要求定制为模板,实现标准执行的执行力,避免人为操纵的随意性。

二、专业标准体系规划与实践

1.构建结构强度专业标准体系

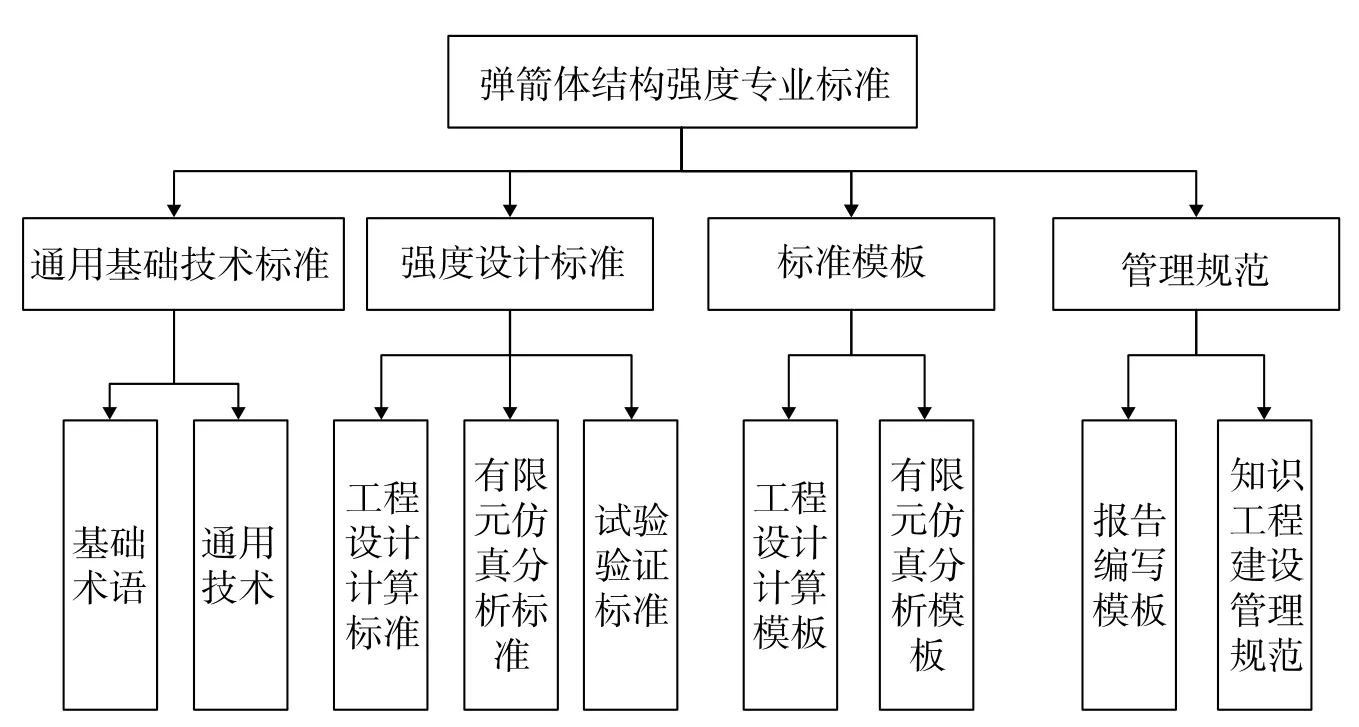

由专家牵头,经专业技术骨干多轮讨论和实践过程不断完善,按照全面性、系统性、可扩展性和时效性原则,建立了如图1所示的弹箭体结构强度专业标准体系,体系内容包括通用基础技术标准、强度设计标准、标准模板及管理规范四部分。

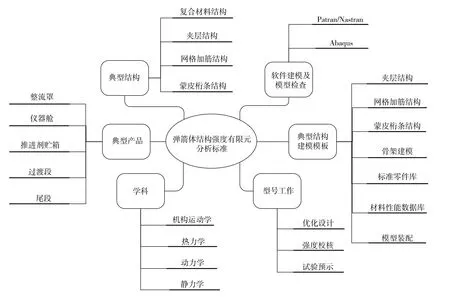

针对有限元方法类标准零基础情况,从结构强度涉及的学科、弹箭体常见结构形式及产品、常用分析软件的建模及模型检查方法、型号分析工作、典型结构建模模板等方面对有限元分析相关内容进行梳理,形成弹箭体结构强度有限元分析标准子体系,如图2所示。

2.运载火箭结构强度有限元分析标准群建设

图1 弹箭体结构强度专业标准体系

图2 弹箭体结构强度有限元分析标准子体系

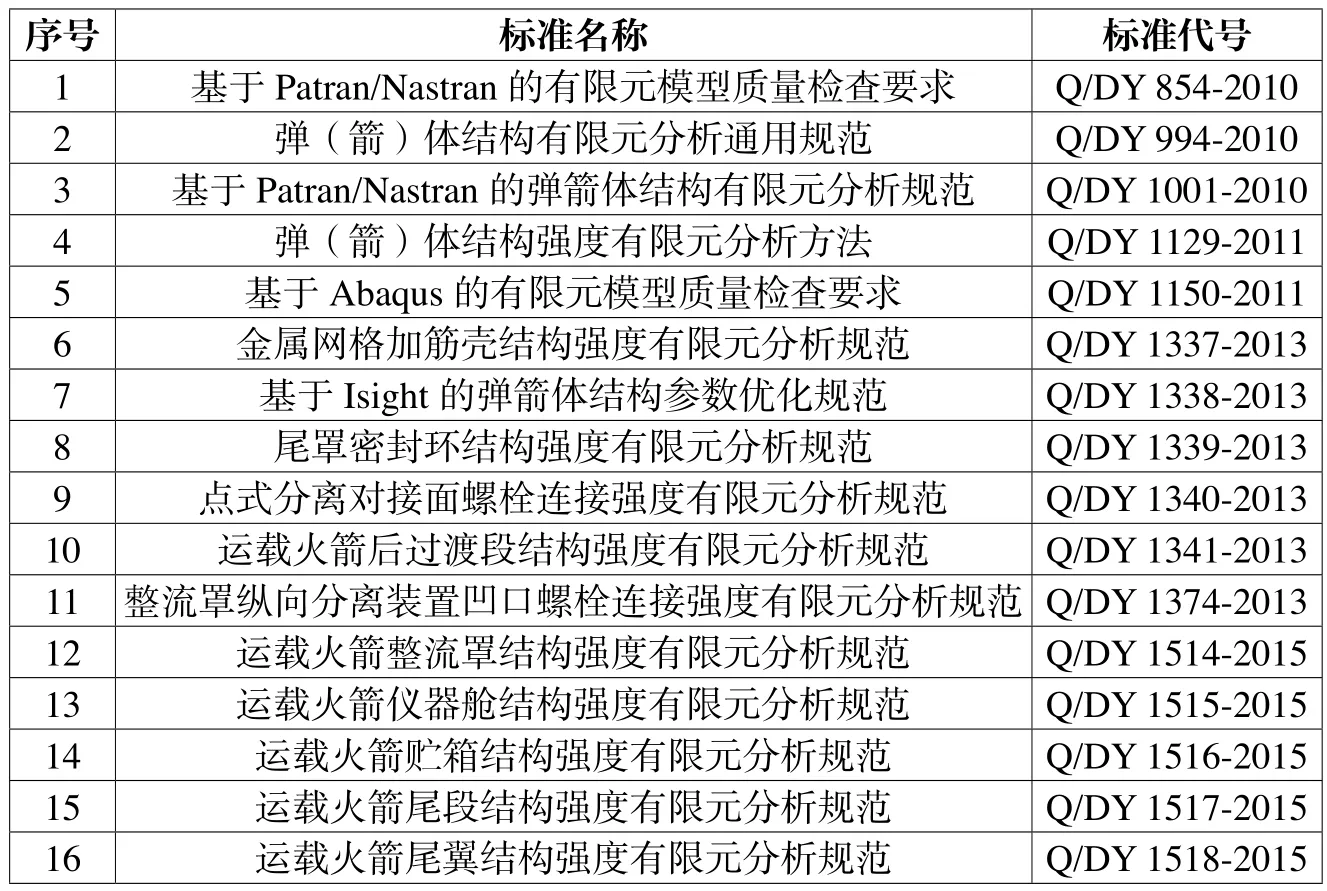

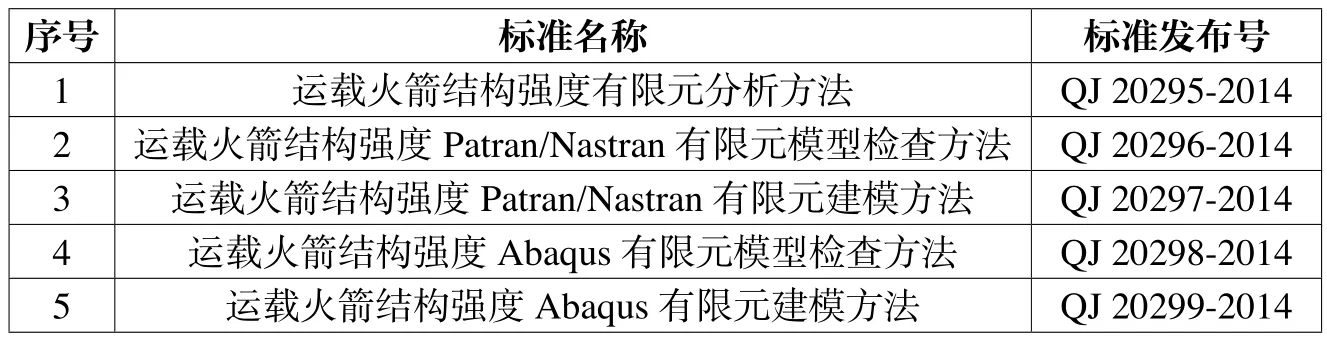

及时总结应用经验,按照急用先行、量力而行、不断完善的原则,逐步建设落实,先后完成了16项有限元分析企业标准,见表1。并联合运载火箭载荷、动特性有限元方法应用专业,成功申报了《运载火箭与导弹武器结构数字化设计与建模标准化制定》国防科工局技术基础科研项目,完成了5项结构强度有限元分析行业标准,见表2。

表1 有限元分析企业标准项目

其中《运载火箭结构强度有限元分析方法》作为通则对结构强度有限元分析流程,分析要素,建模、求解、结构后处理、结果评价、结果修正等结构静、动力学分析涉及的内容进行了详细规范,并对以下基础技术开展研究,确定了技术细节:

一是Abaqus不同单元类型计算精度研究,明确了常用单元类型的优先选用级别。

二是薄壁结构稳定性分析方法研究,明确了各种分析方法适用范围、收敛控制方法,突破了动力学方法求解薄壁加筋壳稳定性关键技术。

表2 运载火箭结构强度有限元分析行业标准

三是动静态问题判据研究,明确了规定动载荷激振频率小于结构一阶固有频率0.2倍,或响应大小和等幅值静力载荷相比放大不超过5%时,可简化为静态载荷。

四是结构强度设计准则,明确了复合材料采用最大主应变或层合板强度理论。

五是计算精度控制方法,明确了要求非线性动力学和动响应分析应调整分析步长或变换分析算法计算,收敛结果差值不大于10%;静力分析应检查应力较大区域,同一节点在不同单元中的最大、最小应力差值不大于10%。

六是结果修正方法,明确了规定临界失稳载荷计算结果按工程计算方法修正;对材料、工艺不成熟结构应基于试验进行模型修正。

其它4个标准对分析流程中软件建模与分析部分,以及各软件的具体操作方法进行了规范。明确了基于Patran/Nastran、Abaqus 2种常用软件的有限元建模和模型检查方法。并定制了一些材料性能数据库,自动化建模、分析、后处理插件,极大提高工作效率的同时确保了有限元建模、分析方法的正确使用。

3.运载火箭结构强度设计要求标准群建设

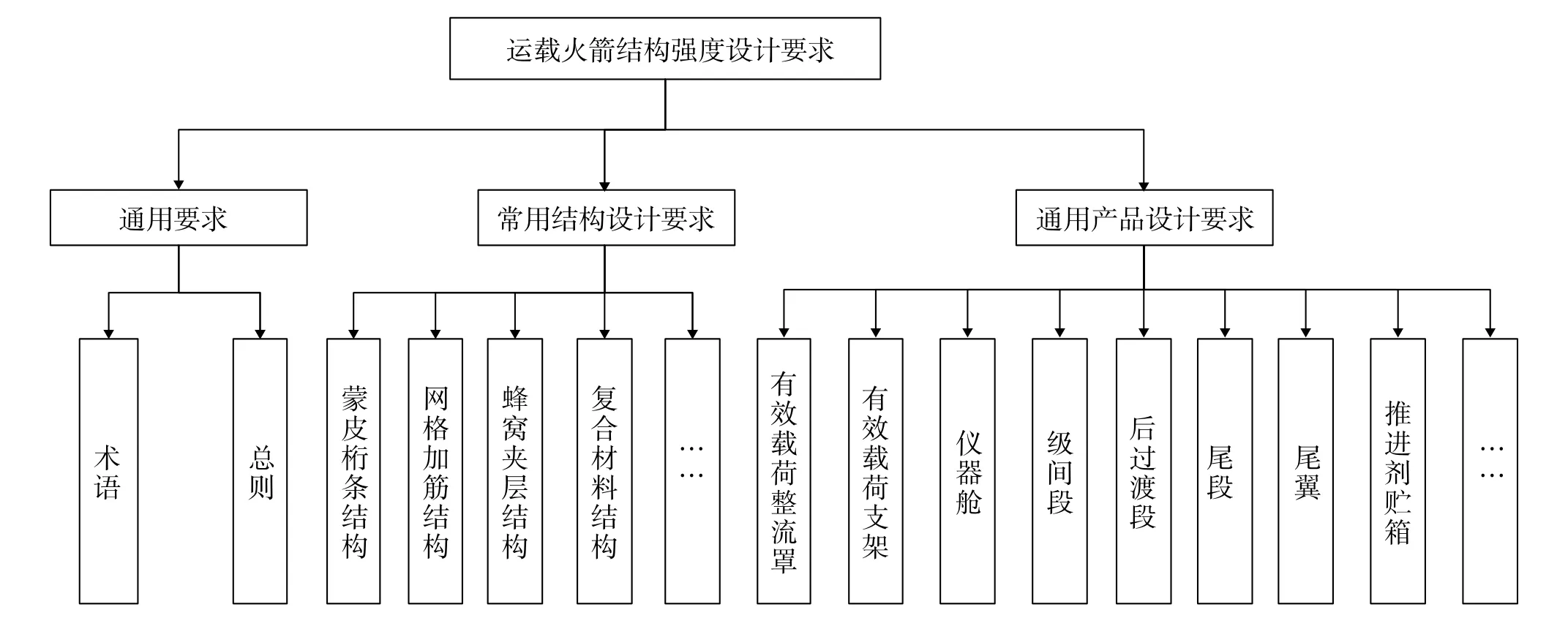

为将有限元分析方法纳入结构研制流程,规范工程计算和有限元方法的选用原则,规划梳理出如图3所示的运载火箭结构强度设计要求标准群,内容包括通用要求和以常用结构形式与通用产品为主线的2套标准。

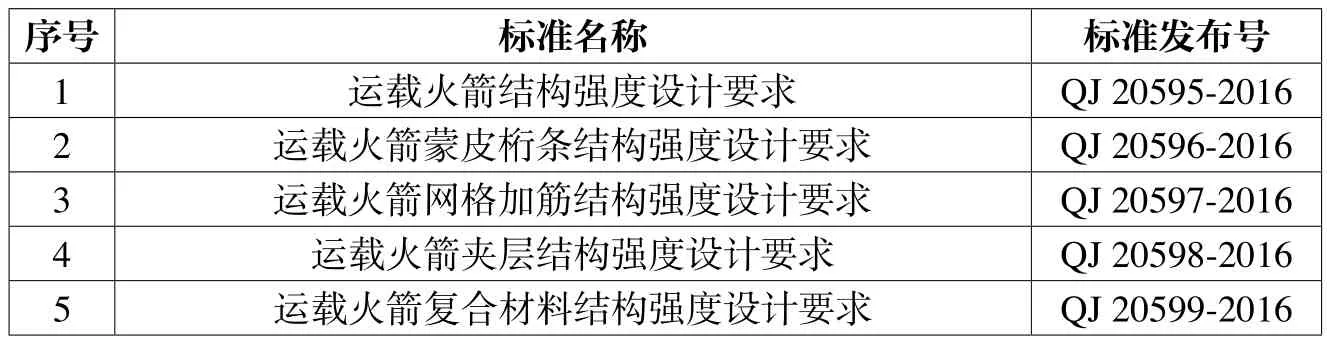

为便于产品引用,基于结构形式的项目先行,成功申报了《大型运载火箭结构强度设计要求标准制定》国防科工局技术基础科研项目,完成5项行业标准,见表3。

《运载火箭结构强度设计要求》作为通则对运载火箭结构强度设计一般要求、设计程序、设计内容和载荷分析、结构设计、强度分析、强度试验、可靠性评估等共性技术进行了详细规范,确定了以下关键技术内容:

图3 运载火箭结构强度设计要求标准群

表3 运载火箭结构强度设计要求行业标准

强度设计准则。金属材料结构应用材料抗拉强度失效准则,塑性材料一般采用第四强度理论、贮箱等压力容器类结构一般采用第三强度理论;复合材料结构应用层合板理论,采用应变控制法或基于单向板和层压板的强度失效准则。

材料性能数据取值。强度性能数据一般取B基准统计值,关键结构可取A基准值,不满足基准统计要求的取下限值,其他性能数据一般取平均值。

工程方法和有限元方法的选用。工程方法主要用于初始设计阶段的结构参数确定和形状规则、均匀结构的强度计算,如内压强度计算、结构临界失稳载荷计算、连接件强度计算、传热计算等;有限元方法用于初始设计阶段的结构优化设计,详细设计阶段的结构强度校核、承载能力分析、试验预示等。

其它4个标准分别对蒙皮析条结构、网格加筋结构、夹层结构、复合材料结构的设计计算方法和特殊要求进行了规范,实现了以下突破:一是将金属和复合材料网格加筋结构工程设计计算方法进行了整合,统一采用基于层合板理论的等效刚度铺平法;二是将泡沫夹层结构设计计算方法纳入标准;三是在复合材料结构设计要求中,和国际接轨,提出了材料许用值、设计许用值和设计值3个层次的强度性能数据概念。总结复合材料结构设计经验,明确了铺层设计原则,并明确了析条、端框等主承力结构和结构过渡、开口补强等关键设计区域的设计方案。

与QJ1919-90《弹道式导弹弹体结构强度与刚度设计规范》相比,此套标准在完全覆盖其全部内容的基础上,不仅纳入了有限元分析方法,明确了两者的适用情况,而且在内容的完整、系统性及技术水平上有很大突破。

4.典型结构强度设计模板定制

对结构强度设计过程中有限元建模、结果处理等一些技术成熟而校审把关困难的问题制定为模板,如材料性能自动导入模板,蒙皮析条结构、网格加筋结构自动化建模模板,螺栓力自动提取模板等,解决了设计过程和结果不受控问题的同时,提高了工作效率。

三、应用价值

标准体系的策划,明确了弹箭体结构强度设计标准化建设详细规划及长远目标。层次分明、系统全面、详细具体的体系在后续标准项目建设实施过程中起到了有效指引作用。

《运载火箭结构强度设计要求》《运载火箭结构强度有限元分析方法》系列行业标准和16项企业标准以及定制的插件基本解决了现阶段结构强度设计存在的问题,初步完成弹箭体结构强度设计标准的更新换代,实现了结构强度设计和有限元分析全过程受控的规范化管理和质量把关的目的。标准编制过程的技术梳理、关键技术研究、调研查新、意见交流、专家评审等环节大大地促进了专业规划完善、技术水平提升。

二十几项标准成果已作为弹箭体结构强度设计分析人员必须掌握的标准文件,广泛应用于CZ-5、CZ-7等型号结构研制过程中,对提高分析质量、分析结果可靠性起到了有效控制作用;作为新员工入职必学文件起到快速引领新人入门的效果;作为外协合同要求,已在大连理工大学、北京航空航天大学等协作单位应用,指导各单位开展工作,控制外协分析任务质量。10项行业标准,在中国航天科工集团第二研究院、中国航天科工运载技术研究院、上海航天技术研究院后续编写的相关标准中多处引用,达到提升行业内整体技术水平,更好地服务于航天的目的。

四、后续工作

后续一方面将继续完成标准体系中规划的项目,另一方面将紧跟结构发展需要,不断修订完善标准体系。

1.产品化结构强度设计及验证标准群

针对弹箭体结构产品化设计需要,可以制定《运载火箭典型产品强度设计及验证》系列标准。按照结构功能,规定一类产品强度设计和试验验证要求。为满足产品化结构快速设计需要,可进一步细化各种产品有限元建模、模型管理要求,技术方法成熟后可定制成模板,实现快速优化设计、强度校核。

2.数字强度试验标准群

针对一些型号,为提高竞争力,缩短研制周期,降低成本,对成熟产品要求采用数字强度试验代替实物试验需要,可以制定《数字强度试验验证》系列标准。考虑现阶段试验测量手段和产品可测范围,研究数字强度试验有效执行流程和方法,形成从试验策划、试验设计到试验实施全方位规范化控制方案。

3.运载火箭结构强度评估和验证平台

进一步将研究成果模板化,形式工程设计计算模板、有限元分析模板,和常用输入数据库、产品试验验证数据库、标准规范、使用说明等形成知识工程库。

在标准体系、模板、知识工程库建立完整,并经实践验证成熟后,可对相关内容进行封装,构建一个具有行业权威的“运载火箭结构强度评估和验证平台”。

通过弹箭体结构强度设计标准化建设,梳理出现阶段弹箭体结构强度设计存在的问题,通过5年的实践,从零开始基本建设形成了基于有限元方法的弹箭结构强度设计标准体系,解决了现阶段存在问题的同时,极大促进了专业发展建设及技术水平的提升,逐步明确了以有限元方法为主、工程方法为辅的结构强度标准化数字设计规划及长远发展目标。

标准规范是数字化设计的质量保证,数字化设计是标准规范的执行保障。在实践中,应根据弹箭体结构研制需要,不断通过发现问题、开展研究、总结研究成果和实践经验,提炼形成标准规范,按标准要求定制模板,实现数字化设计。只有通过弹箭体结构强度标准化数字设计,才能显著提升结构强度设计效率和品质,最终用数字强度试验代替实物试验,充分发挥技术优势,释放人力资源,降低成本,缩短周期,从根本上提升型号竞争力。