纳米材料对TIG焊Q235接头组织及性能的影响

熊剑,董文宁,黄永德,李磊

(1. 南昌航空大学 焊接工程系,南昌 330036;2. 昆山华恒焊接设备技术有限公司,江苏 昆山 215301)

TIG焊是生产制造中应用广泛的一种气体保护焊方法,但因TIG电流承载能力有限,电弧挺度低且电弧热不集中,在实际生产中生产效率低,可焊厚度有限,从而限制了其在各个领域的应用[1—3]。自 20世纪60年代以来,基于传统TIG焊的多种焊接方法被开发应用,如A-TIG焊、磁控TIG焊、TIG复合焊以及 K-TIG 焊等焊接方法[4—7]。A-TIG 是在传统TIG焊前,在待焊工件表面涂敷一层薄的活性剂,这些活性材料具有稳定电弧集中电弧热,改变熔池流动增加熔深及细化晶粒提高接头性能等作用。高晓刚[8]等以氟化物作为活性剂进行A-TIG焊试验,结果显示KF和CaF2活性剂能明显使电弧收缩,从而增加电弧温度,改善焊接头性能。TIG复合焊又可分为TIG-MIG复合焊、激光-TIG复合焊和超声-TIG复合焊等。采用TIG热源与其他热源复合,在焊接过程中能够发挥各自热源优势,形成优势互补[9—10]。雷正龙[11]等在焊接铝合金的试验研究中表示,与单激光焊和TIG焊相比,采用激光-TIG复合焊能够明显提高焊缝质量,减少焊缝缺陷,熔深更大,熔宽更小。Kanemaru[12]等在研究TIG-MIG焊中表示,TIG弧使MIG弧变得稳定,未出现飞溅的现象,在整个焊接过程用时较TIG焊最高可减少44%,焊接效率有较大提高。

随着纳米材料与纳米技术的发展,不少研究学者研究了纳米材料和纳米技术对焊接过程和焊接接头质量的影响。在焊接时添加纳米材料能够消除各种焊接缺陷,扩大焊接方法适用范围,提高焊接接头强度及工件使用寿命。如在焊丝表面涂有纳米薄层能够有效防止焊丝表面氧化和点蚀,在电极中添加一定特定的纳米材料能够改善电极烧蚀状况提高电极使用寿命,通过表面纳米化处理提高接头强度及组织性能[13—14]。

基于上述,文中采用TIG焊的方法对涂覆有不同纳米材料的试板进行表面堆焊试验,探究纳米材料对焊接接头性能及组织的影响。

1 试验方案

试验材料选用 Q235低碳钢板,尺寸为 200 mm×100 mm×6 mm,纳米材料分别为 Al2O3, TiC,SiO2,3种纳米材料被融于石蜡中并制成棒状结构。为保证纳米材料在焊接过程中顺利进入到焊缝中,在低碳钢板表面焊接轨迹上进行钻孔处理,然后将纳米材料均匀涂于待焊部位表面并填充盲孔,盲孔深度为2 mm,盲孔分布和尺寸及纳米材料涂抹区域见图1。

图1 小孔及纳米材料分布Fig.1 Distribution of holes and nano-materials

TIG电源为EWM公司生产的Tetrix351 DC active Arc TIG逆变直流焊接电源,焊接主要参数见表1。试验前采用机械打磨的方法去除氧化层,并用丙酮清洗待焊区域表面。焊接时沿各小孔中心直线行走,焊后沿垂直于焊缝取截面制作金相。取焊缝表面打磨抛光后作摩擦磨损试样。采用体积分数为4%的硝酸酒精腐蚀液进行腐蚀,采用4XB-TV型倒置金相显微镜进行微观组织观察,利用401MVD数字显微硬度计测量焊缝的显微硬度值及其分布,硬度测量点间隔距离为0.5 mm,采用WTM-2E型可控型摩擦磨损试验仪进行耐磨性试验,其摩擦磨损试验参数见表2。

表1 主要试验参数Tab.1 Main test parameters

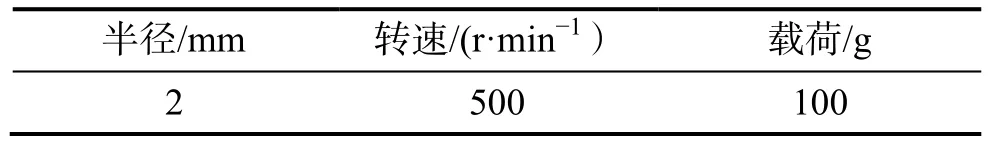

表2 摩擦磨损试验参数Tab.2 Test parameters of friction-wear test

2 结果与分析

2.1 微观组织分析

添加纳米材料与未添加纳米材料无明显变化,焊缝各区域显微组织见图 2,图 2a为母材组织,主要由铁素体与珠光体所组成,图2b为热影响区组织,主要由魏氏组织分布的铁素体和珠光体组成,在近焊缝的热影响区,先共析铁素体在原奥氏体晶界呈片状,针状以一定方向向晶内生长,构成魏氏组织。图2c为焊缝熔合区组织形貌,白色铁素体沿柱状晶界分布,少量无碳贝氏体晶界向晶内生长,晶内为针状铁素体、粒状贝氏体及少量珠光体。

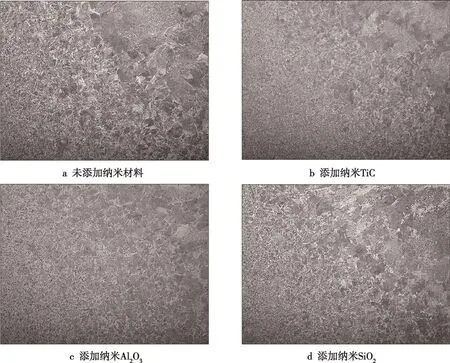

添加不同纳米材料焊缝微观组织见图 3,图 3a为未添加纳米材料焊缝组织形貌,图 3b—3d分别为添加纳米材料TiC, Al2O3, SiO2熔合线附近区域显微组织。由图3可知,添加纳米材料与未添加纳米材料的焊缝组织组成相并未有明显区别,各区域组织形貌见图2。由图3b和3c可看出,添加了纳米材料TiC和Al2O3的组织晶粒得到一定的细化。一方面,纳米材料由于尺寸效应表面能很大,纳米TiC和Al2O3的熔点较高,在熔池结晶的过程中一部分纳米 TiC和Al2O3被排挤在固液界面,依附在长大晶粒前端,增大了界面的过冷度,阻碍晶粒继续长大[15—16];另一方面,TiC和Al2O3作为细化剂随基材熔化在弧搅拌的作用下均匀分布于熔池中,使得有效异质形核质点大量增加,从而达到细化晶粒的作用。从图3d可以看出,添加纳米材料 SiO2的晶粒大小与母材相近,这是因为部分未熔化纳米 SiO2聚集,使形核质点增多,但 SiO2作为表面活性剂提高了传热效率,熔池金属冷却时间延长,导致更多铁素体析出并发生组织长大现象[17]。

图2 焊缝显微组织Fig.2 Microstructure of weld

图3 添加不同纳米材料焊缝微观组织Fig.3 Microstructure of welds with different nano-materials added

2.2 纳米材料对焊缝硬度的影响

距离焊缝中心线的硬度分布见图4,可知,越靠近焊缝中心线硬度越高,但根据所添加纳米材料的不同,其硬度值大小不同,其中添加纳米TiC焊缝硬度最高可达 HV204.4,而添加纳米 SiO2焊缝硬度比未添加纳米材料的焊缝硬度稍低。

图4 添加不同纳米材料的焊缝硬度Fig.4 Weld hardness with different nano-materials added

焊缝硬度值大小与组织形态有关。分析认为,大部分未熔融的TiC颗粒均匀分布于焊缝之中,有弥散强化作用,这是添加TiC纳米材料的焊缝具有最高硬度的主要原因,其次,添加TiC纳米材料的焊缝组织最为细小均匀,其细晶强化对提高硬度也有很大作用,由于细晶强化作用与弥散强化作用同时存在,使含TiC纳米材料的焊缝硬度处于较高水平。对于添加Al2O3纳米材料的焊缝,其显微组织也相对细小,且少量未熔融的Al2O3颗粒作为晶核发生异质形核形成部分等轴晶,这对提高焊缝硬度有很大作用,但是,焊缝中只有少量Al2O3颗粒残留,其弥散强化作用较小,因此与添加TiC纳米材料相比,添加Al2O3纳米材料焊缝的硬度水平较低一些。而添加 SiO2纳米材料焊缝由于引入了过量的 Si元素而导致铁素体大量析出,焊缝组织变得粗大,其硬度值也相应下降,因此加SiO2纳米材料硬度值水平是最低的。

2.3 纳米材料对焊缝耐磨性的影响

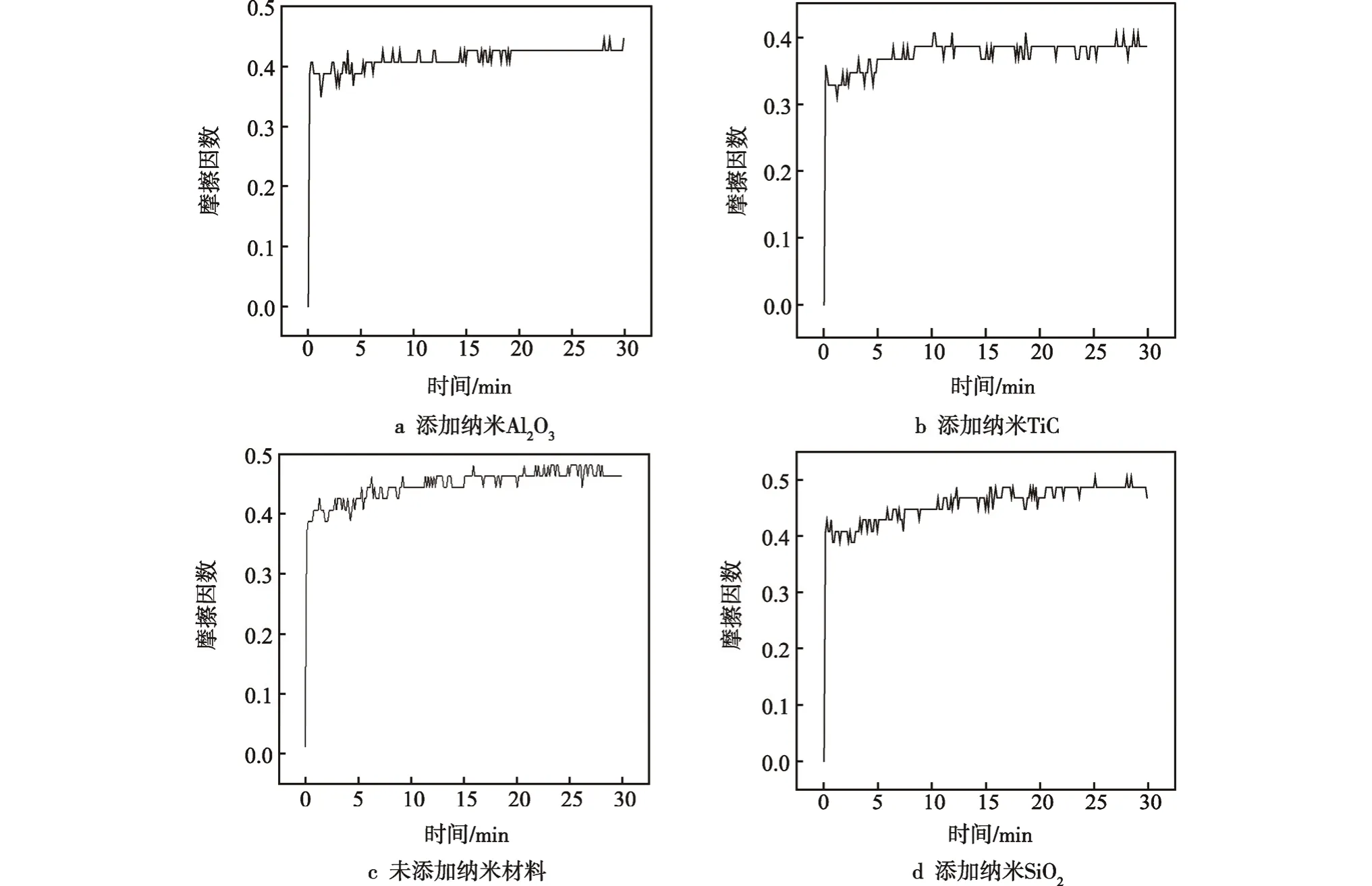

焊缝表面摩擦因数随时间变化的曲线见图5,可知,各情况下摩擦因数曲线都在短时间内趋于稳定。通过比较曲线发现,添加纳米 TiC焊缝摩擦因数最低,大小排序为SiO2>未添加>Al2O3>TiC,其摩擦因数平均值分别为0.395, 0.418, 0.451, 0.458。

添加纳米 TiC和 Al2O3的焊缝中,纳米 TiC和Al2O3颗粒通过弥散强化作用提高了焊缝表面耐磨性,而添加纳米 SiO2导致大量铁素体析出,不利于耐磨性能的提高。材料的摩擦因数不仅与材料的减磨性能有关,还与材料的硬度及组织性能有关。如上所述,添加纳米TiC和Al2O3可细化焊缝晶粒并提高焊缝硬度,而添加纳米 SiO2的焊缝晶粒大小基本没有变化,其硬度略有降低。根据摩擦因数曲线及平均值可知基本符合上述情况。

图5 添加不同纳米材料焊缝表面摩擦因数Fig.5 Friction factor of weld surface of different nano-materials added

3 结论

对添加不同纳米材料进行 TIG焊试验并对焊接接头的微观组织、力学性能、耐磨性进行分析,主要结论如下。

1)添加纳米材料对焊缝熔合区及热影响区的组成相没有影响,熔合区与热影响区主要由铁素体与珠光体构成,在熔合区中还存在少量贝氏体。

2)添加纳米 TiC和纳米 Al2O3能够显著细化焊缝晶粒,由于细晶强化作用其硬度也有一定提升,添加纳米TiC焊缝最大硬度值达HV204.4。添加纳米材料 SiO2的焊缝晶粒尺寸与未添加纳米材料焊缝晶粒尺寸无明显变化,硬度值略有降低。

3)由于 TiC和 Al2O3颗粒的弥散强化作用使添加该两种纳米材料的焊缝表面摩擦因数降低,而添加纳米SiO2的焊缝表面摩擦因数有所增加。