焊接速度对Mg/Cu异种合金搅拌摩擦焊接接头成形的影响

(南昌航空大学 焊接工程系,南昌 330063)

随着现代化工业的快速发展,对零部件的综合性能提出了越来越高的要求,既要有高强度、高硬度及高耐磨性等特点,又要具有良好的导电、导热等多方面的性能。通常情况下,一种金属材料难以满足所有使用要求,因此,将不同性能的金属连接成复合结构件,已经成为一种快速发展的新工艺方案[1—2]。

镁/铜合金具有低密度、高比强度及良好的导热导电等特性,已经在交通、电子、化工等领域得到了广泛应用[3—5]。然而,由于两种合金的物理特性相差太大,导致在两种合金焊接过程中面临着许多问题[6—7]。采用传统的熔焊方法焊接时,焊接热输入太大,焊缝内部很容易产生气孔、夹杂以及大量的脆性金属间化合物,导致接头开裂,接头成形困难[8—10]。搅拌摩擦焊是一种固相连接技术,焊接过程中母材金属不熔化,可以避免传统熔焊过程中出现气孔、夹杂等缺陷,且焊接热输入较低,可有效减少异种材料焊接时所形成的脆性金属间化合物,提高接头力学性能,因此被认为是异种轻金属最理想的焊接方法[11—12],然而,目前关于Mg/Cu异种合金搅拌摩擦焊接技术的研究极为少见。

基于此,文中以 Mg/Cu异种合金搅拌摩擦焊接为研究对象,通过改变焊接速度来改变焊接过程中的热输入量,分析焊接速度对 Mg/Cu异种合金搅拌摩擦焊接接头宏观成形、微观结构及力学性能的影响。借此研究结果来揭示 Mg/Cu异种合金搅拌摩擦焊接接头的成形机理,以期为 Mg/Cu异种合金搅拌摩擦焊接技术研究提供理论指导和科学依据。

1 试验方法及过程

采用圆锥形左螺纹搅拌头进行焊接试验。搅拌头夹持柄和轴肩的加工材料选用热处理状态的 H13模具钢,而搅拌针则选用固溶时效态GH4169镍基高温合金。其中,轴肩端面形状为三螺旋槽形,螺旋槽深度为0.5 mm,轴肩直径为21 mm;搅拌针表面加工成左螺纹,螺距为1 mm;搅拌针根部直径为6 mm,端部直径为5 mm,长度为4.8 mm。

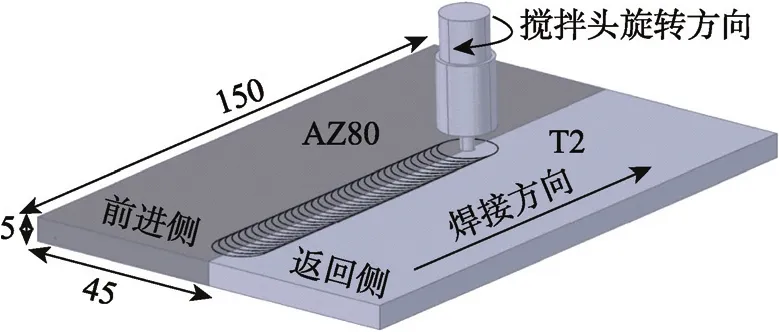

试验基材选用厚度为5 mm的铜合金(T2)和镁合金(AZ31),待焊件尺寸加工成150 mm×45 mm。焊前使用水砂纸进行打磨,并用丙酮对待焊工件表面进行清理。焊接设备选用X35K型立式铣床改装的搅拌摩擦焊机,焊接时搅拌头作顺时针旋转,焊接工艺参数选取:保持 950 r/min的搅拌头旋转速度不变;采用75, 95, 118 mm/min这3种焊接速度;倾斜角为2°;下压量为 0.2 mm。此外,为了获得良好的接头,焊接时搅拌针向镁合金侧偏移1 mm,焊接示意图见图1。

图1 Mg/Cu合金搅拌摩擦焊接示意图Fig.1 Schematic of friction stir welding Mg/Cu alloys

焊后,沿着垂直于焊接方向截取金相试样和拉伸试样。金相试样经过粗磨、细磨、抛光后,配比不同的腐蚀剂对试样进行腐蚀。其中,用来腐蚀铜合金的腐蚀剂为50 mL的NH4OH+20 mL的H2O2+50 mL的H2O的混合溶液,而用来腐蚀镁合金的腐蚀剂则为体积分数为 4%的硝酸酒精溶液(4 mL的 HNO3+96 mL的C2H5OH)。随后,采用4cxe型金相显微镜和扫描电子显微镜对试样组织进行分析。为了分析焊接速度对接头力学性能的影响,采用WDW-50型微机控制电子万能试验机对拉伸试样进行测试,其拉伸试样尺寸见图2。

图2 接头拉伸试样尺寸Fig.2 Sizes of tensile sample of joint

2 结果与分析

2.1 焊缝表面宏观成形

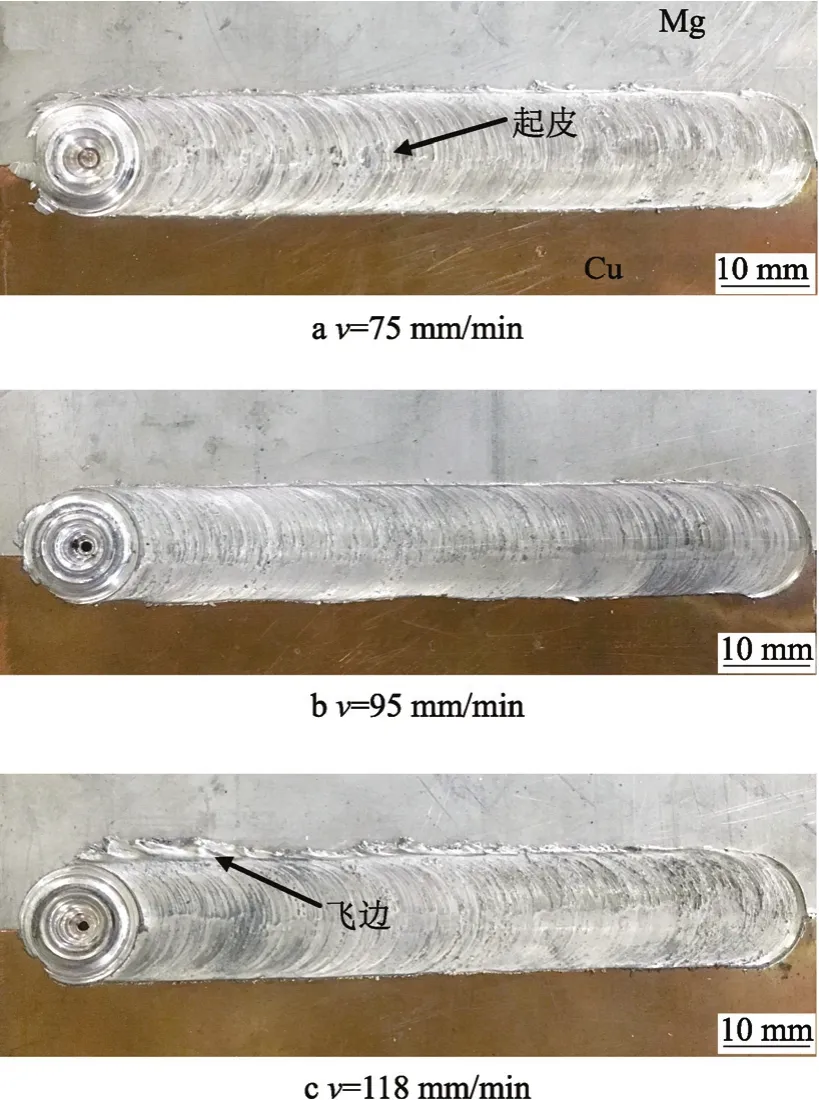

保持搅拌头旋转速度950 r/min不变、改变焊接速度条件下获得的焊缝表面成形形貌见图3。可见,随着焊接速度的提高,焊缝表面成形质量呈现先变好后变差的趋势。其中,当焊接速度为75 mm/min时,焊缝中心表面出现了明显的起皮现象,两侧有少量的飞边;随着焊接速度增加至95 mm/min时,焊缝表面变得良好,表面较光滑,焊缝两侧无明显飞边;继续增加焊接速度至118 mm/min时,焊缝表面较粗糙,两侧的飞边明显增多。

分析认为,在一定范围内,当搅拌头旋转速度不变时,随着焊接速度减小,焊接热输入量增加[13]。由此可知,当焊接速度较大时,焊接热输入较小,焊缝金属的塑化程度不够,金属的流动能力较差,导致焊缝表面成形较粗糙,两侧飞边较大,如图 3a所示。适当减小焊接速度,焊接热输入显著增大,焊缝金属的塑化程度较高,流动充分,使得焊缝表面成形较光滑,两侧没有飞边形成,如图3b所示。然而,当焊接速度较低时,搅拌头与焊缝金属接触界面的摩擦状态可能由黏着摩擦向滑动摩擦转变[14],焊接热速度降低,反而不利于焊缝成形,如图3c所示。

图3 焊缝表面成形形貌Fig.3 Macrostructures of weld surface

2.2 焊缝横截面形貌

为了分析焊接速度对焊缝内部成形质量的影响,对不同焊接速度下的横截面形貌进行观察,焊缝横截面形貌见图4。可见,在保持旋转速度不变的情况下,适当减小焊接速度可改善焊缝内部成形质量。其中,当焊接速度为118 mm/min时,焊缝中心混合区呈“钩状”型分布,少量的铜合金嵌入镁合金侧,且靠近铜侧还存在明显的孔洞缺陷,表明焊核区内镁、铜两合金的混合程度较差,如图 4c所示。随着焊接速度减小至95 mm/min时,混合区内镁、铜合金的混合程度显著增大,混合区形状由之前的“钩状”型向球型转变,其内部主要由交替叠加的镁、铜层片结构组成,内部孔洞缺陷消失,如图4b所示,但是,当焊接速度继续降低至75 mm/min时,混合区两合金金属混合程度反而有所降低,且内部出现了细小的孔洞缺陷,如图4a所示。

搅拌摩擦焊接过程中,焊接速度对焊接热输入量具有决定性的影响[15]。在相同的旋转速度条件下,随着焊接速度的减小,单位长度内的焊缝热输入量增加[16]。由此可知,当焊接速度从118 mm/min减小至95 mm/min时,焊缝热输入量得到显著增加,焊缝内部的金属塑化程度增加,周边冷金属的约束力减小,焊核区内的塑化金属向周围的迁移程度增大,导致混合区内两合金金属的混合程度增大,孔洞缺陷消失,但是,当焊接速度低于某一范围值时,焊缝金属的升温速率太快,搅拌头与焊缝金属接触界面的摩擦状态瞬间转变为滑动摩擦,反而会降低焊接热输入量,焊缝金属流动能力下降,混合区内金属混合程度不够,内部易形成孔洞缺陷。

图4 焊缝横截面形貌Fig.4 Cross sections of welds

2.3 微观结构

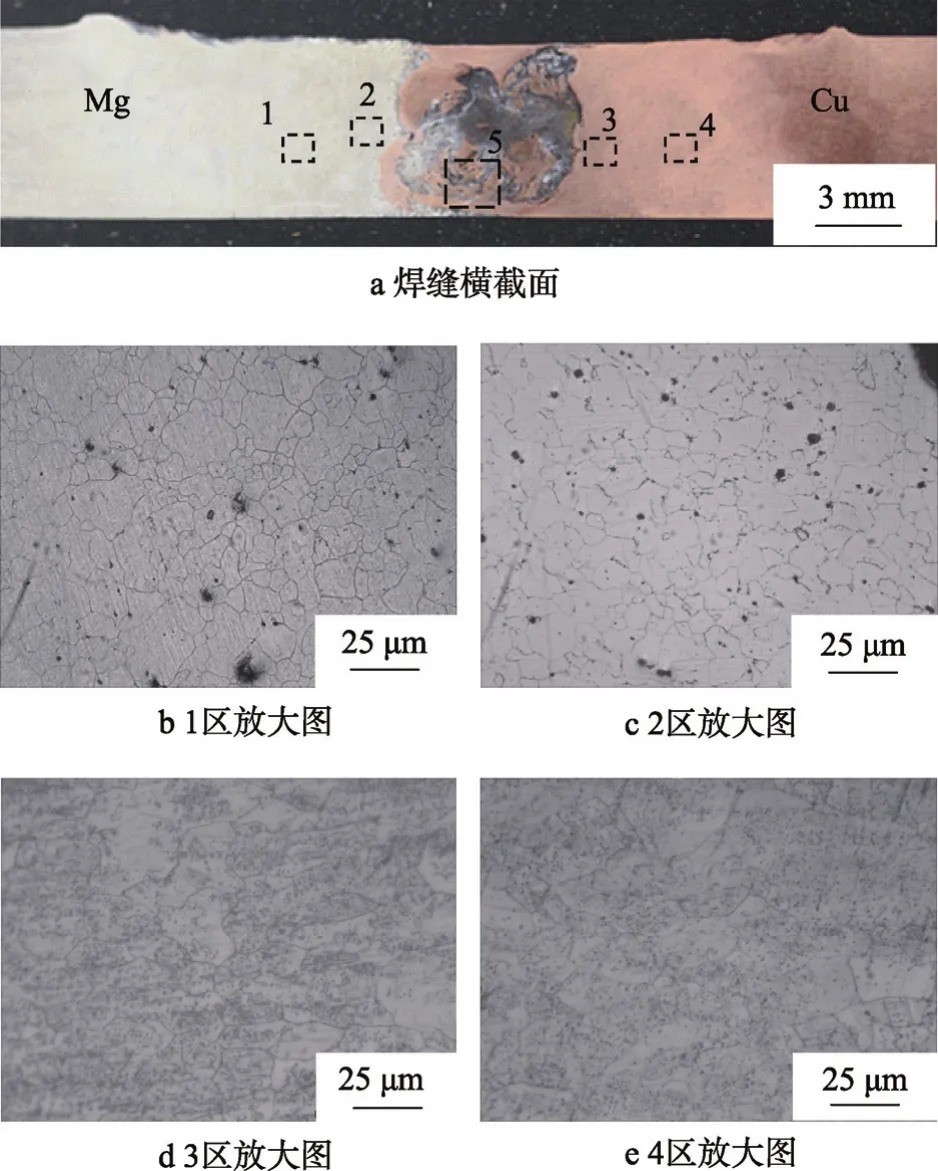

图5 接头各区域内的显微组织Fig.5 Microstructures of different zones of joint

旋转速度为950 r/min、焊接速度为95 mm/min的条件下获得的焊缝横截面形貌及显微结构见图5。其中,图5a为焊缝的横截面形貌,图5b和5c为焊缝镁侧热影响区和热力影响区的显微组织,图5d和5e为焊缝铜侧热力影响区和热影响区的显微组织。由图5可见,焊缝主要由母材、热影响区、热力影响区和焊核区组成,其中混合区位于焊核区中心。此外,在搅拌头的搅拌力作用下,焊缝镁、铜两侧热力影响区内均形成了细小的、拉长的显微组织;而热影响区内的组织发生了明显的粗化;而混合区主要由镁铜两合金金属层片交替叠加组成。

为了分析混合区内不同位置处的化学成分,对图5a中的局部区域 5区进行扫面电镜分析,如图 6所示。由图6可见,混合区内组织较为复杂,主要由板条状(灰色长条)和颗粒状(白色颗粒)组织组成;此外,在板条状组织边界处由白色的产物生成。

图6 焊核区内局部区域的SEM图Fig.6 SEM image of local area in the nugget zone

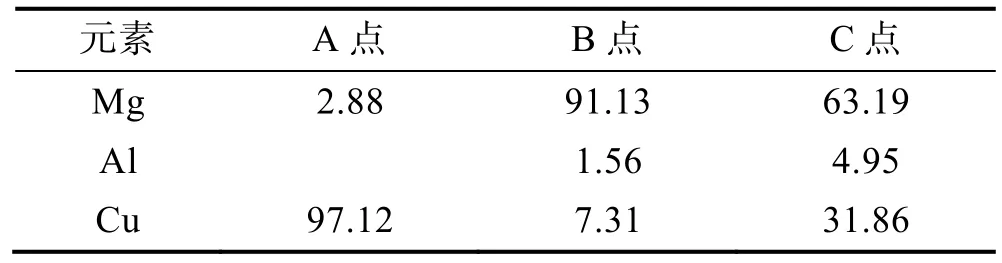

为了确认不同位置处的产物,对各位置进行EDS点扫描,结果见表1。由表1可知,A点位置主要含Cu元素,表明混合区内灰色条状物主要为层片状的铜合金;B点位置主要为Mg元素,表明混合区内的白色颗粒主要为破碎的镁合金颗粒;而C点位置处的Mg∶Cu约为2∶1,表明层片状铜合金边缘有少量的金属间化合物Mg2Cu生成。

表1 焊核区中不同位置处的元素含量(原子数分数)Tab.1 Element content of different points in the nugget zone (fraction of number of atoms) %

2.4 力学性能

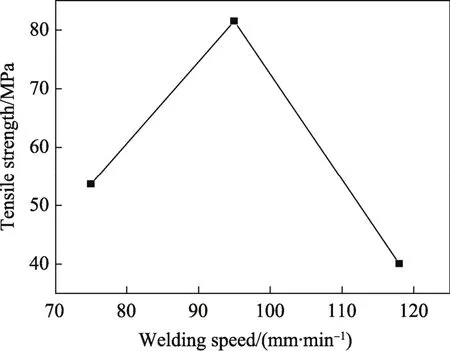

不同焊接速度条件下获得的接头力学性能变化趋势见图 7。由图 7可知,随着焊接速度的减小,接头的抗拉强度先增大后减小,其中,当焊接速度为 118 mm/min时,接头抗拉强度最低,仅为39.8 MPa。随着焊接速度减小至95 mm/min时,接头抗拉速度得到显著提高,达81.5 MPa。继续减小焊接速度至75 mm/min时,接头抗拉强度反而降低,达53.5 MPa。

图7 不同焊接速度下接头的力学性能Fig.7 Mechanical properties of joints produced at different welding speeds

结合图4中接头横截面形貌可以发现,由于焊接速度较大,焊接热输入较低,导致焊缝内部出现了明显的孔洞缺陷,且两金属的混合程度较差,接头的力学性能最差。随着焊接速度的减小,焊接热输入明显增大,焊缝金属的塑化程度提高,流动能力增强,使得焊缝成形质量得到显著提高,但焊接速度太低时,反而由于搅拌头与金属的摩擦界面状态发生改变,焊接热输入反而较低,接头力学性能变差。

3 结论

1)采用工艺参数为 950 r/min的旋转速度、95 mm/min的焊接速度焊接时,可以获得表面成形良好,内部无孔洞缺陷的接头。

2)随着焊接速度的增加,焊缝中心混合区由钩状型向球型转变,混合区主要由层片状铜合金、颗粒状镁合金和金属间化合物Mg2Cu组成。

3)接头力学性能随着焊接速度的增大呈现先增大后减小的趋势。其中,当焊接速度为 95 mm/min时,接头的抗拉强度最大,达81.5 MPa。