不同制备工艺对糯米粉特性及面条品质的影响

任真真,李力,郑学玲

(河南工业大学粮油食品学院,河南郑州450001)

糯米一般呈白色不透明状,其所含淀粉几乎全部为支链淀粉,黏性大、胀度小、韧滑柔软[1]。糯米的产量虽远不及籼米和粳米但却与人们的生活息息相关,我国传统节日有许多糯米制品,年糕、粽子、重阳糕等。近年来糯米的应用范围也在不断地扩展并应用于食品加工业。有研究发现将糯米粉应用到冰淇淋,不仅可以增加冰淇淋的风味,还可以生产出健康高脂的冰淇淋[2]。目前糯米应用在面制品中较少。我国是面条的发源地,面条作为重要的主食之一,随着人们消费水平的提高,人们的消费更侧重于营养健康和花色品种,目前也有许多研究报到了具有营养保健功能的面条品种[3-5]。因此,将糯米粉添加到面粉中制作面条不仅丰富了面条市场,同时对糯米应用以及原料的加工具有重要意义。

我国糯米粉典型的加工方法主要有干法、半干法、湿法。干法制粉操作简单,成本较低,但由于机械力的作用会引起淀粉颗粒的损伤甚至分子部分降解,干法加工过程中由于原料温度的升高容易导致粉质变性、色泽差、口感不够细腻等[6]。湿法制粉粉质细腻,淀粉损伤程度较小,但存在营养物质流失严重、能耗高、污染严重等问题。半干法工艺较干法工艺有所进步,一般认为半干法加工糯米粉的品质要高于干法,因为半干法经过调质使得糯米的淀粉颗粒得到适度的膨润、疏松,比干磨更容易粉碎。高晓旭等[7]研究发现半干法磨粉可以改善米粉的粉质特性,淀粉颗粒较完整,并更接近于湿米粉的品质。

以面粉为主要原料,通过添加不同制备方法的糯米粉制备面条,研究不同制备条件下糯米粉的理化特性,以及对面条品质的影响。本试验既对糯米应用和糯米原料的加工有重要的意义,又为改良传统面条生产提供了一定的理论依据。

1 材料和方法

1.1 试验材料

糯米、小麦粉:市售;面粉:神象特一粉,水分含量11.59%,灰分含量0.59%(干基),蛋白质含量12.02%(干基)。

1.2 主要仪器与试剂

101A-2型电热鼓风干燥箱:上海试验仪器厂;SHZ-D(Ⅲ)循环水式真空泵:巩义市予华仪器有限责任公司;FDV超细粉碎机:北京兴时利和科技发展有限公司;JMS-50DX胶体磨:廊坊市盛通机械有限公司;BT-9300H激光粒度分布仪:丹东市百特仪器有限公司;WGB-2008A型白度仪:杭州其伟光电科技有限公司;803303 Brabender黏度仪:布拉班德公司;JHMZ 200针式和面机、JMTD 168/140试验面条机:北京东方孚德试验仪器有限责任公司;TX-XT plus型质构仪:英国Stable MicroSystems公司;QUANTAN FEG250扫描电镜:TED PELLA,INC;碘化钾:天津市科密欧化学试剂有限公司;铁氰化钾:洛阳市化学试剂厂。

1.3 试验方法

1.3.1 糯米粉的制备

1.3.1.1 干法糯米粉的制备

糯米倒入超细磨进行粉碎,磨好的糯米粉过80目筛并收集筛下物,装于密封袋中保存待用。

1.3.1.2 半干法糯米粉的制备

称取100 g糯米,按照糯米∶蒸馏水为1∶3(质量比)的比例浸泡,直至糯米内部无白心,且可以用手直接碾碎。浸泡完成后将明水倒出,记录倒出明水的体积。浸泡水的体积和明水体积之差为最大吸水率。将糯米调质到最大吸水率后粉碎并过80目筛,收集筛下物,于40℃下干燥,装于密封袋中保存待用。

1.3.1.3 湿法糯米粉的制备

参照高晓旭[7]的润米方法,将糯米与水按照1∶2(质量比)的比例混合,将浸泡完成后的糯米放入胶体磨中,并加入糯米质量的55%的水,在胶体磨中粉碎到米浆中无明显的颗粒感即可。米浆真空抽滤后,进行冷冻干燥。用超细粉碎机粉碎,过80目筛,保存样品待用。

1.3.2 基本组分的测定

水分含量测定具体参照GB 5009.3-2016《食品安全国家标准食品中水分的测定》;粗淀粉含量的测定具体参照GB/T20378-2006《原淀粉淀粉含量的测定旋光法》;粗蛋白含量测定具体参照GB 5009.5-2016《食品国家安全标准食品中蛋白质的测定》;灰分的测定:参照GB 5009.4-2016《食品安全国家标准食品中灰分的测定》;白度的测定:使用WGB-2008A智能白度测定仪;面粉糊化特性的测定:参考国标GB/T 14490-2008《粮油检验谷物及淀粉糊化特性测定黏度仪法》。

1.3.3 粒径分布

取不同磨粉方式得到的样品,用激光粒度分析仪测定粉碎后糯米粉的粒径分布。

1.3.4 糯米粉微观结构的测定

采用QUANTAN FEG250扫描电镜观察3种不同制备工艺糯米粉的微观结构,将干燥好的样品均匀的分散在双面导电胶上,然后固定铝平板上,真空喷金后装样观察,在加速电压13 kV下放大5 000倍观察。

1.3.5 冻融稳定性测定

准确称取2 g糯米粉(干基)试样于离心管中,加入蒸馏水配制成6%的粉乳,将粉乳在沸水浴中加热20 min,自然冷却至室温。将离心管放入-18℃的冰箱中,24 h后取出自然解冻8 h,4 000 r/min离心20 min后,弃去上清液,对离心管下层物称重后整理记录数据。沉淀物重

1.3.6 溶解度和溶胀度测定

称1 g糯米粉(干基)在50 mL离心管中,加水配制成质量分数5%的粉乳,分别在40、60、80℃恒温振动摇床振荡30 min,3 000 r/min离心20 min,移除上清液,于105℃的烘箱中烘至恒重,得到被溶解的淀粉量,称重 A(g),离心管中糯米粉的质量为 P(g),分别计算原料在3种温度下的溶解度,溶胀度。计算公式如下:

1.3.7 生面条的制作

面条制作方法参照SB/T10137-1993《中华人民共和国行业标准面条用小麦粉》并进行改进,3种不同制备工艺的糯米粉以10%的比例与面粉混合,以目标水分35%计算加水量。和面7 min,面絮醒发20分钟后,2 mm压片5次成型,将面片对折,从3 mm开始继续压片,将面片逐渐压薄至1 mm,最后切条得到直径2 mm的面条。

1.3.8 面条品质分析

1.3.8.1 面片色度测定

用铝盒按压5个面片,叠放在一起,用便携色度仪测定面片的亮度,红绿值,黄蓝值。每个样品测定3个平行。

1.3.8.2 面片流变测定

将压片后的面片用铝盒取3片,进行频率扫描。仪器参数参考文献并适当改进[8]:使用P35TiL转子,平板直径35 mm,夹缝距离1 mm,应变0.5%,温度25℃,频率0.1 Hz~10 Hz,每个样品测定3个平行。

1.3.8.3 面条蒸煮特性测定

面条最佳煮制时间的测定:取20根约22 cm左右面条置于500 mL沸水中煮制,用载玻片切开面条,观察面条断口是否存在白芯。直到面条断口不再出现白芯,即为面条的最佳蒸煮时间。

面条干物质吸水率测定:取烹煮前面条的水分为W(%)的20根面条,约22 cm左右,称重记为m1(g),置于500 mL沸水中,按照最佳蒸煮时间煮熟,然后用筷子夹出放到水龙头下冲洗冷却,一段时间后将面条放入事先准备好的纱布上静置,充分吸取面条表面的水分,称重,记为m2(g)。

蒸煮损失率测定:收集煮制过面条的水,用容量瓶定容至500 mL,充分混匀后量取200 mL面汤于事先准备好的500 mL烧杯(m0,g)中,将烧杯放进105℃的电热鼓风干燥箱内烘至恒重,记为m3(g)。

1.3.8.4 面条食用品质测定

参照SB/T10137-1993《中华人民共和国行业标准面条用小麦粉》进行感官评价。

1.3.8.5 面条的质构特性测定

参数设定:选用HDP/PFS型探头;测前速度:2.0 mm/s;测试速度:2.0 mm/s;测后速度:0.8 mm/s;压缩程度:75%;最小感应力:5 g;压缩间隔:5 s。

1.3.9 数据处理

试验数据用平均值±标准差表示,使用Microsoft Excel进行数据统计,使用SPSS对数据进行相关性分析和使用Origin8.5进行绘图。

2 结果与分析

2.1 糯米粉特性分析

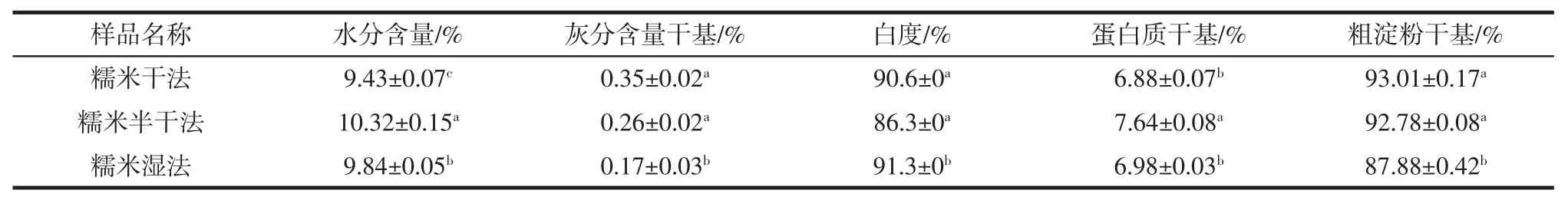

糯米粉的品质主要受糯米原料品质和加工技术两方面的影响。糯米粉白度较高,且淀粉含量较高。糯米的理化特性对面条制作有着重要的意义。不同制备工艺糯米粉的基本特性见表1。

表1 不同制备工艺糯米粉的基本特性Table 1 Physiochemical indexes of glutinous rice flour with different milling processes

由表1可知,糯米湿法的灰分最低,糯米干法的灰分最高。主要是因为干法生产只能将砂石土块等去除并不能像半干法和湿法经过水的浸泡将糯米表面的一些灰尘进行清理,致使糯米干法灰分较大。糯米干法和糯米半干法的白度低于糯米湿法,由于糯米干法和半干法在粉碎的过程中,机械力大,产生的热量高使得一些酚类物质被氧化[9],从而白度降低。糯米湿法的蛋白质含量和淀粉含量均比较低,这可能是由于蛋白质有一部分为清蛋白,可溶于水,在湿法的浸泡过程使得蛋白质流失。淀粉的损失可能是粉碎过程中,小颗粒淀粉的流失造成的。

2.1.1 粒径分布

糯米粉加工过程中,原料粒度对米粉的色泽、破损淀粉含量、糊化特性[10],及对最终制品的品质会表现出一定程度的影响[11],见表2。

表2 不同制备工艺糯米粉粒径分布Table 2 Particle diameter distribution of glutinous rice flour with different milling processes

表2研究表明,糯米湿法的D10、D50均最小,颗粒度最细,糯米半干法最大,颗粒度较大。这可能是因为糯米湿法加工的浸泡过程和制粉机械不同引起,湿法加工浸泡比较完全,并且经过两次粉碎,致使颗粒最细。超细粉碎机由于机械粉碎力较大,糯米干法颗粒度较小。

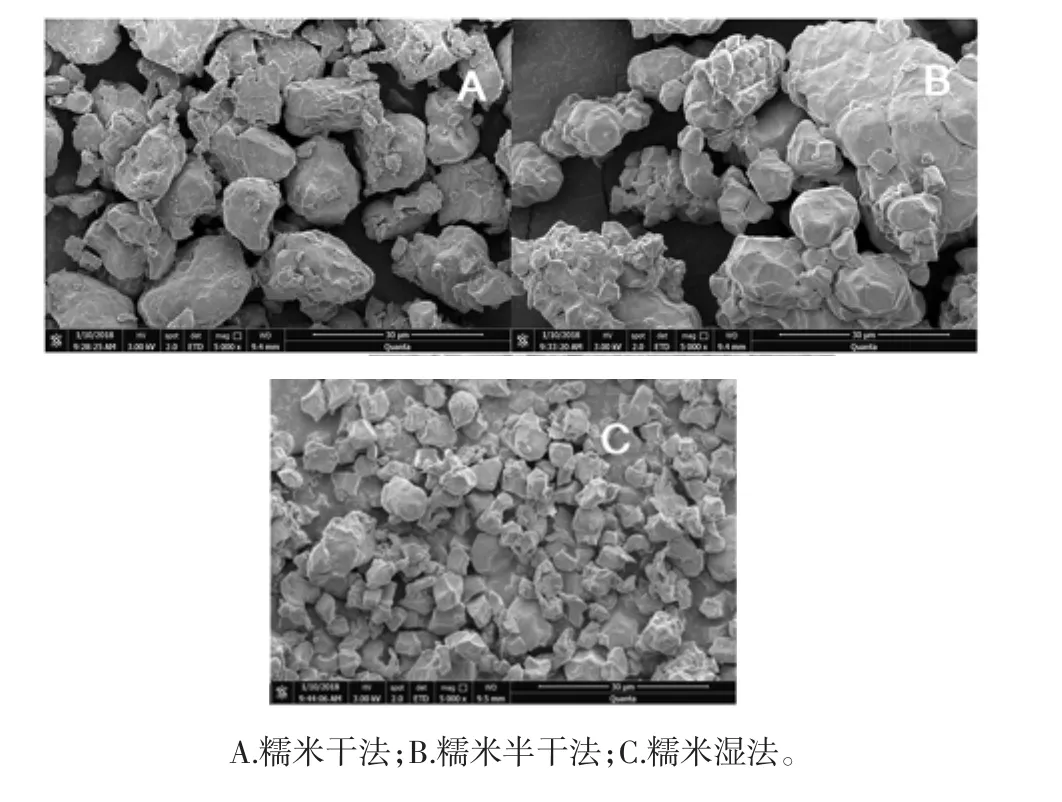

2.1.2 糯米粉微观结构的观察

大米中的淀粉颗粒是目前谷物中最小,形状为不规则多角体,且棱角显著[12]。不同品种淀粉颗粒大小也有显著的差异,一般糯米的淀粉颗粒比籼米和粳米的大。扫描电镜观察不同制备工艺糯米粉的微观结构见图1。

由图1中A可知,糯米干法下淀粉颗粒较大,且淀粉颗粒不均匀,干法对糯米淀粉颗粒的损伤程度较大,图1B糯米半干法颗粒相对于干法完整,且开始出现小的淀粉颗粒,相互团聚黏连在一起。图1C糯米湿法的淀粉颗粒最小,颗粒完整棱角分明。以上研究表明不同的加工方式对糯米淀粉颗粒的影响较显著。

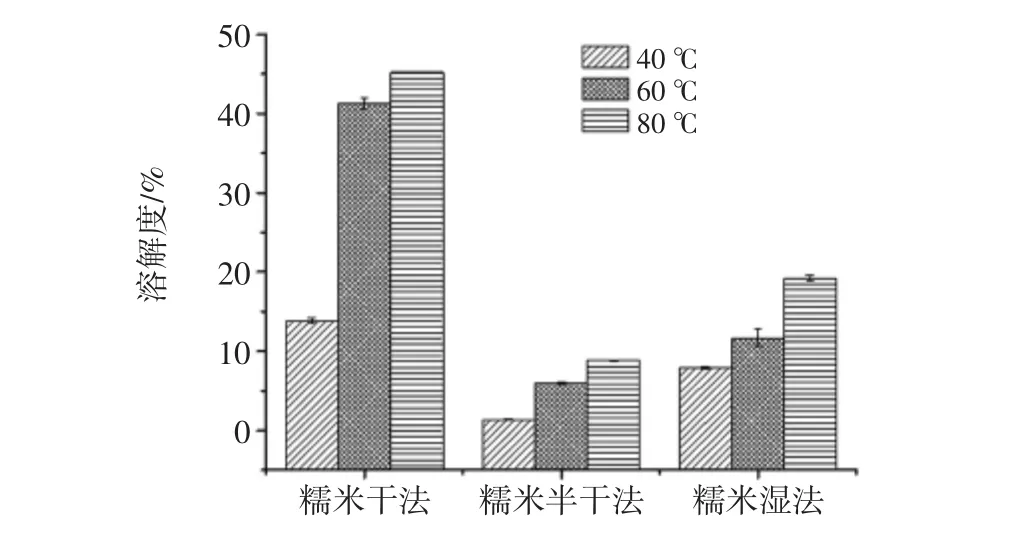

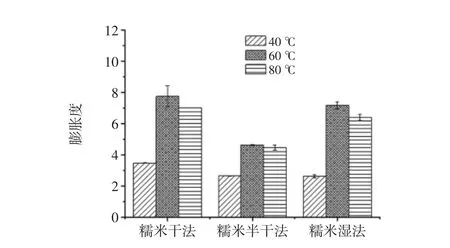

2.1.3 不同制备工艺糯米粉的溶解度和溶胀度

图1 扫描电镜观察不同制备工艺糯米粉的微观结构(5 000×)Fig.1 Microscopic structure of glutinous rice flour with different milling processes obtained by scanning electron microscopy(SEM)(5 000×)

溶解度和溶胀度的变化是当淀粉在水中加热时,由于氢键断裂破坏了晶体结构,通过与裸露的直链淀粉和支链淀粉的羟基结合的氢键,水分子开始连接在一起,溶解度提供了无定型和晶体区域内部淀粉链之间相互作用大小的依据。不同制备工艺糯米粉的溶解度见图2,不同制备工艺糯米粉的溶胀度见图3。

图2 不同制备工艺糯米粉的溶解度Fig.2 Solubility of glutinous rice flour with different milling processes

图3 不同制备工艺糯米粉的溶胀度Fig.3 Swelling degree of glutinous rice flour with different milling processes

由图2、图3可知,3种不同制备工艺糯米粉的溶解度均随着温度的升高而升高,糯米干法的溶解度最大,糯米半干法溶解度最小。这可能是由于糯米半干法糯米粉所受的损伤较小,加热时支链及直链淀粉不易逸出,糯米湿法经过两次碾磨淀粉损伤较大,因此糯米半干法的溶解度较低。3种不同制备工艺糯米粉的溶胀度均随着温度的升高,呈现先升高后降低的趋势。糯米干法的溶胀度随着温度的增加比较显著。

2.1.4 不同制备工艺糯米粉冻融稳定性

糯米糊经过低温冷冻,由于凝沉及淀粉分子间的氢键作用,使淀粉分子结合成不溶的结晶结构,胶体破坏,导致游离水析出[13]。冻融稳定性反映的是淀粉糊对低温的抵抗力,析出水分越多,冻融稳定性越差;反之,则冻融稳定性越强。不同制备工艺糯米粉的析水率见图4。

图4 不同制备工艺糯米粉的析水率Fig.4 Water-loss rate of glutinous rice flour with different milling processes

由图4可知,不同制备工艺的糯米粉析水率差异较显著。糯米干法的析水率最低,糯米半干法的析水率最高。这可能是由于糯米粉的粒度较小,回升值较低,粉糊不易老化、凝沉,粉糊体系稳定,在解冻期间,游离水析水率出较少,抗冻能力较强。

2.1.5 不同制备工艺对糯粉糊化特性的影响

淀粉的糊化就是水分子进入其微晶束结构内部,使淀粉分子之间氢键断裂,拆散其分子之间的缔合,使淀粉分子形成高度水合体系的过程[14]。表3为不同制备工艺的布拉班德黏度值。

由表3可知,糯米干法的糊化开始温度最低,说明糯米干法制得的粉较易糊化。糯米湿法所对应的峰值黏度、崩解值、回升值最高。反之,糯米干法的最低。这可能是由于湿法糯米粉经过充分浸泡,水分已经通过淀粉细胞间隙进入米粒内部,与胚乳中的淀粉、蛋白质等大分子物质结合,破坏米粒内部网络结构,更容易形成凝胶,使体黏度显著达到峰值黏度。崩解值和回升值分别代表了热糊和冷湖稳定性,说明了糯米湿法的热糊和冷糊稳定性下降。

表3 不同制备工艺糯米粉的布拉班德黏度Table 3 Brabender viscosity of glutinous rice flour with different milling processes

2.2 不同制备糯米粉对面条品质的影响

2.2.1 对面片色泽的影响

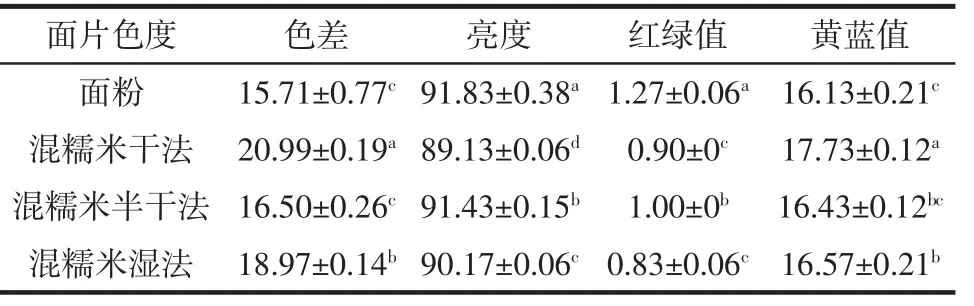

面片色泽是评价面条品质的一项重要指标,面粉的灰分、蛋白含量、颗粒的大小以及酶都会对面条色泽产生一定影响[15-16]。不同制备工艺糯米粉添加对面片色泽的影响见表4。

表4 不同制备工艺糯米粉添加对面片色泽的影响Table 4 Effect of the addition of glutinous rice flour with different milling processes on the color of dough sheet

由表4可知,加入糯米粉后,面片的亮度下降,红绿值降低,糯米干法亮度最低,黄度值最高。这可能是因为在面絮醒发过程中,加入糯米粉后多酚氧化酶活性提高,使得加入糯米后面片的色度低于原面粉的色度。结果表明不同制备工艺条件下,面片的色度差异明显。

2.2.2 对面片流变学特性的影响

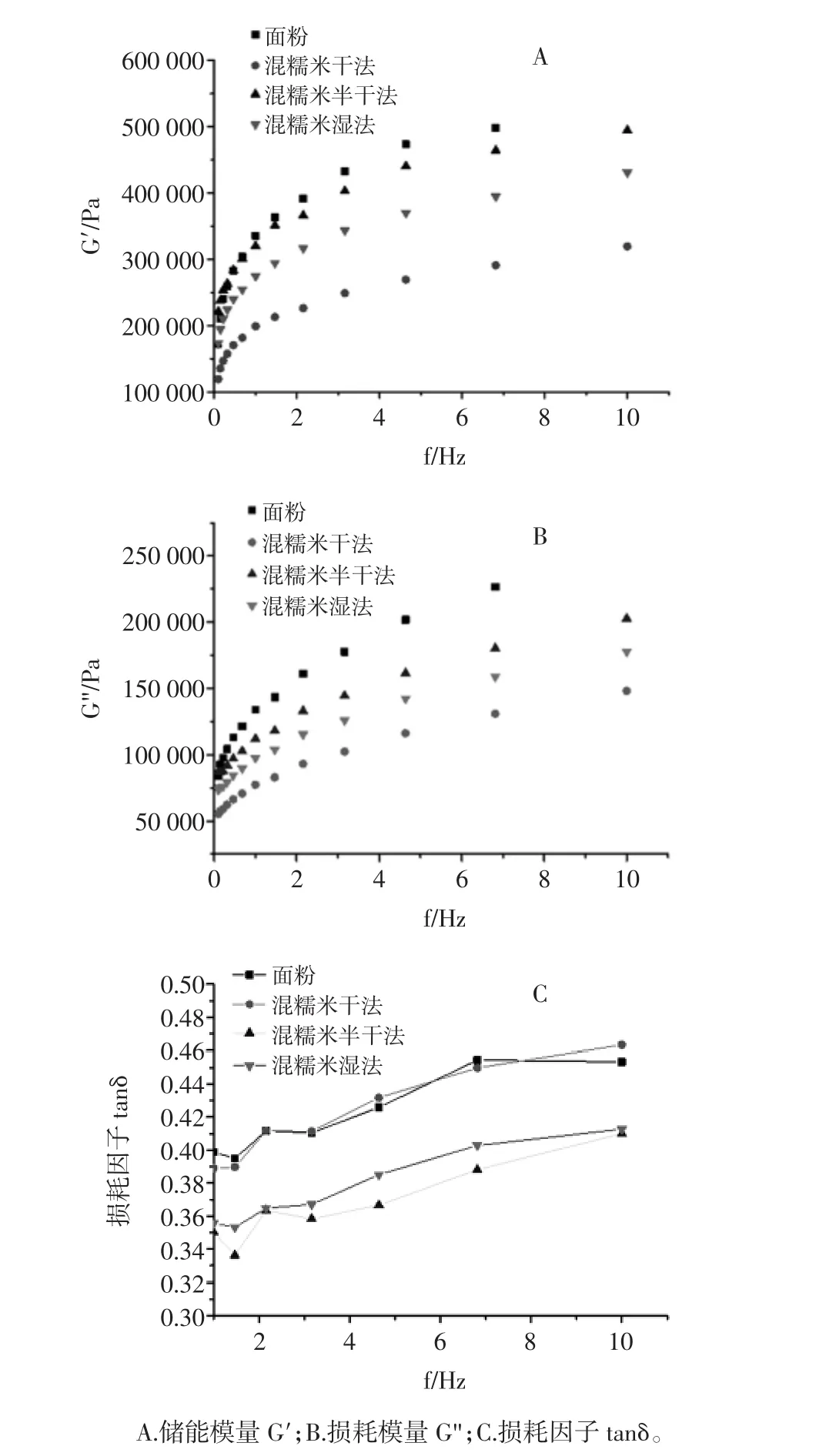

动态流变学测试是用来测定面团粘弹性的重要工具之一[17],是指在交变力的作用下,样品所表现的力学响应规律[18],即通过测试所造成面团模量的变化来反映面团的粘弹性,模量包括储能模量(弹性模量)G′、损耗模量(粘性模量)G"和损耗因子tanδ。有研究结果表明面团的粘弹性在机械加工性能、工艺条件和成品品质方面作用显著[19]。面片作为面条加工的基础其特性直接影响着面条的品质。面片频率扫描见图5。

图5 面片频率扫描Fig.5 Frequency sweep of dough sheet

由图5可知,面片的损耗模量和损耗模量均随着频率的升高而逐渐升高,损耗因子则先下降后上升。加入不同工艺制备的糯米粉后,面片的储能模量、损耗模量和损耗因子升高的速率均低于原面粉。说明了加入糯米粉后面片弹性均升高,其中加入半干法和湿法制得糯米粉面片的弹性较大。

2.2.3 对面条蒸煮品质及感官评价

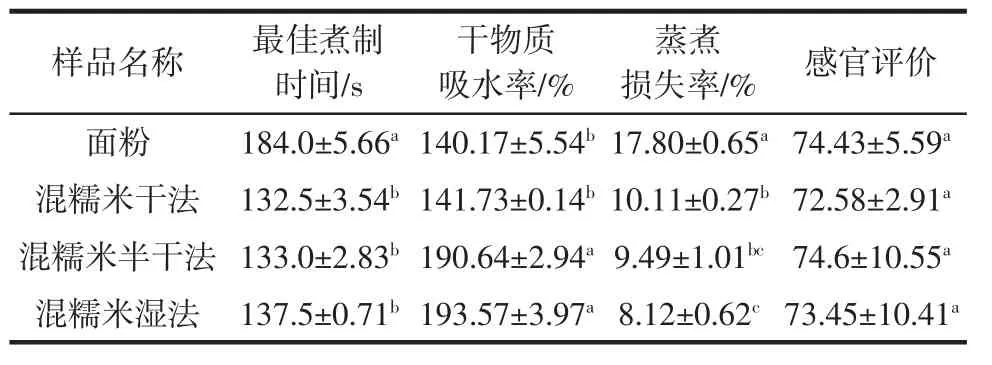

面条的蒸煮特性及食用品质是最能反映面条品质的指标,一般面条的吸水率大,面条就比较柔软,干物质损失率小,面条掉渣少,浑汤率低。不同制备工艺糯米粉添加对面条蒸煮特性及感官评价的影响见表5。

表5 不同制备工艺糯米粉添加对面条蒸煮特性及感官评价的影响Table 5 Effect of the addition of glutinous rice flour with different milling processes on the cooking characteristics and sensory evaluation

由表5可知,加入糯米粉后,面条最佳煮制时间变短,这主要是由于加入适量的淀粉能够加大小麦粉的亲水性,易吸水膨大,缩短煮制时间。干物质吸水率升高,蒸煮损失降低,浑汤率降低,干物质吸水率的变化主要归因于淀粉的糊化,加入糯米粉后支链淀粉含量升高所引起,且支链淀粉不易溶于热水,在煮面过程中不易脱落到面汤中,因此蒸煮损失较低[20]。加入糯米粉后面条感官评价差异不显著。

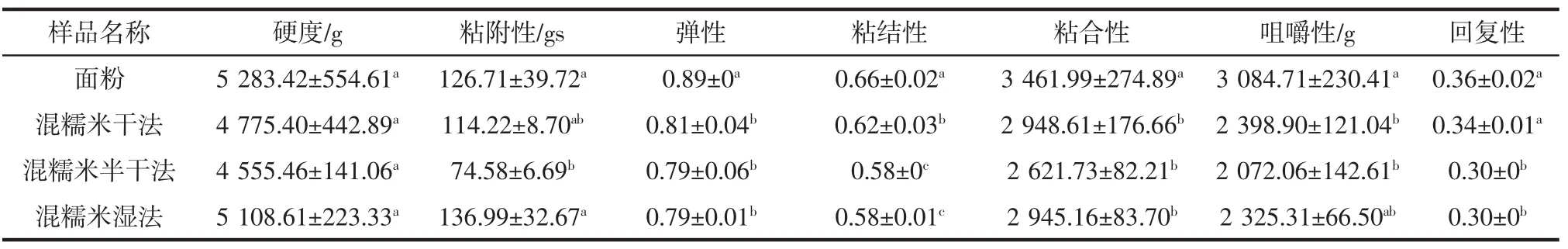

2.2.4 对面条质构的影响

TPA质构分析是评价面条品质最有效的方法,陆启玉等[21]研究表明面条感官评价中的筋道感分别和硬度、粘合性、咀嚼性、回复性呈高度正相关,滑口感分别和硬度、咀嚼性、粘附性、弹性呈负相关。不同制备工艺糯米粉添加对面条质构特性的影响见表6。

表6 不同制备工艺糯米粉添加对面条质构特性的影响Table 6 Effect of the addition of glutinous rice flour with different milling processes on the noodle texture characteristics

由表6可知,加入3种不同制备方法的糯米粉,面 条硬度、粘附性、粘结性及弹性均下降。面条的硬度会随着直链淀粉含量的增加而提高,而糯米粉中直链淀粉含量较低,因此加入糯米粉后面条硬度下降,咀嚼性降低,且由于加入糯米粉后稀释了面筋网络使得面条的弹性降低。

3 结论

试验研究表明,湿法加工的糯米粉灰分含量低,白度高,淀粉和蛋白质损失量大;糯米湿法加工的颗粒度最小,糯米干法颗粒度最大;扫描电镜下观察到糯米湿法淀粉颗粒的形态最小且均匀;糯米半干法溶解度和溶胀度最小,析水率最大;糯米湿法具有较高的糊化温度、峰值黏度、崩解值和回升值。

3种不同制备方法的糯米粉与面粉混合后,面片的弹性升高,亮度下降;面条最佳煮制时间缩短,干物质吸水率显著升高,蒸煮损失显著降低,浑汤率下降;感官评分有上升趋势,加入糯米半干法感官较好;面条的硬度、弹性、粘结性、咀嚼性均降低。