石墨烯添加剂对润滑油基础油摩擦学性能的影响

张世堂,王 昆,胡泽祥

(中国人民解放军92228部队,北京 100072)

根据国际摩擦学会的统计,摩擦和磨损消耗了50%以上的一次能源,是造成材料和机械设备失效的主要因素之一。低摩擦、低磨损、长寿命是摩擦学研究的目标[1-4]。为了降低摩擦磨损,使用润滑材料是最有效的减摩措施之一,其中润滑油的使用最为广泛。在实际应用中为了提高润滑油的润滑性能,通常需要在润滑油基础油中加入各种润滑油添加剂起到抗磨减摩的作用[5]。石墨烯(Graphene)是一种新型材料,是碳的同素异形体中的一种,它是由碳原子以sp2杂化轨道组成六角型呈蜂巢晶格的平面材料,属于二维晶体材料[6-10]。石墨烯由于具有独特的力学性能、光学性能、热性能、电子效应和生物相容性,在新能源、航空航天、海洋防腐等领域应用越来越广泛[11-12]。近年来石墨烯作为耐磨润滑材料已经开始实际应用[13-15]。美国研究人员发现,将石墨烯吸附在钢材的表面可以大幅降低钢材的摩擦磨损,还可以防止钢材表面生锈[16]。石墨烯经过各种表面改性处理或添加分散稳定剂后可能是一种理想的润滑油添加剂[17-21]。另外,石墨烯还可以直接涂覆吸附到机械设备的磨损处起到修复作用,降低损耗,延长使用寿命,而且更加环保节能[22]。石墨烯作为一种新兴材料,因具有特殊的结构特征和优异的性能使其有可能在许多领域取得重大的应用价值。本研究采用静置沉降法研究石墨烯添加剂的分散性以及储存稳定性,使用四球摩擦磨损试验机考察石墨烯的抗磨减摩性能,通过扫描电子显微镜等手段表征磨损表面的形貌。

1 实 验

1.1 试验原料

选取国内4个厂家生产的石墨烯产品为添加剂,石墨烯外观均为黑色粉末,编号为1~4;分散剂双烯基丁二酰亚胺(T152),济南鲁盈化工有限公司生产;高分子无灰分散剂(T161),锦州惠发天合化学有限公司生产。

评价石墨烯添加剂性能所用基础油为聚α-烯烃(PAO10),黏度指数为138,运动黏度(100 ℃)为10.0 mm2s,埃克森美孚化学公司产品;在PAO10基础油中分别添加质量分数0.1%的1~4号石墨烯添加剂和5%的分散剂,得到的油样编号为S1~S4。

1.2 储存稳定性试验

采用静置沉降法(储存稳定性试验)考察石墨烯添加剂在基础油中的分散性和稳定性。在基础油PAO10中加入添加剂进行超声分散以及机械搅拌分散,石墨烯均匀悬浮分散在基础油中,在室温下静置30天后观察其沉降情况。

1.3 摩擦学性能试验

采用济南试验机厂生产的MQ-12-EP型四球摩擦试验机按照GB 3142—1982方法测试最大无卡咬负荷(PB)和烧结负荷(PD);采用MM-W1A型四球试验机测试油品的减摩抗磨性能,试验条件为:转速1 200 rmin,温度75 ℃,长磨时间60 min,载荷392 N;用读数显微镜(精度为0.01 mm)测量3个下试球的磨斑直径,取平均值,2次试验磨斑直径误差不超过5%。试验用钢球为上海钢球厂生产的二级GCr15 标准钢球(AISI-52100),试验摩擦因数以及摩擦过程中温度变化数据由计算机自动记录,每2 s 读取1次,最后取平均值。

1.4 磨痕形貌表征

摩擦磨损试验结束后,将上试球和下试球浸入石油醚中超声清洗2次,每次5 min,然后用油纸干燥后备用。用蔡司Zeiss Ultra 55场发射扫描电镜对摩擦磨损后的磨痕形貌进行观察分析。

2 结果与讨论

2.1 分散性以及储存稳定性

石墨烯添加剂在PAO10中的储存稳定性见表1和图1。从表1和图1可以看出:①S1号和S2号油样静置30天后有极少量沉淀,说明1号和2号石墨烯添加剂在PAO10中分散性和储存稳定性较好;②S3号油样静置后沉淀量较大,说明3号石墨烯添加剂在PAO10中的分散性和稳定性较差。将4号石墨烯添加剂添加到PAO10中后,很快发生沉降,生成大量的沉淀,因此,以1~3号石墨烯进行进一步试验。

图1 石墨烯添加剂在基础油中的沉降情况

3种石墨烯的扫描电镜照片见图2。从图2可以看出,3种石墨烯均为薄片状结构,1号和2号石墨烯的团聚情况要好于3号,对应地在基础油中的分散稳定性也优于3号石墨烯。因此,可以认为石墨烯团聚行为是影响石墨烯添加剂在基础油中均匀分散和稳定的主要因素。

图2 3种石墨烯的扫描电镜照片

2.2 极压性能

在四球摩擦磨损试验机上对油样进行极压性能测试,结果见表2。由表2可以看出,基础油PAO10的PB、PD分别为509.9 N和1 235.6 N,而加入1号和2号石墨烯添加剂后,油样S1、S2的PB、PD没有变化,油样S3的PB略有增大,原因可能是3号石墨烯添加剂在试验过程中因团聚沉积到钢球表面而增加了抗卡咬能力。可见,石墨烯的加入对PAO10基础油的PB和PD影响较小,对基础油的承载能力改善不大。

表2 石墨烯在PAO10中的极压性能

2.3 减摩性能

几种油样试验的摩擦因数见图3。从图3可以看出,在75 ℃、转速1 200 rmin、载荷392 N的条件下,相对于基础油PAO10,含石墨烯油样试验的摩擦因数明显减小,S1~ S3号油样相对于基础油PAO10试验的摩擦因数分别降低13%,10%,3%,说明石墨烯的加入可以提高基础油PAO10的减摩性能。

图3 几种油样试验的摩擦因数

2.4 抗磨性能

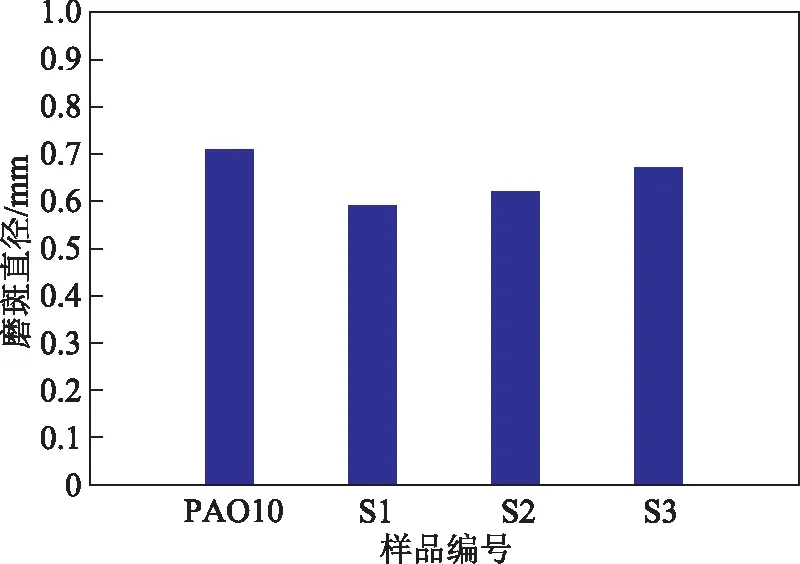

几种油样试验钢球的磨斑直径见图4。从图4可以看出,经长磨试验后钢球磨斑直径的变化规律与摩擦因数相同,在75 ℃、转速1 200 rmin、载荷392 N的测试条件下,相对于基础油PAO10,含石墨烯油样试验的钢球磨斑直径明显减小,S1~ S3号油样相比于基础油PAO10的试验钢球磨斑直径分别降低17%,13%,5%,说明石墨烯的加入可以减轻磨损,提高基础油PAO10的抗磨性能。这主要是由于石墨烯可在磨痕表面形成物理减摩层,阻止摩擦副间的直接接触;同时石墨烯、基础油与磨损表面可能发生摩擦化学反应,生成含石墨烯的摩擦化学反应膜;吸附减摩层与摩擦化学反应膜共同作用,使得摩擦磨损降低[23]。

图4 几种油样试验钢球的磨斑直径

2.5 磨斑表面分析

几种油样试验钢球的磨斑表面形貌照片见图5。从图5可以看出:4个油样试验钢球的磨斑表面磨痕均以犁沟为主,说明磨损机理主要为磨粒磨损;经纯基础油PAO10润滑的钢球磨斑表面犁沟较深,与之相比,相同试验条件下S1~S3号油样润滑下的摩擦表面虽然也有犁沟现象,但较光滑平整,尤其是S1号和S2号油样润滑下的摩擦表面更为光滑,磨损更加轻微,这与摩擦因数和钢球磨斑直径结果相一致。

在摩擦过程中,纯基础油会与钢球摩擦表面形成物理吸附膜,提供流体润滑,随着摩擦时间延长以及物理吸附膜的破裂,逐渐由流体润滑转变为边界润滑,钢球的摩擦表面直接接触,导致较深的犁沟现象[24]。含有石墨烯添加剂的油样,在高速剪切作用下,油样中的石墨烯添加剂可产生修复作用,降低了磨损处的表面粗糙度。同时,由于石墨烯属于二维平面晶体材料,比表面积大,易于沉积吸附到磨损表面形成转移膜,起到了减小摩擦副间摩擦因数的作用。Li Suzhi等[25]研究发现,石墨烯等二维材料具有超薄的几何特性和超大的柔性,在摩擦界面上能够通过改变自身构型影响接触界面的钉扎状态,实现上下表面原子间的局部钉扎强度和整个界面咬合作用的协同性,进而可从界面的“质”而不仅是“量”上调控其摩擦性能。随着摩擦继续进行,摩擦副表面产生局部高温,沉积在摩擦表面的石墨烯与表面基材发生摩擦化学反应,生成化学吸附膜与反应膜,防止了钢球表面的直接接触。以上机制协同作用,使得含有石墨烯添加剂的油品具有良好的减摩抗磨性能。

图5 几种油样试验钢球的磨斑表面形貌照片

3 结 论

(1)石墨烯添加剂对基础油PAO10的PB和PD影响较小,对基础油的承载能力改善不大。

(2)石墨烯可以降低基础油PAO10摩擦试验的摩擦因数和钢球的磨斑直径,相同摩擦测试条件下摩擦因数可降低13%,磨斑直径可降低17%,明显提高基础油的减摩抗磨性能。

(3)基础油PAO10和含有石墨烯添加剂的油品的磨损机理主要是磨粒磨损。