石蜡基润滑油基础油高压加氢装置运行分析及改进建议

王启升,王 娟,曹华民,田喜磊,刘怀兰

(中海油气(泰州)石化有限公司,江苏 泰州 225300)

随着环保政策日益趋严,市场对润滑油基础油提出了更高的质量要求,在市场总体产能相对过剩的情况下,高品质的基础油产量仍相对不足[1-3]。以加氢处理为核心的工艺技术所产润滑油基础油具有收率高、质量好、副产品质量好、工艺灵活性大的优点[4-5]。从国内外文献[6-7]可知,高压加氢可大幅提高精制深度,有效脱除硫、氮等杂质,并能改进黏度指数,已成为世界润滑油基础油生产技术发展的潮流。

中海油某石蜡基润滑油基础油高压加氢装置自开工以来陆续出现了基础油收率低、减四线重润滑油产品不合格等问题,如不加以解决将影响装置效益、客户信心和市场推广。以下对问题的原因进行分析,并在此基础上提出改进建议,以期对同类装置解决类似问题提供帮助。

1 装置运行情况

1.1 装置概况

该石蜡基润滑油基础油高压加氢装置以石蜡基混合原油的减三线和减四线馏分油为原料,以生产API Ⅱ+或API Ⅲ类润滑油基础油为主要目的产品。装置流程示意如图1所示。

1.2 工艺原理

图2 全加氢工艺中的主要反应

1.3 存在的问题

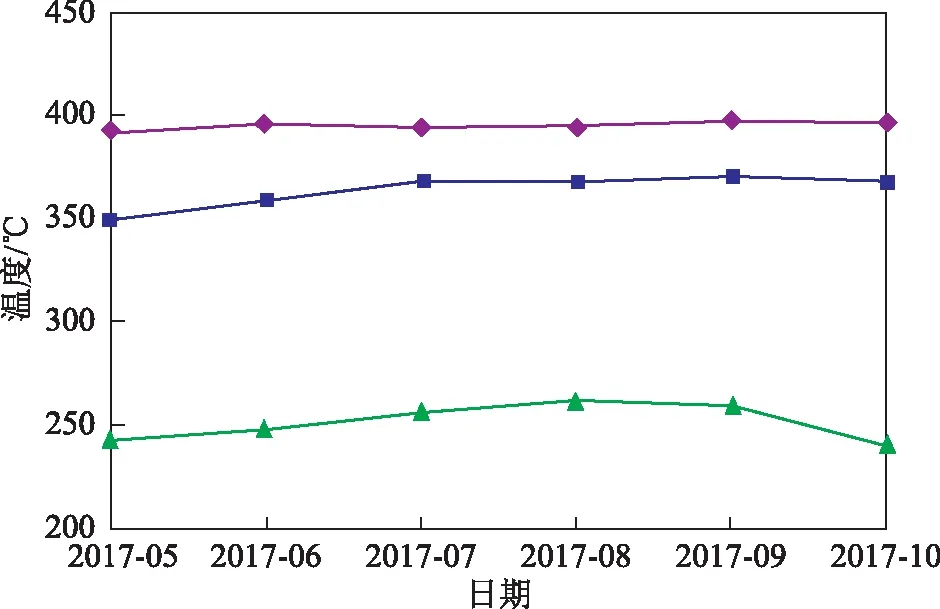

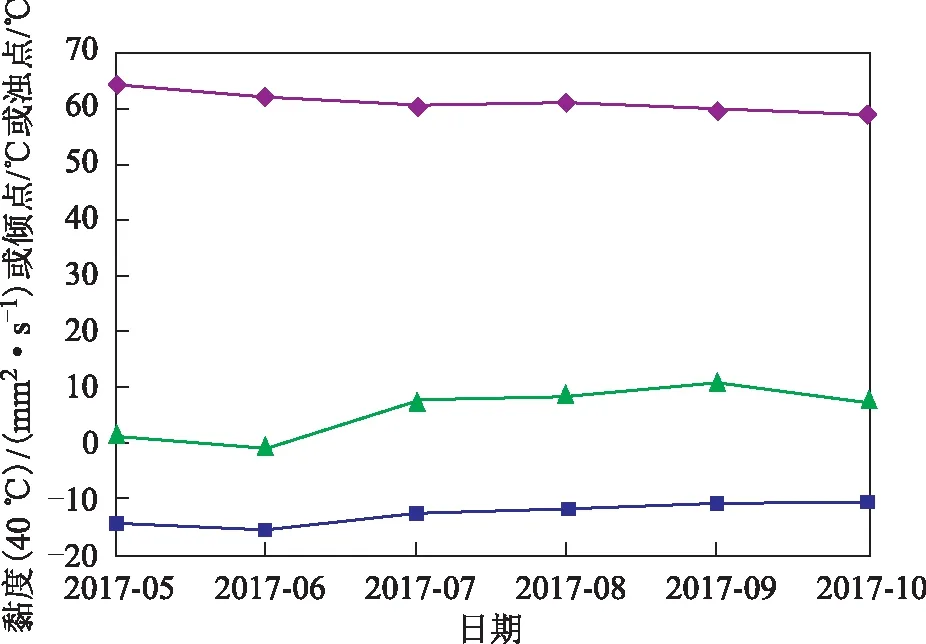

装置开工以来,主要面临反应温度高、基础油收率低和减四线重润滑油基础油产品部分指标不合格等问题,具体见图3~图5,所用数据均为2017年生产后期连续6个月的生产数据。由于减三线油的实际加工时间较短(每个周期约20天,其中减三线油只占14),反应参数未实现相应调整,故生产中加工减三线油和减四线油时的操作参数相差不大,数据中未进行区分。

图3 3个反应器平均床层温度变化◆—R101; ■—R301; ▲—R302

图4 基础油和粗石脑油的收率变化

图5 减四线重润滑油产品的指标变化趋势◆—黏度(40 ℃); ■—倾点; ▲—浊点

由图3可见,在6个月的时间里,3个反应器的平均床层温度均有不同程度的上升,其中以R301平均床层温度上升幅度最大,达20 ℃左右。R301为异构脱蜡反应器,在实际生产中,反应器出口温度曾一度逼近设计末期温度。

由图4可见,基础油和粗石脑油的实际收率均严重偏离内控值,而且作为副产品的粗石脑油收率仍呈上升趋势。

由图5可见,减四线重润滑油产品的黏度(40 ℃)、倾点、浊点等指标均呈不同程度的恶化趋势,已基本无法合格生产出装置最重要的效益产品10CST油已基本无法合格生产出装置最重要的效益产品10CST油。

2 原因分析

在该石蜡基润滑油基础油高压加氢装置的实际生产中出现以下现象:①加工减四线油时,二段进料氮含量经常超标(见表1,要求氮质量分数不大于2 μgg),因此需要提高一段温度来应对,说明一段进料氮含量较高或一段催化剂脱氮能力不足;②一段进料蜡含量较高,实验室测得减四线油的蜡质量分数经常在60%以上,委托研究机构测试时甚至高达68%(见表1),高出内控值约1倍,在二段的脱蜡过程中存在催化剂能力不足而脱除效果不佳的可能。从以上两个方面着手,对装置进料性质进行分析。

表1 二段进料氮含量月度超标天数及一段进料蜡含量分析结果

2.1 氮含量及其形态

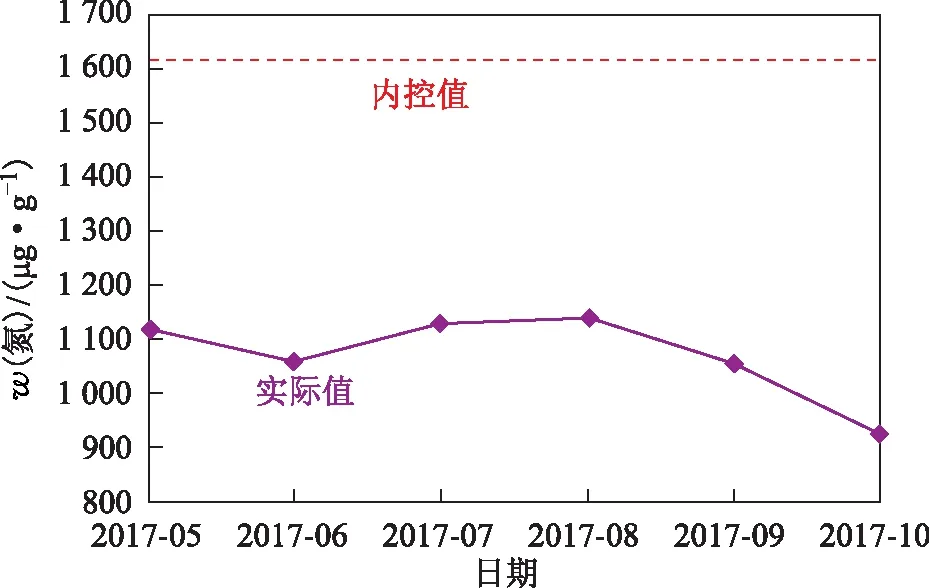

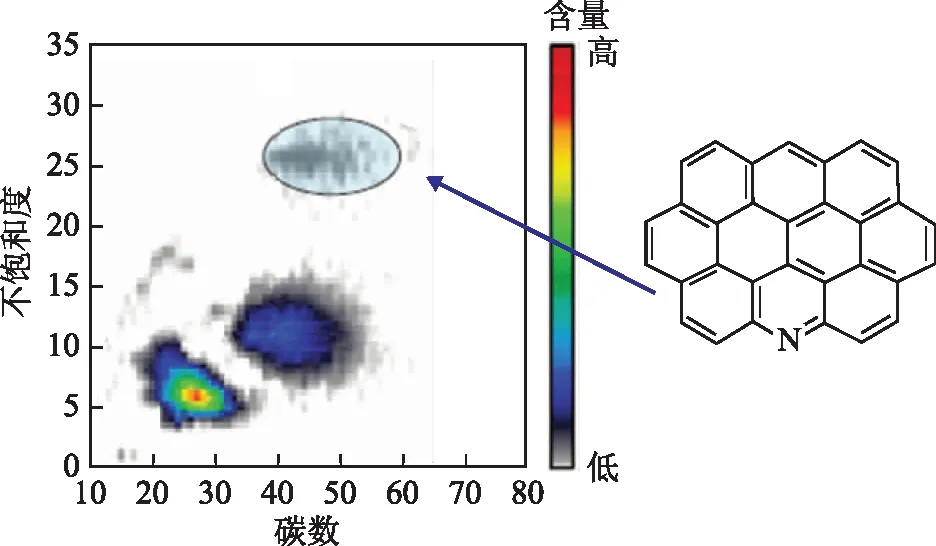

减四线油的氮含量见图6。对装置一段和二段进料中氮化物的形态进行质谱分析,结果见图7和图8。

图6 减四线油氮含量实际值与内控值对比

图7 减四线油一段进料中氮化物的形态

图8 减四线油二段进料中氮化物的形态

由图6~图8可见:减四线油进料总氮含量偏低,未超过内控值;减四线油一段和二段进料中都含有较多碳数多、不饱和程度高的氮化物,甚至是碳数在40以上的氮化物;减四线油二段进料中既含有碳数多、不饱和程度高的氮化物,也含有较多的碳数少、不饱和程度低的氮化物。

2.2 进料及其润滑油组分的结构组成

对减四线油的组成进行分析,结果见表2。对减四线油及其所产润滑油组分进行结构组成分析,结果见表3。由表2和表3可见:减四线油的芳烃含量高于内控值,且环烷烃含量也较高(质量分数达42.8%);减四线油所生成的润滑油组分的链烷烃含量较低,其成分主要以环烷烃为主(质量分数高达77.1%),且含有一定数量的多环环烷烃。结合表1的蜡含量数据,说明蜡主要是以环状结构存在的。

表2 减四线油的组成

表3 减四线油及其润滑油组分的结构组成 φ,%

通过以上分析,对造成该石蜡基润滑油基础油高压加氢装置反应温度高、基础油收率低、减四线重润滑油指标不合格等问题的原因总结如下:

(1)减四线进料中总氮含量虽然不高,但含有较多的高碳数、高不饱和度的氮化物,不易被脱除,致使一段反应器必须保持较高的温度来脱氮。过高的温度又容易引起原料裂解,致使基础油收率偏低,粗石脑油收率偏高,也使基础油黏度降低。

(2)一段脱除不净的氮化物进入到二段,容易引起贵金属催化剂失活。二段催化剂需提高温度以满足产品指标的要求,过高的温度再次引起原料裂解,导致基础油收率和黏度降低,粗石脑油收率增加。

(3)减四线进料蜡含量高于内控值,且多以环状的形式存在,并含有一定数量的多环环烷烃,增加了异构化的难度,致使产品倾点、浊点等指标经常不合格。二段需进一步提温来应对这种情况,造成了裂化反应的进一步增加,致使基础油收率和黏度进一步降低,粗石脑油收率进一步提高。

3 结论及建议

(1)分析了某石蜡基润滑油高压加氢装置实际运行中存在的问题,主要是反应温度高、基础油收率低和减四线重润滑油产品部分指标不合格等,装置已基本无法生产合格的10CST基础油。

(2)减四线进料总氮含量虽然不高,但含有较多不易脱除的大分子氮化物,需要提高一段温度来应对,从而增加了裂解反应,降低了基础油收率。

(3)减四线油的蜡含量高于内控值,且蜡的形态以环烷烃为主,需要更高的二段温度来降低倾点和浊点,温度的提高进一步增加了裂解反应,降低了基础油收率。

(4)短期的解决措施主要从降低进料的大分子氮化物和大分子蜡含量入手,建议采取以下3项措施:①降低空速。空速的降低将有效减轻催化剂的负担,相对提高催化剂的脱氮和脱蜡能力。②延长减三线油的加工时间。设计中以减三线油与减四线油进料时间5∶3的比例来加工,但根据市场情况,实际以减三线油与减四线油进料时间1∶3的比例加工,加重了催化剂的负担。延长减三线油加工时间能够冲洗催化剂中的大分子物质,恢复催化剂的部分活性。③降低减四线油的终馏点。降低终馏点,能够降低进料中的大分子氮化物和多环蜡的含量,减轻催化剂负担。

(5)中长期的解决方案着眼于整体解决,建议采取以下3项措施:①掺炼其它油品,如溶剂脱蜡油、加氢裂化尾油等氮含量低、蜡含量低的原料油;②选择适合的加工原油;③采用更高效的新型催化剂及级配方案。