过磷酸钙生产过程中铅、铬、镉的分布、形态及生物有效性研究

王 婷, 邓秋静,2, 杨爱江,2, 陈新勇

(1.贵州大学资源与环境工程学院,贵州贵阳 550025; 2.贵州大学环境工程规划设计研究所,贵州贵阳 550025)

我国作为世界人口大国,对粮食需求量较大,为提高粮食单位面积产量,肥料的大量使用不可避免,但同时也造成土壤重金属污染。其中,普通过磷酸钙(简称普钙)作为一种低浓度、低成本磷肥,是贵州省常用肥料之一。相关研究表明,贵州省普钙铅(Pb)含量范围为0.81~16.40 mg/kg,铬(Cr)含量范围为 47.00~76.10 mg/kg,镉(Cd)含量范围为0.02~0.39 mg/kg[1-3]。而目前国内普钙生产厂生产工艺主要为湿法[4],即将磷矿加水湿磨成矿浆与98%浓硫酸混合搅拌,经过化成固化、翻堆熟化等工序,最终制成普钙。由工艺流程可知,普钙中所含物质主要取决于原料磷矿及浓硫酸,磷矿中除含磷外,还含有钙、镁等中量元素及微量有害重金属镉、铅、铬等,在生产过程中有害重金属元素会被带入普钙[5]。在长期施用普钙后,镉、铅、铬等重金属在土壤中富集,并迁移到农作物中,最终通过食物链对人体造成危害[6-7]。因此,从重金属形态及其作用机制出发,才能正确解释重金属在土壤中的迁移转化规律和污染风险。近年来,已有众多针对施肥对土壤重金属形态影响的研究[8-11],但从其生产源头来探讨肥料重金属减害化的相关研究较少。

目前,已有众多针对重金属形态分析的研究,其中改进欧洲共同体参考物机构(European Community Bureau of Reference,简称BCR)多级提取法将重金属元素的形态分为水溶态、弱酸提取态、可还原态、可氧化态,具有稳定性及重现性好、提取精度高等优点[12-15]。BCR提取法已广泛应用于重金属污染土壤或尾矿重金属的有效性及赋存形态评价[16-19]。

本研究使用具有灵敏度高、检测限低等优点的痕量分析技术电感耦合等离子体质谱法(ICP-MS)[20-22]结合改进的BCR提取法,对贵州省开阳磷矿区某普钙厂生产中的原料、中间产物及产品进行重金属元素(Pb、Cr、Cd)含量及赋存形态进行分析,旨在探究普钙生产中重金属的迁移转化规律,为减少普钙使用过程中重金属对环境的影响提供依据。

1 材料与方法

1.1 试验器材与样品采集

1.1.1 仪器与试剂 X系列2型电感耦合等离子体质谱仪[赛默飞世尔科技(中国)有限公司];高温石墨电热板(北京莱伯泰科仪器股份有限公司);HH-4数显恒温水浴锅(上海浦东物理光学仪器厂);SHA-32A水浴恒温振荡器(常州普天仪器制造有限公司);精密酸度计PHS-3C型(上海大普仪器有限公司)。

硝酸、盐酸、氢氟酸、高氯酸、浓硫酸均为分析纯;去离子水,自制。所有器皿均用15%硝酸浸泡,再用去离子水冲净晾干备用。

1.1.2 样品采集 样品采集于贵州省开阳某普钙厂生产车间原料磷矿(D1)、矿浆(D2)、硫酸(D3)、半成品(D4)、鲜钙(D5)、普钙成品(D6)、含氟废水(D7)及废渣(D8)。在每个采样点设置均匀布点法采样,生产工艺流程及对应的采样点见图1。

1.2 样品分析方法

1.2.1 样品含量分析 分别称取0.10 g经烘干的原磷矿及矿浆,0.25 g普钙、鲜钙及固化半成品,置于聚四氟乙烯坩埚内,用几滴去离子水湿润, 然后加入20 mL王水及5 mL氢氟酸,每批样品作3次重复、1份试剂空白。低温消解完全后,于电热板上加热赶酸,用去离子水转移至100 mL容量瓶内定容,摇匀,静置待测。

准确称取0.2 g废渣,加入5 mL氢氟酸、5 mL硝酸,静置 30 min,使其全部溶解。于电热板上加热赶酸,用100 mL容量瓶定容,摇匀,静置待测。

分别量取10 mL样品浓硫酸、含氟废水,加入10 mL硝酸,用100 mL容量瓶定容,同时配制1份试剂空白样,摇匀,静置待测。

1.2.2 样品形态分析 分别称取各样品2.0 g,设3组平行,按照改进的BCR提取法分别进行各形态提取(表1)。各形态的萃取液均于4 000 r/min离心15 min,用50 mL容量瓶定容,过0.45 μm滤膜,收集滤液,加1滴浓硝酸在4 ℃下保存待测。

表1 改进BCR连续萃取法

2 结果与分析

2.1 普钙生产过程中Pb、Cr、Cd的迁移转化

由表2可知,吸收废气所得含氟废水中3种重金属含量均比浓硫酸中的高,而从液相来看,磷矿在与浓硫酸反应时会释放出一部分重金属,逸散到废气中,被喷淋水吸收。

表2 液态样品中重金属含量 μg/L

由表3可知,参照标准GB/T 23349—2009《肥料中砷、镉、铅、铬、汞生态指标》,该厂产品中重金属Pb、Cr、Cd均未超标。但因普钙肥效较低,施用量大,导致其中的重金属在土壤中不断积累,进而产生危害。

表3 固态样品中重金属含量 mg/kg

2.2 样品中重金属的生物可利用性分析

根据不同形态重金属对生物的可利用性,普遍可分为可利用态、潜在可利用态及不可利用态。生物可利用态主要指水溶态和弱酸提取态,这类形态的重金属最容易被植物吸收;生物潜在可利用态主要是可氧化态与可还原态之和,该形态的重金属在较强酸性介质及适当的环境条件下会释放出来,成为可利用态;不可利用态一般是指残渣态,不能被生物利用[23-24]。根据以上3种形态分类,对普钙生产过程中各环节产物进行改进BCR法提取,对Pb、Cr、Cd的生物可利用性进行评价。

2.2.1 普钙生产过程中Pb的赋存形态及其分布 由图2可知,在加入浓硫酸反应后得到的半成品及成品中,Pb水溶态比例有所提高,而潜在生物可利用态提高较为明显。但各样品中Pb仍以残渣态为主要形态,表现为磷矿中残渣态比例(99.51%)>水溶态比例(0.31%)>可氧化态比例(0.15%)>可还原态比例(0.02%)>弱酸提取态比例(0.01%);普钙成品中残渣态比例(65.62%)>可还原态比例(17.05%)>可氧化态比例(13.17%)>水溶态比例(3.33%)>弱酸提取态比例(0.83%)。其原因在于Pb本身较难溶解,且磷与非残渣态Pb反应生成较稳定的磷酸铅盐矿,提取剂无法提取结合在磷酸铅盐矿中的Pb[25]。

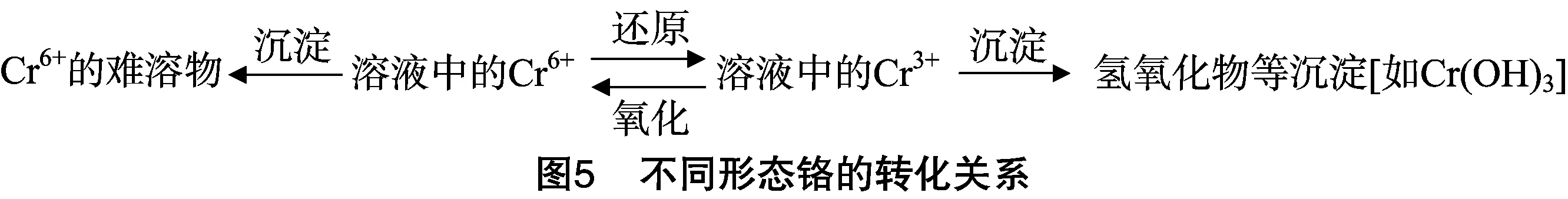

2.2.2 普钙生产过程中Cr的赋存形态及其分布 由图3可知,磷矿中Cr各形态所占比例排序为残渣态(73.35%)>可氧化态(21.86%)>可还原态(3.28%)>弱酸提取态(0.95%)>水溶态(0.56%),Cr在磷矿中主要以Cr(Ⅲ)和Cr(Ⅵ)存在,而Cr(Ⅵ)对生物体具有较高的毒性,但当加入浓硫酸后,随着周围环境pH值降低,从矿物中解吸出来的Cr(Ⅵ)被还原为毒性较低的Cr(Ⅲ)。当pH值=5.5时,Cr(Ⅲ)几乎全部沉淀[26],因此普钙中Cr的主要形态仍为残渣态,不同形态Cr所占比例大小依次为残渣态(44.17%)>水溶态(29.11%)>弱酸提取态(9.66%)>可氧化态(8.78%)>可还原态(8.28%)。Cr在生产过程中的残渣态含量差异不显著,而生物可利用态所占比例较原料磷矿明显增加。

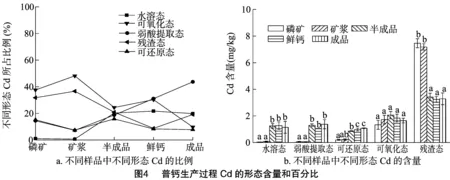

2.2.3 普钙生产过程中Cd的赋存形态及其分布 由图4可知,Cd在磷矿及矿浆中主要以残渣态存在,而在半成品及成品中生物可利用态及潜在可利用态明显增多。原因是磷矿中Cd以磷酸镉沉淀的形式存在,在进行形态分析时不易被萃取出来,故残渣态所占比例较高,为31.76%;加入浓硫酸后,矿物结构被破坏,部分Cd被解吸出来,且因pH值降低,影响到Cd在矿物介质界面上的吸附-解吸与沉淀-溶解的平衡,使得成品中Cd有效态含量增加。普钙成品中Cd各形态所占比例排序为弱酸提取态(43.66%)>水溶态(19.79%)>残渣态(19.08%)>可氧化态(9.69%)>可还原态(7.78%),普钙中生物可利用态(水溶态+弱酸提取态)所占比例高达 63.45%。因此,仅从普钙成品中Cd的生物有效态来看,当普钙施入土壤时,Cd易在土壤环境中累积,造成土壤污染。然而,在实际环境中,普钙成品中的有效态Cd可能会因多种效应的综合作用而降低其生物有效性,其原因在于含钙磷肥可提高土壤中交换性钙含量,而钙与Cd存在较强的竞争效应[27],因此会对土壤中Cd的有效性产生影响。而在过磷酸钙生产过程中受工艺水平的影响,含有部分硫酸钙等含硫化合物,且硫在还原条件下可与Cd共沉淀。

3 讨论

普钙是由磷矿与浓硫酸进行混合、化成、熟化生产而成的,而在生产普钙时有废气逸出,含氟尾气主要成分为SiF4和HF,用水吸收得到H2SiF6、硅胶(SiO2)。从普钙生产工艺流程来看,重金属的流向分为普钙成品、部分未吸收完全的废气、含氟废水及废渣4个方向。原磷矿与矿浆中重金属含量均高于其他样品,根据质量守恒定律可知,原料磷矿的重金属并未全部转移到成品中,而是有一部分逸散到空气中,被水吸收到废渣及废水中。

磷灰石[Ca5(PO4)3F]加入浓硫酸后制取普钙的总反应方程式如下:

2Ca5(PO4)3F+7H2SO4+3H2O=3Ca3(H2PO4)2·H2O+2HF↑+7CaSO4↓。

(1)

在普钙生产过程中,Pb、Cd的迁移转化与氟磷酸钙、浓硫酸密切相关,其主要作用机制是溶解及沉淀作用,溶解作用包括磷灰石的溶解及Pb2+、Cd2+磷酸盐矿物的溶解。化学反应式如下:

Ca5(PO4)3F+6H+=5Ca2++3H2PO4-+F-;

(2)

Pb5(PO4)3F+6H+=5Pb2++3H2PO4-+F-。

(3)

在加入浓硫酸后,磷灰石极易溶解,Pb与Cd从磷矿石中解吸出来,一部分Pb2+及Cd2+逸散到含氟尾气中后被水吸收与废水一起流出,浓度分别为14.22、0.013 μg/L;另一部分则以磷酸铅盐及磷酸镉沉淀的形式被包裹留在成品中,成品中Pb2+、Cd2+含量分别为21.22、0.218 mg/kg。

生产过程中Cr的主要迁移转化规律如图5所示。

加入浓硫酸后,当pH值<4时,50%的Cr(Ⅵ)被还原为Cr(Ⅲ)[28],因此在酸性条件下Cr(Ⅵ)含量很低,而SO42-及H2PO4-的存在能将剩余的Cr(Ⅵ)从矿物中解吸出来。Cr(Ⅲ) 在反应中被封闭在Fe的氧化物中或形成Cr和Fe氧化物的混合物[26]被带入成品中,成品中Cr含量为 19.17 mg/kg。

4 结论

在普钙生产过程中,原磷矿与矿浆中重金属含量均高于半成品及普钙成品,表明原料磷矿中的重金属并未全部转移到成品中,其中部分随着吸收废水流出。Pb、Cr、Cd的迁移转化与氟磷酸钙、浓硫酸密切相关。本研究所选普钙成品中重金属Pb、Cr、Cd含量均符合GB/T 23349—2009《肥料中砷、镉、铅、铬、汞生态指标》。

在磷矿与矿浆中3种重金属的存在形态均以残渣态为主,鲜钙及普钙成品中潜在生物可利用态及生物可利用态比例整体上明显提高,可见磷矿在与浓硫酸反应后由于自身晶格被破坏、存在环境的pH值下降等因素,影响普钙成品中重金属的含量及其生物可利用性。