可生物降解PLA/PHBV共混长丝纺丝工艺研究

周刚明 李东来 姚禹国

摘 要:结合生产实例,分析探讨了可生物降解PLA/PHBV共混长丝的熔融纺丝温度、纺丝速度、牵伸倍数等工艺参数,获得了PLA/PHBV共混FDY长丝较佳的纺丝工艺,且PLA/PHBV共混长丝综合性能较好,能满足织造生产要求。

关键词:PLA;PHBV;共混长丝;纺丝工艺

中图分类号:TQ433.9 文献标识码:C 文章编号:1674-2346(2018)03-0010-04

PLA(聚乳酸)是由含糖、淀粉、纤维素等生物质材料为原料,经发酵制成乳酸,再由乳酸聚合制成的高分子材料。其以良好的生物相容性、透明性和机械强度,广泛应用于医疗、药学、农业、包装等领域。然而,纯PLA显示出一定的脆性,其强度高而断裂伸长率低,纺制的纤维存在着降解速度慢、手感差、柔软度低等缺点,故影响了其在纺织面料上的更广泛应用。

PHBV(聚3-羟基丁酸-co-3-羟基戊酸共聚酯)是在聚3-羟基丁酸酯(PHB)发酵过程中引入3-羟基戊酸酯(HV)单元而成。其具有优异的生物相容性、光学活性、压电性和生物降解性,且降解速率快,对人体无毒无害,被广泛应用于生物医药方面及包装方面。但是由于其存在成本较高、脆性大、结晶速度慢、加工窗口窄等缺点,故大大限制了其应用。

因此,对于单一的PLA和PHBV可生物降解材料而言,显然,它们均存在自身性能上的不足,无法满足可生物降解纺织纤维材料的高性能要求。有关研究表明,高脆性的PHBV与PLA共混,其共混物的韧性有显著提高。然而,目前对PLA/PHBV复合材料的制备研究,更多的是共混改性研究,而对PLA/PHBV共混长丝产品的开发和纺丝工艺技术研究却很少。为此,我们在采用简单易行且高效的熔融共混技术,开发既能保持一定的生物降解速率,又能提高刚性、韧性等综合力学性能的PLA/PHBV共混长丝的基础上,结合生产实例,对PLA/PHBV共混长丝的纺丝工艺进行一些探讨,以获得PLA/PHBV共混长丝的较佳纺丝工艺,为此类纤维材料的开发和使用提供参考。

1 生产实例

1.1 主要原料

PLA:REVODE190 浙江海正生物材料股份有限公司生产;

PHBV:ENMATY1000 宁波天安生物材料有限公司。

1.2 纺丝设备及部件主要参数

欧瑞康巴马格FDY纺丝机;采用真空换气螺杆,压缩力为2.5Pa,螺杆压缩比为1:3,螺杆长径比为1:30;喷丝板的长径比为1:2.0,初始压力为6~7MPa;日本村田778型卷绕机。

1.3 工艺流程

配料→干燥→螺杆挤压机熔融、混合→纺丝组件→环吹风冷却→上油→拉伸、定形→卷绕成形→检测→打包

1.4 产品规格

PLA/PHBV共混长丝的原料配比为PLA 80%﹕PHBV 20%;产品规格为200D/72f和120D/72f。

2 切片干燥工艺

PLA和PHBV均属聚酯类产品,它们是一种具有较高亲水性的生物可降解性聚合物。在纺丝熔融及熔体输送过程中,切片中水分的存在会使PLA/PBAT混合原料切片的酯键断裂发生水解反应而产生降解,造成分子质量大幅度下降;同时,含水高的PLA/PBAT混合物进入螺杆挤压后会很快软化乳结而造成环结阻料,造成无法顺利纺丝;而且含水高的PLA/PBAT混合物在纺丝时水分气化而形成气泡,这一气泡夹杂在熔体的细流中,造成纺丝断头和毛丝等,从而严重影响成品丝的品质。因此,共混纺丝加工前必须对PLA及PHBV进行干燥处理,除去PLA及PHBV物料中的水分,使PLA/PBAT混合物的含水率达到纺丝要求。

我们将PLA/PBAT混合原料进行真空干燥。从生产试制200D PLA/PHBV共混长丝的生产工艺来看,长丝生产要求PLA/PHBV混合原料的含水要低于30ppm。由于PLA、PBAT的熔点和玻璃化温度较低,干燥温度宜控制在90℃左右,干燥时间4h以上。而从两个产品的PLA/PHBV共混长丝试纺情况来看,200D的干燥温度可比120D的略低3~4℃,干燥时间也可略短。由于PHBV在加热时易引起降解和水解,因而在干燥时必须严格控制干燥的温度及时间,以保证干燥效果。

3 纺丝工艺

3.1 熔融纺丝温度

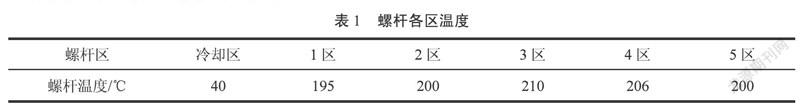

纺丝温度是影响纺丝成形的最重要的参数,其选择是否恰当,直接影响到纤维的质量和纺丝过程的正常进行。而纺丝各区温度的选择应全面考虑聚合物的熔融性质、熔点、特性粘度、熔体温度、螺杆加热区数的划分和各加热区相应螺杆部分所起的作用等因素。纺丝温度过高,则会使PLA和PHBV聚合物的热分解加剧,造成相对分子质量降低和出现“气泡丝”,并因熔体黏度太低而出现毛细断裂;而纺丝温度过低,则熔体黏度过高,使挤出物胀大现象趋于严重,甚至出现“熔体破裂”现象,影响正常纺丝。因此,在保证熔体流变性好和纺丝顺利进行的情况下,尽量采用较低的纺丝温度进行纺丝,以减小水解和热降解程度,但应高于熔融温度而低于分解温度。同时,螺杆各区温度及纺丝箱体温度的协调调整也是保证纺丝、拉伸顺利进行和成品丝物理性能的关键。但由于PHBV的加入,使PLA/PHBV共混熔体的熔融温度降低,故螺杆各区及纺丝箱体温度应低些,且选择由低到高再由高到低的方法,形成温度的梯度分布。因此,综合考虑以上各种因素,并经反复试验,得到能使紡丝过程中不发生环结阻料而顺利纺丝的螺杆区各区纺丝温度如表1所示。

同时,考虑到纺丝速度与温度的关系,纺丝箱体温度控制在200℃,且要严格控制纺丝温度的波动,一般不超过?℃。

从纺丝实例看,当PLA/PHBV共混熔体温度高于210℃时,预取向纤维拉伸较为困难,而当该温度较低时,毛丝、断头严重,生头困难,故熔体温度宜控制在210℃以内。从120D PLA纤维的试纺情况来看,其螺杆各区的温度比200D的可略高2~3℃,而纺丝箱温度高1~2℃左右。

3.2 纺丝速度

随着纺丝速度的增加,在纺丝过程中,由于高温的纺丝熔体被挤出喷丝板时与周围空气中的氧气和水分接触而易导致其发生降解。而纺丝速度高,丝条冷却快,PLA/PHBV共混长丝的粘均分子量的降解率减小,故发生降解的概率就小。反之,纺丝速度低,丝条冷却慢,PLA/PHBV共混长丝的粘均分子量的降解率增大,故发生降解的概率就大。同时,随着纺丝速度的增大,长丝的取向度将会提高,从而使长丝性能得到提高,但过高的纺丝速度会使PLA/PHBV初生纤维的结晶时间过短,造成结晶不完全,PLA/PHBV初生纤维的结晶度和力学性能有所下降,从而导致断头率增加。因此,综合考虑,并经多次试验,纺丝速度在700~800m/min较宜。

4 拉伸工艺

由于通过纺丝成形的初生纤维,其强力低,伸长大,结构不稳定,并不符合纺织加工的要求。故初生纤维必须通过一系列后加工工序之后,才能具有一定的物理机械性能和稳定的结构,才能符合纺织加工的要求,并具有优良的使用性能。而拉伸工序是对纤维的结构与性能影响最大的工序。因此,拉伸工序中工艺参数的合理确定,是提高PLA/PHBV长丝物理机械性能的关键。

4.1 拉伸温度

拉伸温度是影响长丝性能的重要因素之一,合适的拉伸温度有利于提高长丝的物理机械性能,而过高或过低,均会造成长丝品质的降低。在一定的拉伸速度下,随着温度的提高,拉伸张力减小,其有利于拉伸顺利进行,并可提高丝条的强度。但拉伸温度过高,拉伸张力太小,则大分子发生松弛而产生解取向,造成长丝强度下降。然而,拉伸温度过低,会使拉伸形变阻力增大而产生毛丝,影响长丝质量。因此,在长丝后加工过程中,应合理选择拉伸温度,并必须严格控制。

在试纺过程中,我们发现,随着拉伸温度的提高,PLA/PHBV长丝的断裂强度和断裂伸长率均增大。这是因为PHBV的加入削弱了PLA的分子间的作用力和减少了PLA分子链的缠结点数量,其在外力作用下可以产生滑移,从而使PLA/PHBV长丝纤维结构单元中的链段和大分子活动性增大而发生取向,使伸直链段增多,而折叠链段减少;同时,在拉伸过程中发生结晶,使片晶之间的连接链相应增加的缘故。因此,适当提高拉伸温度,有利于提高PLA/PHBV长丝的强度和抗拉性。同时,拉伸温度应选择在玻璃化温度Tg以上,对于PLA/长丝PHBV来说,由于PLA的Tg在室温以上,虽然PHBV的Tg在室温以下,但PLA/PHBV共混物的Tg仍高于室温,因此,PLA/PHBV长丝的拉伸温度应高于PLA/PHBV共混物的Tg,但拉伸温度越高,得到的PLA/PHBV共混长丝纤维相对分子质量越小,故拉伸温度控制在75℃以下为好。

4.2 拉伸速度

适当降低拉伸速度,有利于长丝的断裂伸长率、断裂强度及取向度的提高;但速度过低,易产生丝条流动缓慢,造成拉伸应力不足,使部分不稳定结构的折叠链段未能变成伸直链段而使分子链取向不利于成纤,造成断裂强度下降而伸长增大。

实践表明,PLA/PHBV长丝的拉伸温度在75℃~80℃左右,拉伸速度在2800~3200m/min时,丝条比较稳定,牵伸断头率较少,成形情况良好。同时,从实际试纺120D和200D PLA/PHBV共混长丝的情况来看,200D的拉伸温度可比120D的略高2~3℃左右。

4.3 拉伸倍数

根据拉伸作用对长丝影响机理分析可知,在一定的条件下对长丝进行拉伸时,由于纤维内大分子会产生取向,并随着拉伸倍数的增大,纤维大分子的取向度增大。而纤维的强伸度与纤维的取向度密切相关。因此,拉伸倍数是影响纤维强伸性能的主要因素之一。

在拉伸过程中,当PLA/PHBV共混初生长丝在一定温度(高于玻璃化温度)时,其结构单元的热运动能量增加,这时,长丝内无定形区域的大分子链结构在拉伸外力作用下发生不同程度的取向而使长丝的取向度提高;同时,在拉伸外力诱导下,无定形区域内不完善的大分子结晶结构发生重新排列,使长丝的结晶度增大。这一现象是随着拉伸倍率的增大而增大,即拉伸倍率增大,纤维内大分子的排列趋于规整,纤维内大分子的取向度增大,结晶度和密度也随之增大,从而使长丝的断裂强度增加;但取向度和结晶度的增大和无定形区的减少,会使纤维大分子伸展能力下降,从而使长丝的断裂伸长率下降。因此,提高拉伸倍数有利于PLA/PHBV共混长丝的力学性能和取向结构的改善;但从试纺情况来看,当拉伸倍数大于3倍时,会破坏分子的链段联接,从而产生大量毛丝而导致丝束缠辊,难以顺利拉伸,以致无法纺丝。而当拉伸倍数降至2.5倍以下时,PLA/PHBV共混长丝的性能较好,即纤维的结晶度、取向度和断裂强度均表现出较好值,其取向度能达60%以上,断裂强度达2cN/dtex以上。因此,对于PLA/PHBV共混长丝,其拉伸倍数应小于2.5倍,总拉伸倍数为4.5倍。

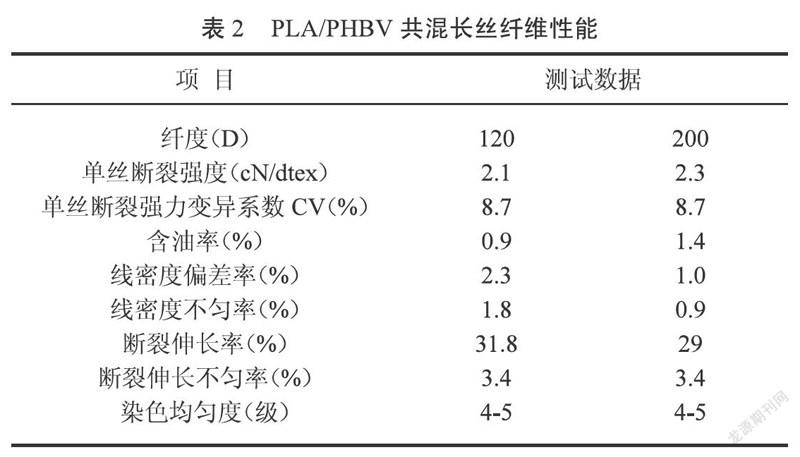

5 PLA/PHBV共混长丝纤维性能

表2是纺制的200D和120D PLA/PHBV共混长丝的性能指标测试结果。

从表2中可以看出,PLA/PHBV共混长丝综合性能良好,能满足织造的需要,实现绿色环保的PLA/PHBV共混长丝面料开发。

6 结语

1)PLA/PHBV共混长丝纤维加工中较好的干燥效果是减少水解和热降解,实现顺利纺丝的基础,故应对PHBV及PLA切片进行干燥处理,并严格除去PHBV及PLA物料水分,保证PLA/PHBV混合原料干切片的含水低于30ppm。

2)因PLA和PHBV聚合物的熱稳定性较差,故为避免较大量的聚合物热降解。在保证熔体流变性好和纺丝顺利进行情况下,应采用较低的纺丝温度,纺丝温度不宜高于210℃,以有效减小水解和热降解。

3)PLA/PHBV共混长丝的适宜纺丝速度为700~800m /min。既能保证长丝性能,又不会导致断头率增加,而影响纺丝和产品质量。

4)拉伸工序中工艺参数的合理确定是提高PLA/PHBV长丝物理机械性能的关键。PLA/PHBV共混长丝的拉伸工艺参数以拉伸温度75~80℃、拉伸速度2800~3000m/min、拉伸倍数2.5为宜。

通过试纺实践证明,工艺简单、成本较低、环境污染小、纺丝速率快且平稳的熔融纺丝方法是较为理想的PLA/PHBV共混长丝纤维生产方法,其生产的PLA/PHBV共混长丝性能满足织造要求。

参考文献

[1] 樊新,陈剑,阮建明,等.聚乳酸类生物可降解材料研究进展[J].粉末冶金材料科学与工程,2008,13(4):187-194.

[2]舒晓军,杨青芳,杜江华,等.聚乳酸的改性及应用[J].合成纤维工业,2006,29(6):44-4.

[3]杨鹏元,吴雄志,孙楠.聚乳酸纤维研究进展[J].中小企业科技,2007(10):69-70.

[4]吴丽珍,王垒,翁云宣.PHBV共混改性研究进展[J].塑料科技,制2012,40(3):96-102.

[5]张文,周静宜.聚乳酸切片的纺丝工艺研究[J].聚酯工业,2008,21(6):22-24.

[6]刘淑强,张蕊萍,贾虎生,等.可生物降解聚乳酸长丝的熔融纺丝工艺[J].纺织学报,2012,33(11):11-14.

[7]杨斌.绿色塑料聚乳酸[M].北京:化学工业出版社,2007:157.