汽车底盘紧固件极限恶劣状态的轴力检验方法研究

李冠兰,蔡屹先,王路

汽车底盘紧固件极限恶劣状态的轴力检验方法研究

李冠兰,蔡屹先,王路

(广汽本田汽车有限公司技术部,广东 广州 510700)

汽车底盘紧固件的轴力状态会影响车辆的可靠性和安全性,当轴力不足时车辆会存在重大安全隐患,将引起重大市场问题。汽车生产过程中,底盘部分的紧固件普遍以力矩管控实现对轴力的管控。但力矩状态无法准确反应量产的轴力分布状态,无法检验极限恶劣状态下的轴力。文章以应变式螺栓为基础,通过对不同的被紧固件的结构形式、不同的工具进行对比测量,提取影响轴力状态的关键因素,并建立了极限状态下的轴力检验方法并进行应用检验,可实现对极限恶劣状态的风险排查。试验表明该方法及设备适用于对极限恶劣状态下底盘轴力不足的风险排查。

极限状态;轴力;风险排查

1 测量基础工具及原理简介

螺栓在底盘紧固后,沿螺栓中轴线对紧固件的夹紧力称为轴力。本次的测量螺栓采用应变式轴力螺栓,在普通螺栓中心填入管式应变仪,通过测定螺栓旋紧后造成应变仪产生应变的应变量,从而测算出螺栓轴力值。如图1所示:

图1 轴力螺栓及内部结构

1.1 轴力螺栓原理为韦斯通电桥回路

如下图所示,为设备电压,为输出电压,1为埋入的应变片电阻,假设应变初期R=R=R=R。

图2 韦斯通电桥

当R被拉伸出现形变时,假定电阻变化量△,公式推算如下:

实际△R远小于R1,因此:

即输出电压与电阻变化成比例;通过把测量到的电压的增幅扩大,可得到变形量或数据值,最终可以测定应变。

1.2 应变测量设备及原理图如下所示

图3 轴力/扭力测量设备及原理图

2 轴力极限恶劣检测模式设定探讨

在规定力矩下,即使扭矩不变,轴力也会有变化。现场装配中,除了单品精度差异(平面度、粗糙度、表面处理)和紧固力矩波动等可监控的因素外,实际影响紧固件轴力状态的主要有如下容易被忽视的因素:被紧固件结构差异、设备差异。

结构存在差异,轴力容易达到极限状态的风险也存在差异。不同的结构受设备差异的影响程度是不一样的。针对底盘的连接结构特点,提取两种典型结构进行研究:单层面式连接、双层面式连接。典型构造如下图所示。

单层面式(底盘大部分的连接方式,例如底盘副车架与白车身的紧固点等):

图4 单层面式配合结构

双层面式(底盘悬架经常使用的一种连接方式,例如下摆臂与副车架点紧固点、减震器与转向节的紧固点等):

图5 双层面式配合结构

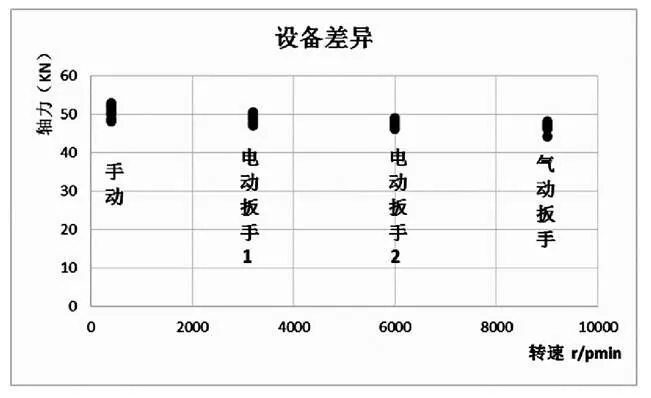

以上两种结构形式,设备差异对其影响程度是有差别的;设备差异最直接的体现是拧紧时的转速。针对不同的设备设定转速,使用相同的紧固力矩(64Nm)对同一个紧固点进行装配,测量得如下力矩状态:

图6 单层面式结构测量数据

单层面式结构,轴力结果差异不明显。

图7 双层面式结构测量数据

双层面式结构,轴力结果差异明显:

从以上试验数据可以得出:

(1)双层面式结构受设备差异的影响程度要大于单层面式结构;

(2)设备转速越高,轴力越低。

综上,轴力极限恶劣模式检测方法的建立条件为:零件单品的平面度、表面处理、平行度选取公差上限,设备转速设定为参数的上限;同时对于双层面式连接结构,如图-8中│A-B│取上限。

图8 -双层面结构管控参数

3 实例测量说明

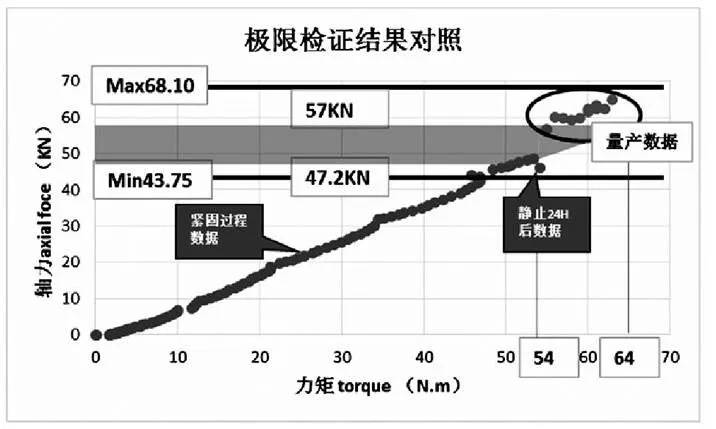

为了验证本文所述测量方法及系统的有效性,笔者利用该方法针对某车辆底盘下摆臂一处紧固点进行检测。规定力矩为54~64Nm,极限检测设定紧固时采用最下限力矩54Nm,单品平面度取规定值上限0.3,同轴度0.5,│A-B│上限0.3mm,设备转速设定为设备的转速上限8000r/min。得到如下结果,蓝色点为极限检测紧固过程数据,红色点为另外测量得的15个量产水平的轴力值。

图9 极限状态测试结果与量产水平对照

图表分析:

(1)蓝色点为最恶劣的工况和零件状态下所测定的数据,即为极限恶劣状态下的轴力值。最终数值比量产数据低,证明极限恶劣状态下的轴力确实远低于正常量产水平,但该位置依旧大于规定所需的最小轴力值43.75Nm;

(2)在此最恶劣的状态下,可推算出规定力矩54~64 Nm所对应的轴力范围区间为47.2~57KN(绿色分布带),分布在规定的43.75~68.1KN区间内。说明该部位即便工况达到最恶劣情况,只要紧固力矩达到规定值,所需的轴力状态就可满足。因此该部位极限恶劣情况下的轴力不足风险可以排除。

从以上结果分析可得:

(1)极限检测模式下的轴力会低于正常量产水平;

(2)使用该检测方法可以准确反应出极限恶劣状态下的轴力值,同时可以排除量产波动造成的轴力极限状态风险。

4 结论

应变式测量螺栓轴力是汽车底盘安全件检测中常用到的方法之一。针对目前实际生产中多种因素造成的量产波动、轴力极限状态风险难以排除的问题,笔者提出了一种基于应变式螺栓检测极限恶劣状态的轴力的模式。试验表明该方法测量方便,且能够准确检验出装配中最恶劣状态的紧固件轴力,排除潜在的风险。该测量模式及设备适合在实验室、装配现场、振动等环境,直接测量螺栓及螺栓组中的预紧力,为汽车紧固件的安全检验、风险排除提供了有效措施。

[1] 魏涛,王洋,李红松,杨立锋.基于应变的螺栓拧紧轴力测量研究[J].内燃机与动力装置, 2011(5):1-3.

[2] 邢堃,刘检华,唐承统.一种基于垫片式力传感器的螺栓组连接预紧力测量方法[J].学术论文,2015(16):9-10.

[3] 朱正德,郭林健.实现螺栓可靠装配的10个步骤[M].机械工业出版社:2009.11.

The study of chassis bolts’ axial force test in the worst state

Li Guanlan, Cai Yixian, Wang Lu

( Guangzhou Auto Honda Motor Co., Ltd.. Technical Department, Guangdong Guangzhou 510700 )

The lamp force of the chassis bolts is so important that it affects the reliability and safety of the vehicles. When the clamp force is too low, there will be a lot of security risks in the market. The manufactures will check the torque before the vehicles come into the market, but the torque is different from the bolts’ axial force. The torque cannot reflect the axial force accurately. Especially when the axial force is in the worst state, the security risks exist. This article is based on the Stretch bolt, aim at measuring out the chassis bolts’ axial force in the worst state according to different constructions, different tools. The result shows that this method could exclusive the risk accurately.

the worst state; axial force; risk exclusion

B

1671-7988(2018)16-64-03

U463.1

B

1671-7988(2018)16-64-03

CLC NO.: U463.1

李冠兰,就职于广汽本田汽车有限公司技术部。

10.16638/j.cnki.1671-7988.2018.16.023