底盘副车架安装点异响问题的设计优化

孙风蔚 刘文晶 闯超

(浙江吉利汽车研究院有限公司)

汽车底盘副车架对车身的舒适性和稳定性起着重要的作用。行车过程中的路面激励、发动机燃烧振动及进排气系统振动等都通过副车架间接传递到车身,所以在副车架的开发过程中,除了保证其基本的模态和强度满足要求外,副车架与车身连接点的性能对整车的NVH性能同样起着非常大的作用[1-2]。如果副车架与车身的连接可靠性不足,轻者发生相对窜动,引起摩擦异响和缩短使用寿命,重者会直接因受力变形产生裂纹断裂,产生安全隐患[3]23。文章基于以上问题和实车研发过程中的问题,对副车架安装点处的结构设计进行了优化,保证了副车架安装点的连接强度,且经过实车验证,满足了使用需求。

1 问题描述与原因分析

某车型在进行整车道路试验时,发现当车速达30 km/h以上通过连续减速带及在急速刹车的时候,底盘方向会传出异响。经过实车确认,发现声音来源是底盘副车架与车身连接点处产生的摩擦异响。

副车架与车身通常的连接形式,如图1所示。三点式连接形成固定的三角形式,所以结构稳定;而单点式连接,需要和整个副车架与车身连接的其他3个点一起来维持连接点的稳定可靠性,且整体呈类似四边形的四点结构,如果打紧力不够,很容易产生窜动,因而会导致钣金间产生摩擦异响。

图1 副车架安装点形式

图2示出该车型副车架与车身连接点的结构示意图。副车架与车身之间直接通过螺栓螺母进行刚性连接。副车架上的螺栓套筒与车身副车架安装支座为面与面的贴合结构形式,且套筒经过了阴极电泳喷漆处理,而副车架安装支座经过了随车电泳处理,二者表面都形成了光滑的保护膜,摩擦因数小,贴合后固定困难,尤其在颠簸路或者车速急剧变化的时候,因为惯性作用,贴合面钣金容易发生窜动,因而引起钣金间摩擦异响。经过对标分析,为了增加钣金贴合面的连接可靠性,通常对于副车架与车身钣金连接点处为刚性连接的结构,都需要在副车架和车身钣金的配合面上增加滚压或者铸造花纹,以提高摩擦因数,增加连接强度,避免产生潜在失效问题,导致顾客抱怨和投诉[3]24。

图2 副车架与车身连接点结构形式图

2 设计更改和验证

经过对不同连接形式的副车架结构对标,发现不论是三点式连接还是单点式连接,如果副车架与车身钣金处的连接为刚性的钣金与钣金的直接贴合,都会在副车架的螺栓套筒端面上增加滚花结构,如图3所示。

图3 副车架安装螺栓套筒端面滚花结构示意图

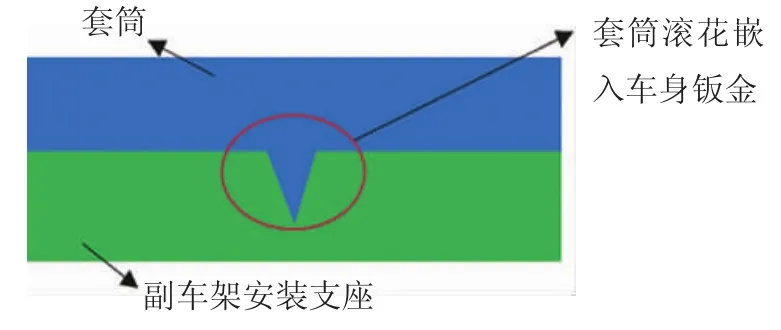

副车架螺栓套筒端面增加滚花结构(滚花高度为0.3 mm)后,即副车架与车身钣金安装打紧后,套筒表面滚花嵌入车身内部0.3 mm(如图4所示),这样两者之间的摩擦因数增大很多,因而连接可靠性增加。经过CAE虚拟强度分析,为保证足够的连接强度,该车身安装点处的副车架安装支座的厚度要足够,以便滚花压痕破坏副车架安装支座端面后还能保证二者之间连接的可靠性。在文献[2]的分析过程中,副车架安装支座的厚度需要在2.0 mm以上才能满足强度要求。经过CAE分析验证,副车架安装支座厚度更改为2.0 mm以上后,满足了强度要求。

图4 副车架与车身钣金安装后示意图

更改后的副车架经过实车路试试验验证后,底盘异响问题解决,但是在副车架拆装验证过程中发现,车身副车架安装支座表面处,由于套筒滚花的嵌入,破坏了原先的电泳漆膜,在实际使用过程中水汽渗入贴合面后,沿着钣金电泳膜破坏处产生了锈蚀,如图5所示。将副车架安装支座更改为镀锌板,重新试验验证后的结果,如图6所示,车身副车架支座安装配合面处无锈蚀问题。

图5 非镀锌板车身表面嵌入滚花压痕图

图6 镀锌板车身表面嵌入滚花压痕图

3 结论

对于底盘副车架与车身的配合安装点处的结构,在设计过程中一定要保证二者配合安装的打紧力和二者连接的可靠性,避免在使用过程中两者之间发生窜动,产生异响,影响使用寿命和产品性能。

1)底盘副车架与车身钣金的刚性接触面需要增加滚花结构,增加摩擦因数,保证安装面的打紧力;

2)副车架安装处的端面滚花高度建议为0.3 mm,轮齿数量建议为12个或18个,具体需要根据副车架结构和端面的大小分析决定;

3)与副车架配合的车身钣金需要采用厚度在2 mm以上的高强度钢板,保证连接刚度;

4)考虑到防腐性能,与副车架配合的车身钣金要求采用镀锌板。

综上,在车身配合件的设计过程中,要考虑配合件的安装形式和使用状态,对于不同的使用性能要求,需要采取不同的结构设计形式,如类似副车架与车身刚性连接的这种结构,要在结构设计上增加连接处的摩擦因数,保证后续安装连接强度的可靠性。