氧化石墨烯及PBT复合材料的制备与性能

肖文强 严磊 蔺海兰 卞军* 陈代强

(1.西华大学材料科学与工程学院 汽车高性能材料及成形技术四川省高校重点实验室,四川 成都,610039; 2.四川大学高分子科学与工程学院,四川 成都,610065)

氧化石墨烯(GO)具有优异的电、热、磁和力学性能[1-3],将其作为功能性填料,与聚合物基体复合制备高性能聚合物/GO纳米复合材料,是目前国际上聚合物高性能化和功能化改性的研究热点。但GO在基体材料中分散性差,与基体界面结合强度低,限制了其应用。通过共价或非共价功能化改性可以赋予GO独特的表面理化性质,不仅能有效改善GO在不同介质中的分散性,同时能有效促进GO与聚合物基体的界面结合强度。

聚对苯二甲酸丁二醇酯(PBT)具有优良的力学性能、高结晶速度、良好的耐化学腐蚀性和电绝缘性能而在电子电器、机械设备、汽车部件和精密仪器等工业领域得到了广泛的应用。但是PBT制品的缺口冲击强度低、高温尺寸稳定性差、制品表面电阻率高且易于富集静电等缺点[4-6],限制了PBT在更多领域的应用。将GO与PBT复合制备PBT/GO复合材料是改善PBT性能的有效途径。

下面采用KH550型硅烷偶联剂和聚乙烯醇吡咯烷酮(PVP)对GO进行功能化改性处理,制备了PBT/GO复合材料,并对填料和复合材料的结构与性能进行了测试和表征。

1 试验部分

1.1 原料与试剂

PBT,FG6130,美国杜邦公司;天然石墨粉(NGP),SP-2,青岛天和石墨有限公司;浓硫酸、硝酸钠、高锰酸钾、质量分数30%双氧水、无水乙醇、KH550型硅烷偶联剂、聚乙烯醇吡咯烷酮(PVP)等试剂,均为分析纯,成都科龙化工试剂厂。

1.2 主要设备

傅里叶变换红外光谱仪(FTIR),Nicolet 380,赛默飞世尔科技公司;扫描电子显微镜(SEM),JSM-6510LV,日本电子美国公司;电子万能拉力试验机,CMT104,深圳三思纵横科技股份有限公司;悬臂梁冲击试验机,GT-7045-MDL,高铁检测仪器公司;热重分析仪,TG209F1,德国耐驰仪器制造有限公司;差示扫描量热仪(DSC),NETZSCH DSC-200PC,美国TA公司;X-射线衍射分析仪(XRD),DX2500,丹东方圆仪器有限公司;混炼机,HL-200,吉林大学科教仪器厂;平板硫化机,XLB,中国青岛亚东橡机有限公司第三橡胶机械厂;冲片机,XCS-101-200,承德精密试验机有限公司。

1.3 试样制备

1.3.1 GO的制备

采用改性Hummers法制备GO,具体过程在本课题组已发表文献7中有详细报道。

1.3.2 GO-g-KH550和GO-g-PVP的制备

GO-g-KH550的制备:将GO加入去离子水与无水乙醇的混合溶液中,超声分散1 h,加入KH550型硅烷偶联剂的乙醇溶液,在60 ℃条件下,搅拌反应24 h后抽滤,将所得产物用无水乙醇洗涤3~5次,烘干备用。

GO-g-PVP的制备:将GO加入到去离子水中,超声分散1 h,加入PVP,超声处理2 h,趁热抽滤,烘干备用。

1.3.3 PBT复合材料的制备

采用熔融共混法制备PBT/GO-g-KH550和PBT/GO-g-PVP复合材料,复合材料中GO-g-KH550和GO-g-PVP填料的质量分数分别为0.25%,0.50%,1.00%,2.00%。具体制备过程:将提前于110 ℃下充分干燥的PBT树脂颗粒与填料按确定的配方混合均匀后进行熔融共混,温度235 ℃,转子转速50 r/min,共混时间25 min。为了促进填料的分散效果,采用本课题组已报道的预涂覆法先对PBT进行预处理[8]。将所得的复合材料用平板硫化机热压成型,热压温度235 ℃,熔融5~7 min,热压10 min,保温15 min。将所得的板材用冲片机裁成哑铃型拉伸试样和矩形冲击样条用于力学性能测试。作为对比,纯PBT及PBT/GO复合材料也按上述过程制备。

1.4 结构表征与性能测试

拉伸性能测试按照GB/T 1040.2—2006标准测试。冲击性能测试按照GB/T 1843—2008标准测试。热重分析(TGA)测试温度范围为50~800 ℃,升温速率为10 ℃/min,氩气气氛。差示扫描量热分析(DSC)测试,在氮气气氛下先将样品从室温以20 ℃/min升温至270 ℃,保温5 min,再以20 ℃/min的降温速率降至室温,恒温5 min,最后以20 ℃/min的升温速率升至270 ℃。X-射线衍射(XRD)测试角度为8°~60°,步长为0.02°/s。

2 结果与讨论

2.1 填料的表面结构分析

图1为3种填料的红外光谱分析。从图1中可以看出,在GO的红外光谱中,3 410 cm-1为GO中—OH的伸缩振动峰,1 725 cm-1为羧基中C=O的伸缩振动峰,1 116 cm-1是环氧基C—O—C的伸缩振动峰。这些基团的存在表明石墨烯被成功氧化,为进一步功能化改性提供了条件。从GO-g-KH550红外光谱中可以看到,与GO相比,3 400 cm-1处振动峰明显变弱,说明GO表面的大部分含氧官能团与KH550发生了反应,800 cm-1和1 100 cm-1处出现了新的吸收峰,分别为Si—O—Si和Si—O—C的伸缩振动吸收峰,这表明KH550成功接枝到了GO上。在GO-g-PVP的红外光谱中,1 290 cm-1处为C—N键的伸缩振动峰,说明PVP成功接枝到GO上。

图1 填料的红外光谱

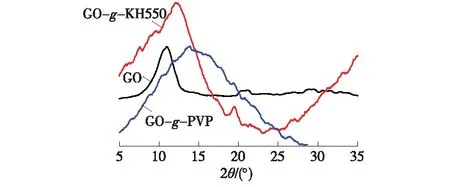

填料的XRD分析见图2。改性后的填料衍射峰明显变宽,由Bragg方程可计算出GO的层间距为0.755 nm,GO-g-KH550为0.795 nm,GO-g-PVP为0.751 nm,说明KH550与PVP并未插入石墨烯的片层之间。

图2 填料的XRD曲线

2.2 PBT复合材料的结构与性能

2.2.1 PBT复合材料的力学性能

填料类型及其含量对PBT复合材料拉伸强度、冲击强度的影响见图3。随着填料添加量的增加,复合材料的拉伸强度和冲击强度先升后降。在熔融共混过程中PBT的分子链能吸附于填料GO,GO-g-KH550及GO-g-PVP的表面,从而形成了“物理交联点”,增强了复合材料分子链内部的相互作用,提高了复合材料的拉伸强度。随着填料添加量的增加,3种复合材料的拉伸强度又逐渐下降,表明过量的填料,会使其在PBT基体中的分散性变差,产生团聚现象,而这些团聚体充当了应力集中点[9],使拉伸强度降低。在GO-g-PVP的添加量为0.25%(指质量分数,下同)时,PBT/GO-g-PVP复合材料拉伸强度达到最大值,对PBT拉伸性能提升最明显,较纯PBT提升了31.20%。

图3 纯PBT及其复合材料的力学性能

3种填料中, GO-g-KH550对PBT复合材料的冲击强度改善最为明显,GO-g-KH550添加量为0.50%时,复合材料的冲击强度达到最大值,拉伸强度及冲击强度分别较纯PBT提升18.00%和57.84%,可能是因为KH550表面的氨基能与PBT的羧基发生化学反应形成共价键,界面结合更为牢固,有利于复合材料冲击强度提升。随着填料含量的提高,复合材料的冲击强度逐渐下降,这是由于填料在基体材料中出现了团聚体,导致冲击强度降低。此外,PBT/GO-g-PVP和PBT/GO-g-KH550复合材料的冲击强度在所添加的填料范围内都较纯PBT高。

2.2.2 复合材料的DSC分析

分别添加质量分数为0.50%,0.50%,0.25%的GO,GO-g-KH550和GO-g-PVP,分别记作PBT/GO(0.50%),PBT/GO-g-KH550(0.50%)和PBT/GO-g-PVP(0.25%)。纯PBT及3种复合材料的DSC曲线见图4。

图4 纯PBT及复合材料的DSC曲线

与纯PBT相比,PBT/GO,PBT/GO-g-KH550和PBT/GO-g-PVP 3种复合材料的结晶温度都有所提高,而过冷度降低,原因是GO为无机填料,在结晶的过程中可充当“异相成核剂”促进了结晶的过程。同时可以发现熔融曲线上都有一个明显的双峰,这是因为复合材料中的不完整晶体先熔融然后再结晶再熔融,所以出现了双峰。

通过DSC结晶曲线计算发现,PBT/GO-g-KH550(0.50%)结晶度为31.20%,PBT/GO-g-PVP(0.25%)结晶度为36.20%,较纯PBT的结晶度38.20%有所下降,原因是经过改性后的填料与PBT分子链的结合更加紧密,在降温结晶过程中,阻碍了PBT分子链的有序排列,使结晶度下降。

2.2.3 复合材料的微观形貌

不同PBT复合材料的冲击断面SEM照片见图5。复合材料的断面均较为平整,冲击过程中基体并未发生显著的塑性变形,仍具有脆性断裂的特征。由图5(a),(c),(e)可以看出,复合材料中填料质量分数较低时难以被观察到,这表明填料均匀分散在PBT基体中,能较好的传递、分散和吸收冲击载荷,而在填料质量分数较高时,见图5(b),(d),(f),可观察到填料的团聚体,说明高含量下填料的分散性变差。

图5 PBT复合材料冲击断面的SEM照片(×3 000)

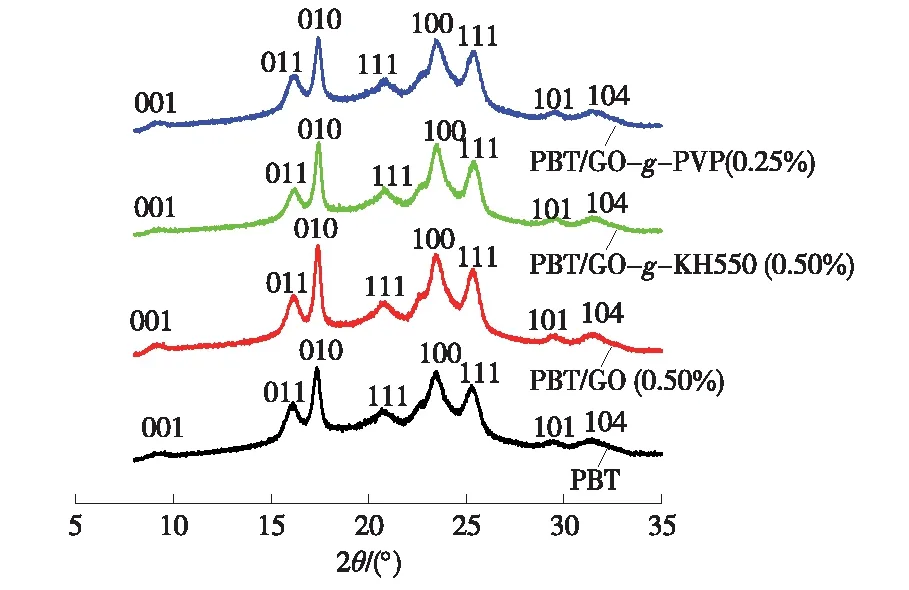

2.2.4 复合材料的XRD分析

纯PBT及其复合材料的XRD衍射图谱见图6。PBT结晶中主要有两种晶型结构,分别为α和β晶型,其中α晶型的(104)晶面的衍射角(2θ)在31.4°。在外加应力和辅助成核剂的情况下2种晶型可以相互转换。从图6可以发现(104)晶面的2θ均在31.4°左右,说明纯PBT与复合材料均为α晶型,填料的加入并没有改变PBT的结晶晶型,并且填料均匀地分散在基体中。

图6 纯PBT及复合材料的XRD分析

2.2.5 复合材料的热稳定性能分析

为了研究填料对复合材料的热稳定性能影响,对复合材料进行了热重分析测试,TGA曲线见图7,典型的热分解温度见表1。GO添加量为0.50%时,PBT/GO(0.50%)复合材料的各项温度都有所提高,相比之下,PBT/GO-g-KH550(0.50%)与PBT/GO-g-PVP(0.25%)复合材料的起始分解温度(T10)相比纯PBT略低,这是由于这两种复合材料中有KH550以及PVP,在受热条件下提前开始分解。但填料的加入使得复合材料分解速度最快时的温度(Tmax)、失重50%的温度(T50)都有所提高,其中PBT/GO的提升最为明显,这与DSC的测试结果相似。

图7 复合材料的TGA曲线

表1 复合材料的TGA测试结果 ℃

3 结论

1) 分别采用功能性单体KH550型硅烷偶联剂和PVP对GO进行功能化改性,制备了GO-g-KH550和GO-g-PVP杂化填料。红外光谱测试表明,KH550和PVP均成功地接枝到了GO上。

2) 力学性能测试表明,功能化GO的加入能有效提升复合材料的力学性能,其中PBT/GO-g-PVP复合材料在填料质量分数为0.25%时拉伸性能提升最大,较纯PBT提升31.20%,而PBT/GO-g-KH550复合材料在填料质量分数为0.50%时综合性能达到最佳,拉伸强度与冲击强度分别较纯PBT提高了18.00%和57.84%。

3) 填料质量分数较低时,能均匀分散在PBT基体中,但是加入过量填料后会出现团聚的现象。填料的加入在一定程度上提升了复合材料的热稳定性。

4) 加入填料促进了复合材料的结晶过程,但未改变PBT的晶型。