Cu-Zn/ZrO2二甲醚低温蒸汽重整制氢催化剂的研究

郑 择 刘 琪 王 琦 周迎春

(辽宁工业大学 化学与环境工程学院,辽宁 锦州 121001)

1 引言

能源危机和环境污染问题迫在眉睫,开发新能源成为了贯彻绿色发展理念的新途径[1-2]。在新能源的研究中,可再生能源氢气(H2)因其来源范围广,热值高,在空气中燃烧时产生的污染小,且氢能的可持续利用的方式多,逐渐成为国内外研究的重点[3]。又因氢能在氢燃料电池中有较高的利用率,对环境友好,使用范围广而备受青睐[4]。其中质子交换膜燃料电池(PEMFC)的发展已经具有较高水平,是应用于移动电子设备以及新能源汽车上的理想动力[5]。H2是PEMFC主要能源,但是由于H2不易压缩和液化以至于运输和储存的条件苛刻,成为了PEMFC的市场化瓶颈之一。“氢载体”的出现突破了僵局,因二甲醚(DME)理化性质稳定,无毒,运输储存方便,成为了“氢载体”的首选[6]。

DME重整制氢具有良好的经济性、温和的反应条件、无腐蚀性、且容易分离,符合PEMFC对H2要求[7]。而且DME蒸汽重整制氢具有无复杂操作、使用温度低效率突出等优点,因此研究DME蒸汽重整制氢对能源危机和环境污染问题的解决具有深刻的现实意义[8-12]。

2 实验部分

2.1 催化剂的制备

将ZSM-5、γ-Al2O3单体和ZSM-5、γ-Al2O3按一定量质量比分别压片,研磨成粉后筛分至20~40目备用。

采用真空浸渍法制备ME重整催化剂。用烧杯称取一定量的ZrO2为载体,研磨成粉状,放入圆底烧瓶中备用。使用旋转蒸发仪将圆底烧瓶在65℃下减压旋转2 h,60转/min。用烧杯称取一定量的CuCl2·2H2O、Zn(NO3)2·6H2O和NaOH溶液,使用去离子水将其混合均匀,玻璃棒搅拌至完全溶解。将溶液逐滴加入至圆底烧瓶中在80℃减压旋转2h,120转/min。然后在常温下静置12h,放入干燥箱中干燥12h。用药勺将圆底烧瓶内的产品扣下放入坩埚中,将其放入马弗炉中焙烧4h后取出压片,研磨成分,筛分至20~40目备用。

2.2 催化剂的表征

采用日本岛津公司X射线衍射仪(XRD-7000型)(XRD),采用美国Micromeritics公司的ASAP-2020型自动比表面积和孔隙度分析仪测定样品的N2吸附-脱附等温线。

2.3 催化剂性能评价

采用常压固定床反应器对制备一系列的DME蒸汽重整制氢的双功能催化剂进行评价。评价标准为DME的转化率x(DME)、H2收率y(H2)。计算公式分别为:

(2.1)

(2.2)

(2.3)

式中,FDME,in和FDME,out分别表示反应前后DME的流量,FH2,out和FCH3OH分别表示生成的H2和ME的流量,单位均为mL·min-1。

3 结果与讨论

3.1 水解催化剂的选择

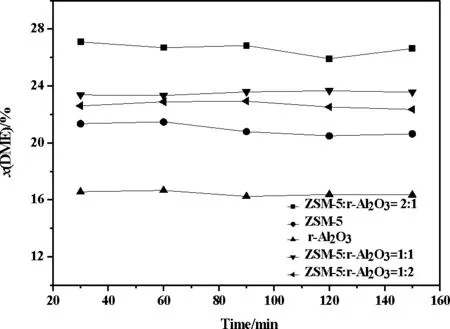

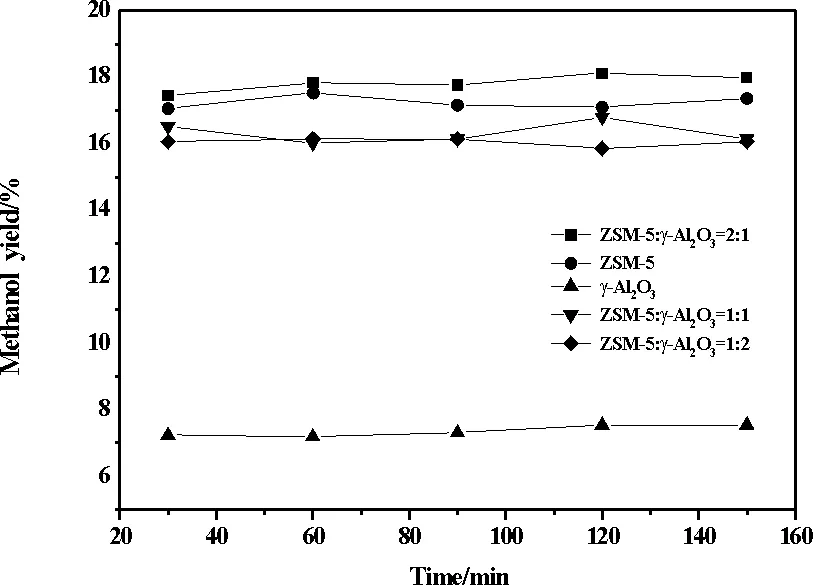

将反应温度控制在300℃,水醚比调整为2:1,分别加入ZSM-5和γ-Al2O3及将其两种按不同配比(1:1、1:2、2:1)机械混合的水解催化剂。结果如图3-1、图3-2所示。由图可知无论是DME转化率还是H2收率,均是以ZSM-5:γ-Al2O3=2:1时的水解催化剂,在低温下反应具有良好的稳定性和较高的反应活性。

图3-1 水解催化剂对二甲醚转化率的影响

图3-2 水解催化剂对甲醇收率的影响

3.2 重整催化剂的选择

3.2.1 载体种类对催化剂性能的影响

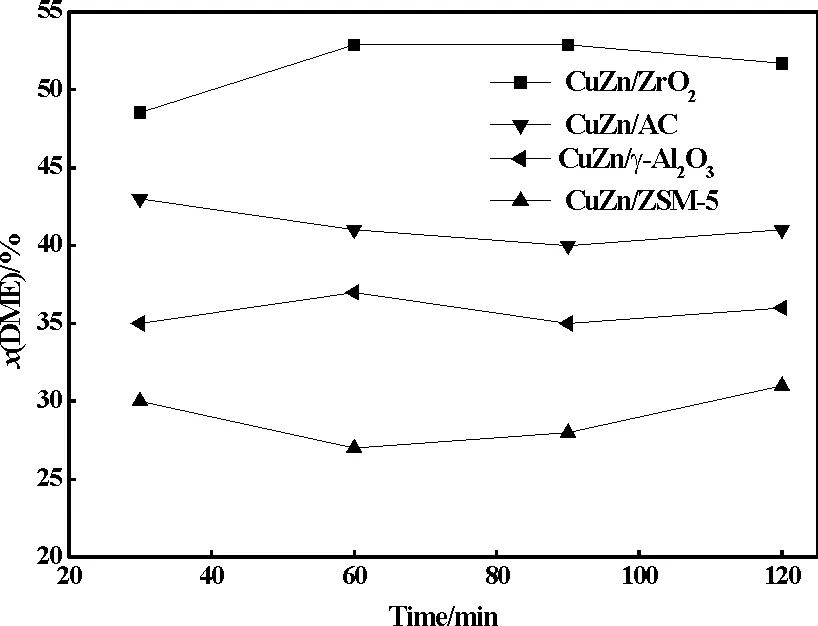

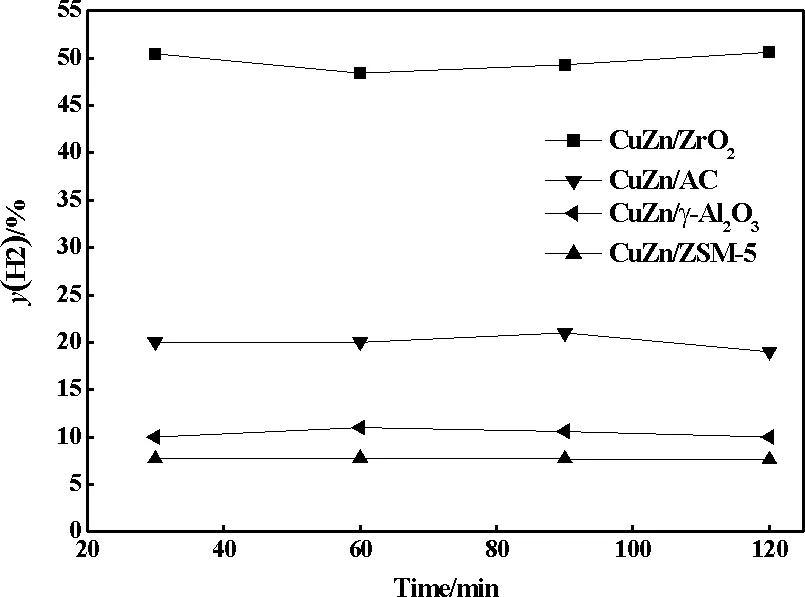

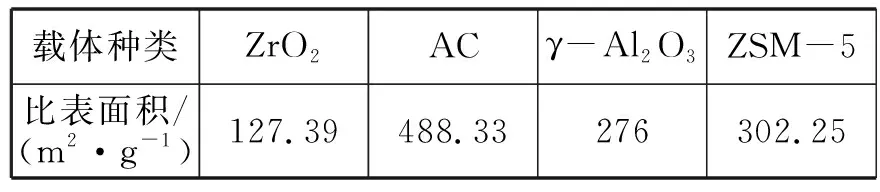

保持其他条件不变,采用四种不同的载体ZrO2、活性炭(AC)、分子筛(ZSM-5)以及γ-Al2O3研究载体种类对催化剂反应性能的影响,结果如表3-1、图3-3、图3-4和图3-5所示。

图3-3 载体对DME转化率的影响

图3-4 载体种类对H2产率的影响

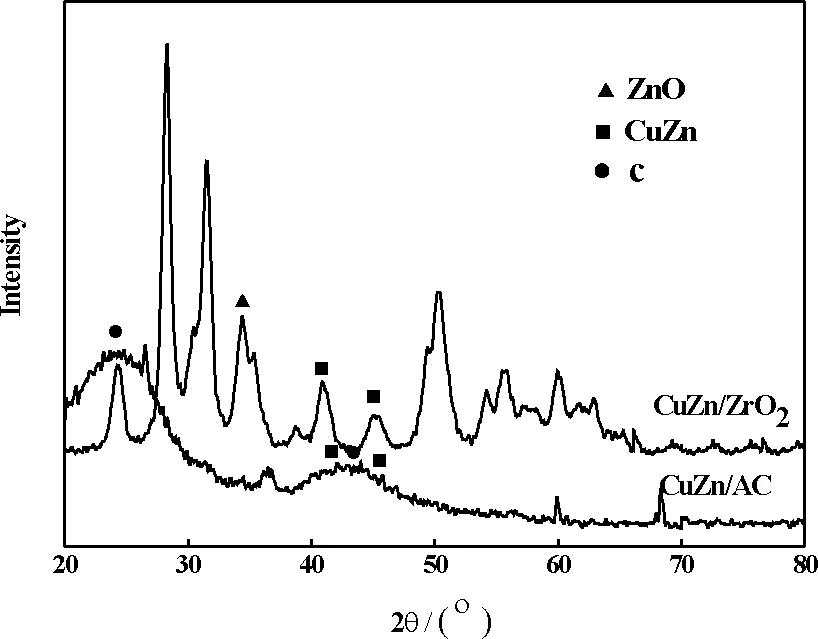

图3-5 CuZn/ZrO2和CuZn/AC催化剂的XRD图

图3-6 不同Cu前体的催化剂的XRD图

由图可知,无论DME转化率还是H2收率,均是以CuZn/ZrO2催化剂的效果最好。这是因为载体ZSM-5的孔粒直径比较小,在DME蒸汽重整反应时,ME难以通过孔径进入催化剂内表面,阻止了孔内扩散的形成。γ-Al2O3的孔粒直径虽然适合反应物进入,但是γ-Al2O3在低温下的催化剂活性与稳定性欠佳以及在制备重整催化剂时加入了NaOH溶液,当Al2O3遇到NaOH时发生酸碱中和反应迅速生成了NaAlO2破坏了其内部孔状结构。从表3-1的BET的结果来看,AC的比表面积优于ZrO2。但由XRD图可知,在使用CuZn/ZrO2为载体的催化剂反应时产生了明显的CuZn合金峰,而在CuZn/Ac催化剂上却只产生了C峰。所以ZrO2载体较好。

表3-1 载体的比表面积

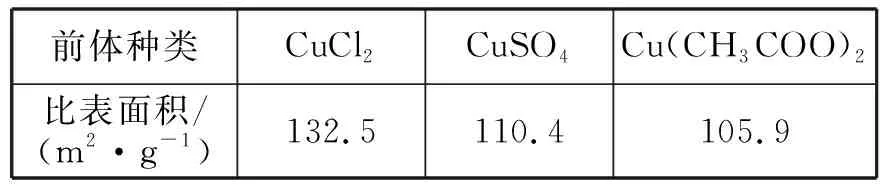

表3-2 不同Cu前体的CuZn/ZrO2催化剂的比表面积

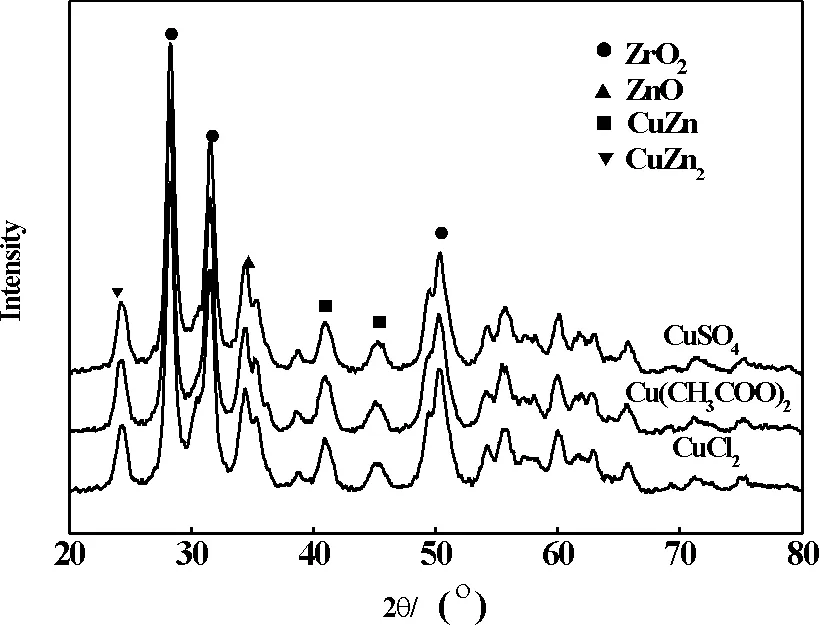

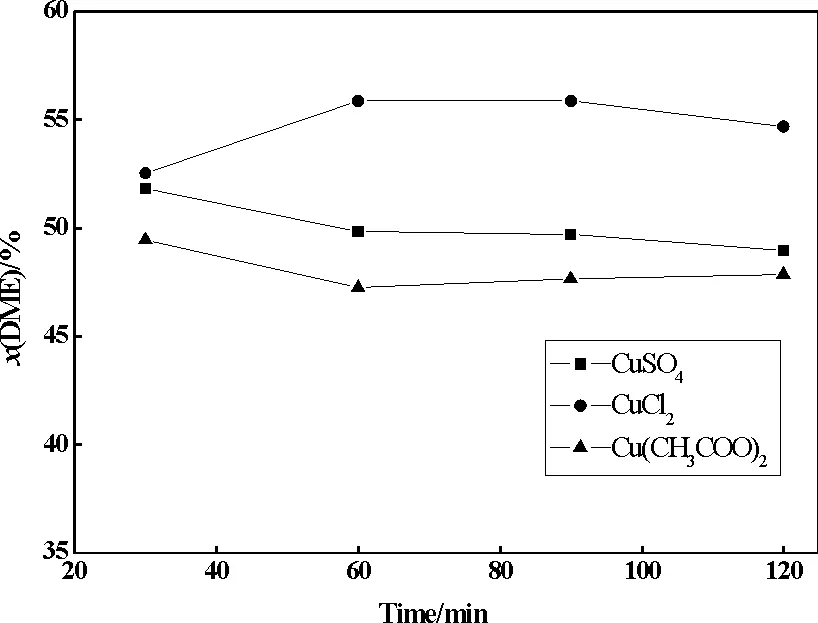

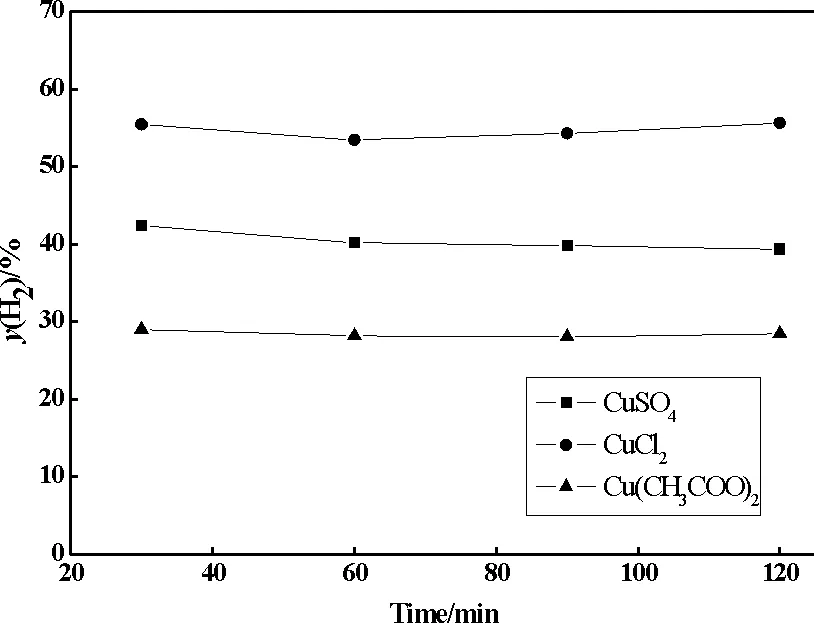

3.2.2 Cu前体对催化剂反应性能的影响

保持其他条件不变,分别以CuCl2、CuSO4、Cu(CH3COO)2为前体制备CuZn/ZrO2催化剂。考察Cu前体对催化剂反应性能的影响。研究结果如表3-2、图3-6、图3-7和图3-8所示。由图可知,无论DME转化率还是H2收率均是以CuCl2为前体制备的催化剂好。这是因为CuCl2在溶剂中溶解效果好,提高了铜离子于载体上的分散度。由XRD图可知产生了CuZn合金峰,且波峰很小,分散度较高。所以应选择以CuCl2为前体制备的催化剂。

图3-7 Cu前体对DME转化率的影响

图3-8 Cu前体对H2收率的影响

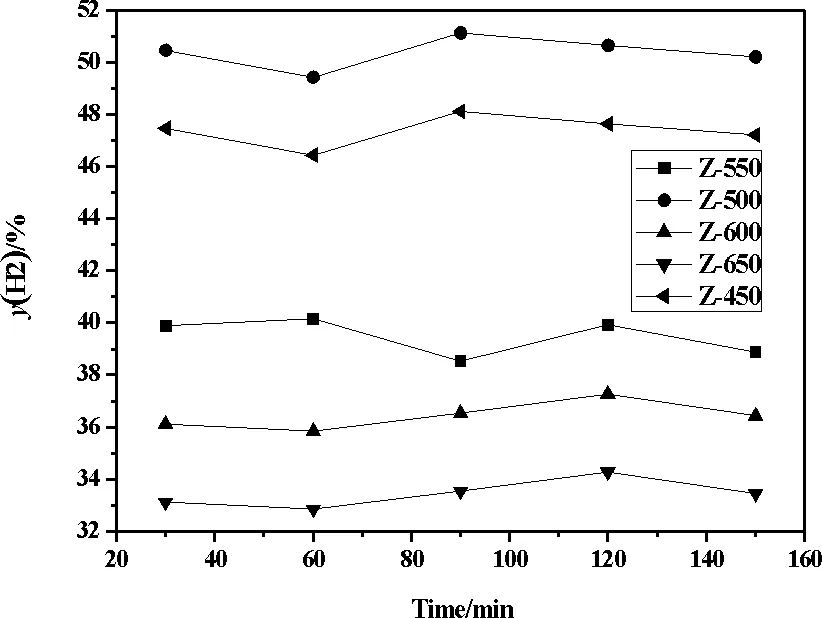

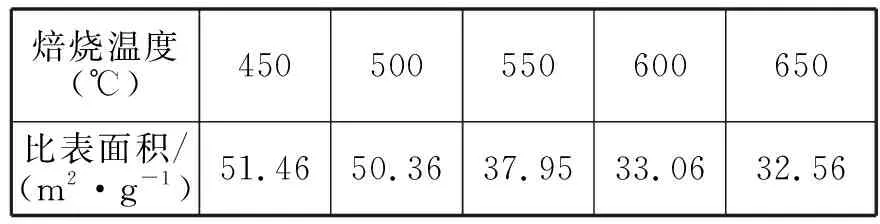

3.2.3 焙烧温度对催化剂反应性能的影响

保持其他条件不变,将采用真空浸渍法制备CuZn/ZrO2催化剂在450℃、500℃、550℃、600℃、650℃下焙烧,考察载体的焙烧温度对催化剂反应性能的影响。结果如表3-3、图3-9和图3-10。由图可知,H2收率是以焙烧温度为500℃最好。这是因为Zr(OH)4容易发生非架桥羟基脱水反应生成ZrO2,随着焙烧温度的提高且未达到合适的反应温度,此时氢氧化物未完全转化为氧化物。随着温度的继续提高,金属Cu的烧结现象会愈发严重,最终导致小孔坍塌,比表面积降低。这与之前的BET、XRD的实验分析一致。所以焙烧温度为500℃时最好。

图3-9 不同温度焙烧的ZrO2制备的CuZn/ZrO2催化剂的XRD谱图

图3-10 不同温度焙烧的ZrO2制备的CuZn/ZrO2催化剂对H2收率的影响

焙烧温度(℃)450500550600650比表面积/(m2·g-1)51.4650.3637.9533.0632.56

表3-4 不同方法制备的ZrO2的比表面积

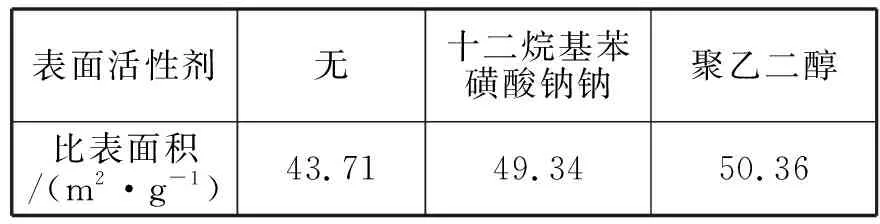

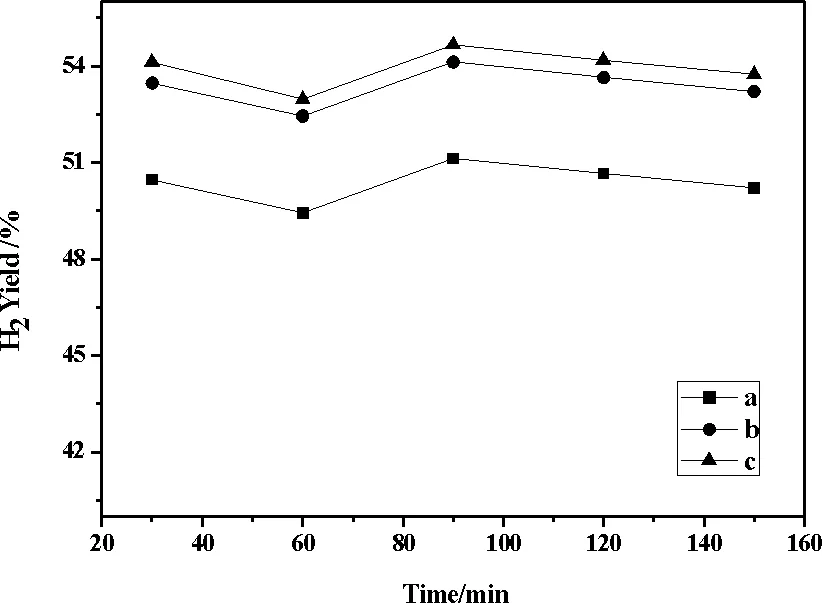

3.2.4 加入表面活性剂对催化剂反应性能的影响

保持其他条件不变,考察表面活性剂的加入对催化剂的反应性能的影响。研究结果如表3-4和图3-11所示。由图可知,H2收率以添加聚乙二醇时较好。因为加入表面活性剂可使其围绕在ZrO2载体粒子外围,逐渐形成一层保护网,防止载体粒子间团聚,提高粒子的分散度。从而使活性组分均匀的负载在载体上。

(a)未添加表面活性剂;(b)添加十二烷基苯磺酸钠;(c)添加聚乙二醇图3-11 表面活性剂对H2收率的影响

4 结论

在DME蒸汽重整制氢时,将ZSM-5:γ-Al2O3=2:1的水解催化剂与以采用真空浸渍法,焙烧温度为500℃、CuCl2为前体加入表面活性剂聚乙二醇的CuZn/ZrO2催化剂机械混合显示出较好的活性和较高的选择性。H2收率可达到54.6%。