轮式轨道车辆的组合式定位方法

沈言夫

湖南金能科技股份有限公司,湖南长沙 410006

在智能自动化生产线中,常通过轮式轨道车辆进行物料的转移。在物料转移过程中,需要对取料点和下料点位置进行精确定位。为达到工艺要求,通常采用“激光扫码器”或“多组接近开关”等方式。

“激光扫码器”通过激光扫描仪和条形码定位,具有定位精度高、可定位数量多、编程简单等优点。常用于立体存储仓库等地。其缺点是工业激光扫描仪价格高昂,且对环境要求高。

“多组接近开关”是通过多个接近开关来确认定位点,具有逻辑清晰、结构简单等优点。通常使用在1~2个定位点的工艺下。其缺点是故障率较高,在多个定位点的情况下使用时,需要大量硬件支持,价格较高。

本文所介绍的“组合式定位”,采用一个旋转编码器,与多个接近开关定位,具有结构简单、可定位点多、可编程能力强、成本低、故障率低、对环境要求低等优点。

1 基本原理

“组合式定位”是由一个旋转编码器和多个定位点的接近开关组成。通过以旋转编码器确认行走距离,并控制多级加减速,以接近开关定位,刹停车辆的组合式方式,可以将车辆精确定位在定位点上,其误差≤1mm;

旋转编码器安装在轮式轨道车辆的车轮圆心位置,通过测量车轮的行走角度,通过公式算出车辆行走距离。其公式如下:

式中:R—车辆车轮的半径;α—旋转编码器分辨率;M—旋转编码器测量出来的脉冲数量(本例中采用的编码器分辨率为360);得到的结果L—行走距离。

车辆行走距离主要用于监控车辆的行走位置。通过旋转编码器位置的反馈,可起到调整轮式轨道车辆的加减速控制、极限位置报警、HMI动画仿真等作用;

由于轮式轨道车辆在轨道上行走时,车轮与轨道之间存在打滑现象,所以完全依靠车轮上的旋转编码器进行精确定位,会造成定位不准。此时在需要定位的点安装接近开关;

定位点采用接近开关,每一个定位点都需要一个接近开关。以此类推,定位点越多,需要的接近开关数量越多。当车辆到达定位点,迅速刹停车辆,达到精准定位的作用。

2 系统硬件组成

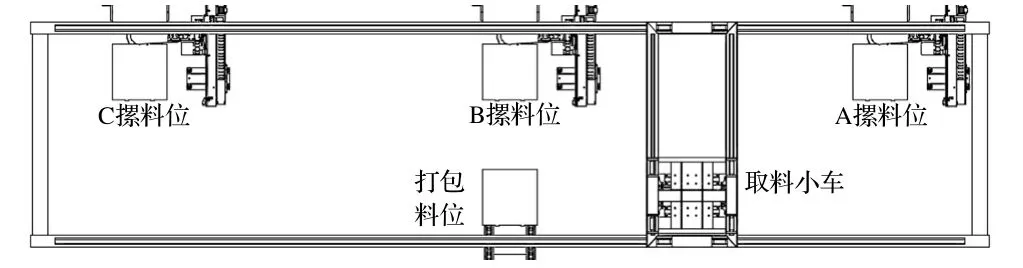

本例将通过在甘肃省金川集团镍成品车间的镍成品称重打包生产线实际案例进行说明。在此生产线中,由A、B、C三路剪切生产线过来的镍板,垒在三个下料台中。通过轨道取料小车,分别将三个下料台中的镍摞转移至打包线中。

整套电控系统采用西门子300PLC,编程软件采用西门子STEP7-5.5。其组态如图1所示。

图1 系统组态

其中,旋转编码器采用欧姆龙E6C2-CWZ5B 360P/R;通过西门子FM350-2 高速计数模块进行计数。通过欧姆龙E2BM18KN16-M1-B1接近开关进行定位;

取料小车的电机控制采用ABB变频器ACS800-04-0005-3+K454。变频器与PLC之间采用西门子PROFIBUS总线通讯方式。其工艺布置图见图2。

图2 工艺布置

3 控制思路

本例中,在系统第一次启动时,程序将控制设备,以低速往返循环运动一次,并找到中间参考点,将行走距离清零。每次运行到参考点时,为避免累计误差,都将行走距离清零。

当A、B、C三条剪切线任意一条摞板完成后,发送请求移板信号。此时取料小车由中间的参考点位置,向发送请求的剪切线全速移动,当距离请求线距离≤L1时,进行一级减速。距离请求线距离≤L2时,进行二级减速。当到达请求线,请求线接近开关检测取料小车到位后,CPU控制取料小车变频器停止,并开始刹车。

取料完成后,小车着级升至最高速。行进至距离打包线≤L3时,进行一级减速。距离打包线≤L4时,进行二级减速。当到达打包线,打包线接近开关检测取料小车到位后,CPU控制取料小车变频器停止,并开始刹车。

可根据工艺要求,进行多级增/减速,以保证当小车满载刹车时,物料不会晃动。同时调整刹车前小车的速度,以确保刹车时定位准确。

4 程序的编写

通过FM350高速计数器模块计数需要启动软件门,当门置位时才开始计数。门复位时计数停止并清零(清零与中断计数在硬件组态中设置)。本例中,轨道小车的旋转编码器为DB3.DBX23.3,即3号门。

A DB4.DBX 1.2 //轨道取料小车变频器运行信号

= DB2.DBX 23.3 //轨道小车编码器计数门

根据FM350自带的背景数据块,编码器计数数量为:DB3.DBD172,根据公式,可进行以下编程得到小车行走距离:

L 2

L 3.140000e+000

*R

L 1.600000e-001//车轮半径

*R

L 360//旋转编码器分辨率

/R

L DB2.DBD172//编码器计数数量

*R

T DB3.DBD0//取料小车移动距离

根据取料小车的行走距离,当距离<L1时,将一级减速频率写入取料小车变频器中:

L DB3.DBD0//取料小车移动距离

L 7.500000e+000//L1减速距离

<=R

JNB _001

L 15//一级减速频率

T DB4.DBW14//取料小车频率写入

_001∶ NOP 0

二级速度与一级相同,当检测开关检测到小车到位后,停止变频器并刹车:

A I 1.0//小车到位接近开关信号

= Q 1.0//小车刹车

JNB _002

L W#16#47F//变频器停车命令

T DB4.DBW12//取料小车控制写入

L 0 //取料小车停车0频率

T DB4.DBW14//取料小车频率写入

_002∶ NOP 0

当小车停稳,放料完成后,进入下一个取料循环。

5 实际应用

本文所介绍的系统,应用在金川集团镍成品车间的镍成品称重打包生产线中(图3)。

图3 生产线移料装置

本生产线于2013年投产,其中的取料小车定位系统经过五年的使用,其运行稳定、定位精准、可靠性高、维护成本低等优点得到了验证,取得了甲方的认可。

6 结语

本文介绍了一种轮式轨道车辆的新型定位方法,介绍了原理,编写了程序,并以实际使用得到验证。得结论:组合式定位法具有布局结构简单、成本低、故障率低、对环境要求低等优点,并可根据实际定位点的多少进行调整。是一种可靠的、经济的、具有推广价值的定位方法。