基于TRIZ理论的红花丝盲采装置设计与试验

曹卫彬 焦灏博 刘姣娣 杨双平 陈棒棒 孙胃岭

(1.石河子大学机械电气工程学院, 石河子 832000; 2.桂林理工大学机械与控制工程学院, 桂林 541006)

0 引言

红花是新疆主要的经济作物之一,目前红花采摘主要为人工。由于红花种植面积大,劳动力很难满足采摘要求,导致大面积红花丝因无人采摘而自然凋谢,造成红花丝减产[1],实现红花丝的机械化采收成为红花收获的迫切需求。近年来,红花丝采收机械装备还处于试验阶段。2012年AZIMI等[2]设计一种红花丝采收机,试验表明,红花丝收获机的采收量与手工相比增加了65%,但由于红花花期只有3~6 d,其采摘效率不能满足新疆几万公顷的红花采收。2005年,印度的ANIL[3]制成了两种类型的红花丝采收机,一种是背负式红花采收机,另一种是以汽油机为动力的手推式红花收获机,这两种装置均采用负压使花丝与果球分离,采摘效率较低,也不能满足红花丝的大面积采收。2012年,国内红花丝气吸切割采摘方式的专利[4-8],均是采用气力式或机械切割式实现红花丝的采集、收获,改善了采摘花农的劳动强度,但在实际应用过程中,依然存在采收效率低、掉落损失大等问题。因此,上述机械仍处在试验阶段,未得到推广应用。自2015年,作者所在研究团队申请了红花采摘专利[9-14],主要采用机械齿实现红花丝的采收,可保证红花丝采摘的完整性。但还存在采净率低的问题。

为了解决红花丝机械收获效率低等问题,采用TRIZ理论对红花丝的采摘初始状态进行分析,建立红花丝采摘的物质-场模型,基于TRIZ矛盾分析法设计红花丝采摘机构,采用多个采摘齿同时采摘一朵红花丝,以期提高采摘效率。

1 红花丝最佳采摘方案分析

1.1 红花丝采摘系统的“物质-场”模型构建

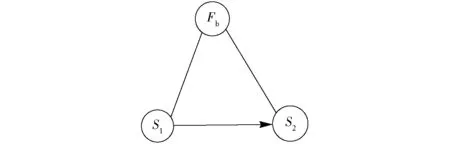

人手指夹紧红花丝,通过拉拔实现红花丝的采摘,其本质为红花丝与花球的分离。在红花丝与花球之间存在一种物质-场模型,如图1所示:Fb为红花丝与花球之间的抗拉力,S1为花球,S2为红花丝。

图1 红花丝与花球的物质-场模型 Fig.1 Substance and field model of filament and bud of safflower

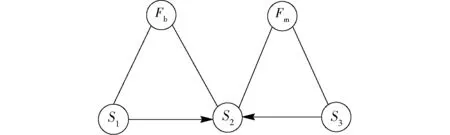

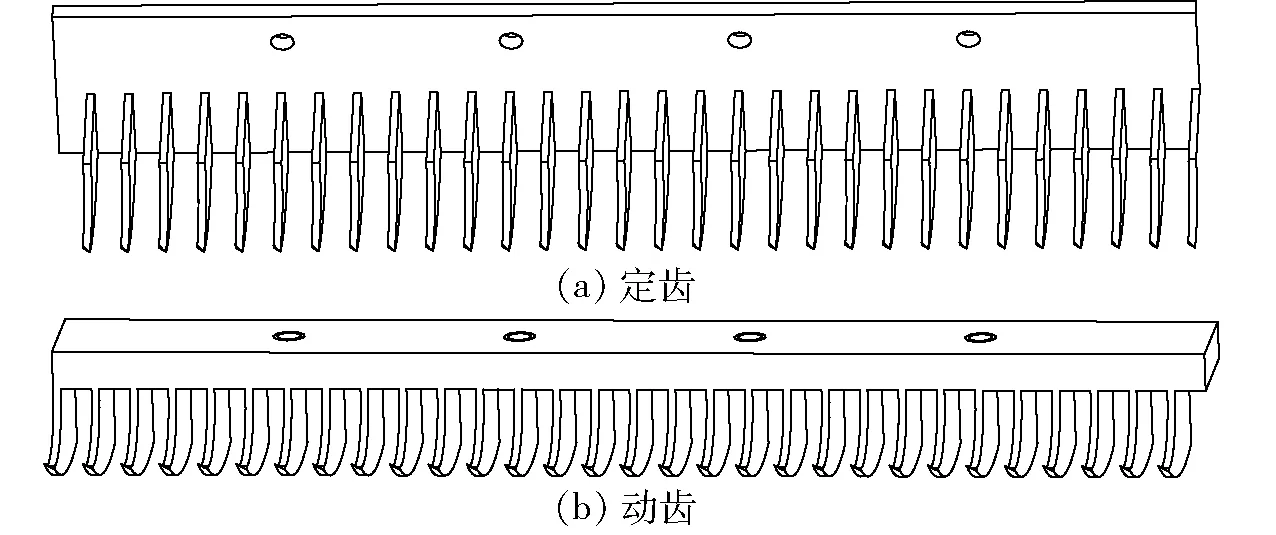

实现红花丝与花球分离的关键是破坏红花丝与花球之间抗拉力Fb。引入一种新的“物质-场”抵消花球与红花丝作用的抗拉力Fb,解决红花丝采摘难度大的问题。利用采摘齿模拟人手采摘红花丝,其采摘齿分为定齿、动齿两部分,动齿与定齿夹紧红花丝,与红花丝产生摩擦力,称为拉拔力Fm,作为采摘红花丝的机械场,抵消抗拉力Fb,实现红花丝的采摘功能。通过对红花丝施加采摘齿与拉拔力Fm,红花丝采摘过程的理想“物质-场”如图2所示,S3为采摘齿。

图2 理想的红花丝采摘物质-场模型 Fig.2 Ideal substance and field model of picking safflowers

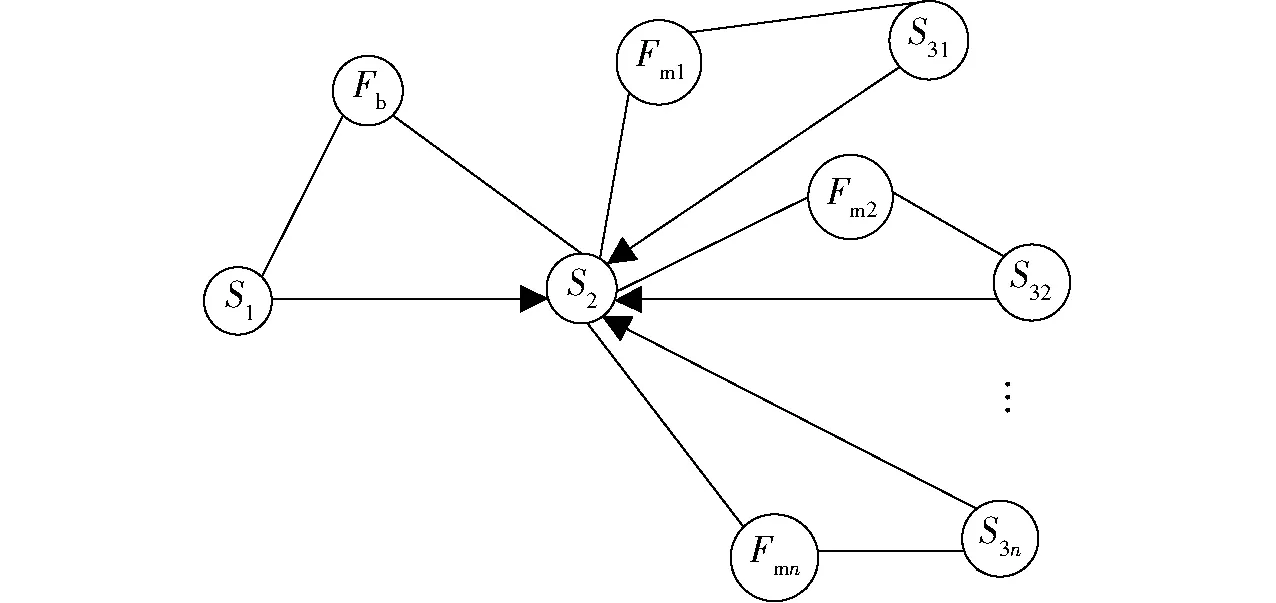

分析红花丝采摘的理想模型,花球对红花丝的抗拉力Fb和采摘齿与红花丝作用的拉拔力Fm成相反作用。抗拉力Fb阻止红花丝脱离花球,为有害作用;拉拔力Fm促使红花丝脱离花球,为有利作用。因此,当Fm作用效果大于Fb作用效果时,实现红花丝采摘。通过增加有利作用的数量,使有利作用远大于有害作用,提高红花丝的采摘效率。为此假设有n个有利作用Fm1、Fm2、…、Fmn同时作用于一个有害作用,则红花丝采摘的理想物质场模型转化为一般物质-场模型,如图3所示。即满足

图3 红花丝采摘的物质-场模型 Fig.3 Multi-substance and field model of picking safflowers

确保有足够的采摘力采摘红花丝。

1.2 基于TRIZ理想解的红花丝理想采摘状态分析

图4 采摘红花丝的基本动作 Fig.4 Basic picking action of safflowers

人手采摘红花丝如图4所示,分为4个基本步骤:①通过眼睛观察,定位红花丝的位置。②张开手指,将两手指分别移动到红花丝的两侧。③手指闭合,夹紧红花丝。④手指保持夹紧状态,并向着远离花球的方向移动,完成红花丝的采摘。

为实现红花丝的机械化收获,必须简化人手采摘过程,降低机械机构的复杂性。通过TRIZ理论中的理想化模型的定义方法,将人手采摘红花丝的过程抽象为理想过程[15-19]。全局理想化:红花丝与花球已经断开,且红花丝已经在人手里。局部理想化①为红花丝与手指之间存在很大的力,用力一拉,红花丝脱离花球;局部理想化②为红花丝在手指的中间,只要夹紧,通过拉拔动作就可以将红花丝与花球脱离;局部理想化③为只要手指移动到花丝两边,夹紧红花丝,拉拔之后,红花丝与花球脱离。局部理想化④为通过定位红花丝的位置,手指移动到红花丝的两侧,夹紧红花丝,拉拔之后,红花丝与花球脱离。其中全局理想化与局部理想化①在现实中较难实现。局部理想化③、④与局部理想化②相比较,采摘动作较为复杂。假设红花丝采摘系统在红花地运行,运行高度低于红花生长的最大高度,则红花丝采摘系统接触红花花球的几率是存在的。因此,局部理想化②作为红花丝采摘系统设计的理想化模型,这种采摘方案称为红花丝盲采。红花丝盲采包括两个基本动作:红花丝的夹紧与拉拔。

2 红花丝盲采方案设计

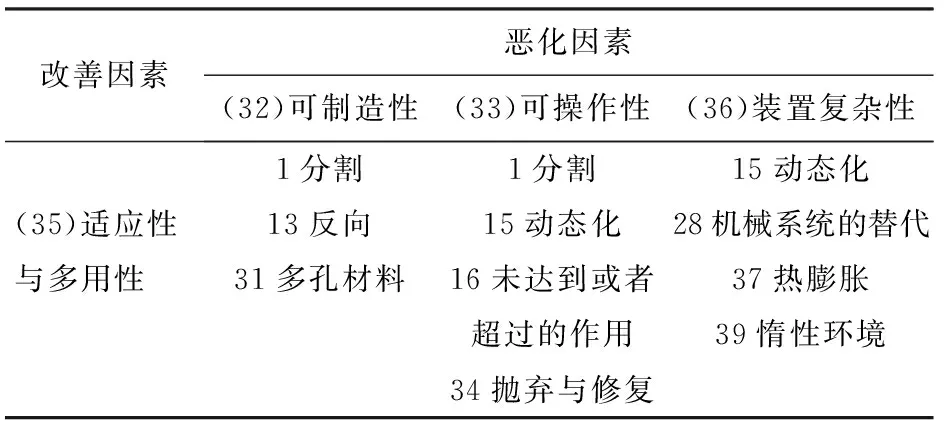

红花丝盲采方案中,夹紧动作为往复移动,且人手采摘红花时,手指为柔性体,手指夹紧红花丝的力为柔性力。因此,采用凸轮机构与弹簧作为红花采摘的驱动机构,利用弹簧的弹性变形模拟手指夹紧红花丝的柔性力。在凸轮机构与弹簧的基础上增加新的辅助部件,可以实现对红花丝的拉拔,但在增强凸轮机构的适应性与多用性的同时,也会增加采摘机构装置的复杂性,可制造性、可操作性变差。为解决这一问题,采用TRIZ理论的矛盾冲突矩阵,凸轮机构的适应性与多用性作为改善因素,可制造性、可操作性、复杂性作为恶化因素,查找出解决这一问题的所对应发明原理,改进现有的凸轮机构的结构,如表1所示。对表 1 中的发明原理进行分析筛选,有价值的发明原则有:1(分割原则)、13(反向原则)、15(动态化原则)、28(机械系统的替代原则),其他发明原则文中不予赘述。1(分割原则)是指将一个物体分成相互独立的部分或者易组装的部分; 13(反向原则)主要有:将规定的操作改为反向操作,运动的部分静止,静止部分运动,使一个物体的位置颠倒;15(动态化原则):物体或其操作环境在每一个阶段都能自动调整;28(机械系统的替代原则):将静止场变为运动场。

表1 凸轮机构矛盾矩阵 Tab.1 Contradiction matrix of cam

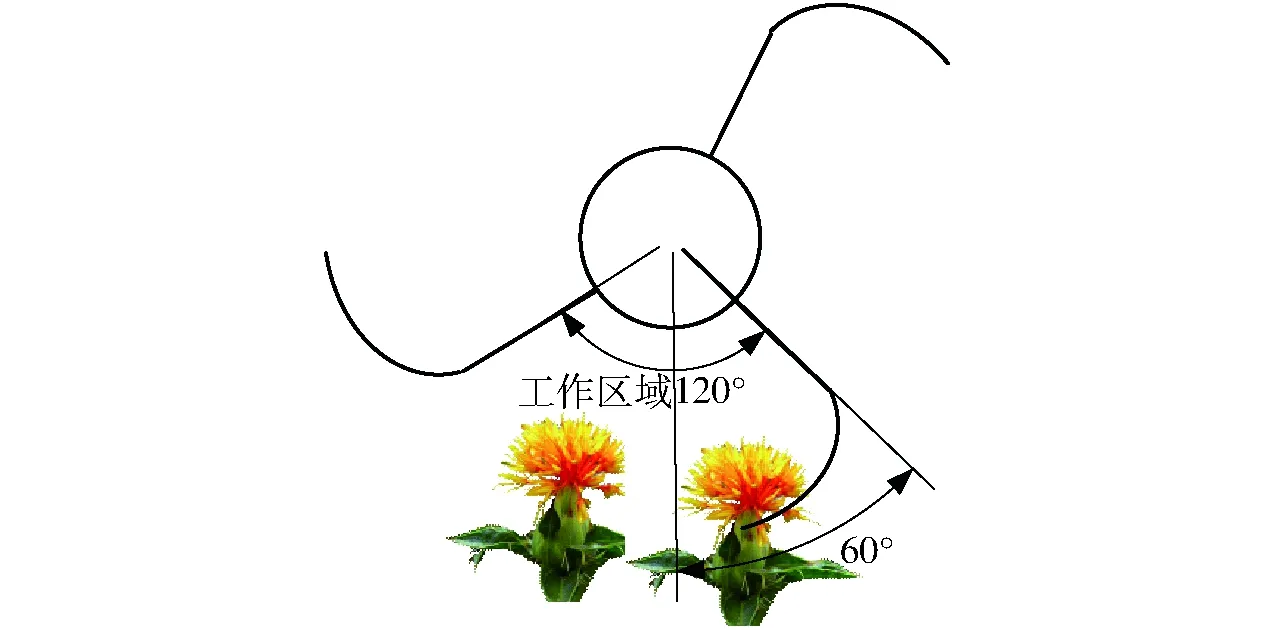

图5 基于TRIZ理论的红花采摘装置原理图 Fig.5 Principle diagram of safflowers picking device based on TRIZ theory 1.凸轮 2.推杆 3.定齿 4.主轴与推杆构成的移动副 5.定齿 6.弹簧 7.支座 8.主轴 9.主轴与凸轮构成的转动副 10.主轴与支座构成的转动副

通过反向原则与动态化原则,将凸轮旋转推动推杆的移动,转化为推杆旋转推动自身的移动,将推杆的不旋转转化为旋转,禁止凸轮的自身旋转。因此采摘红花的凸轮驱动机构原理如图5所示,主轴旋转带动推杆轴向转动,动齿固定在推杆上,定齿固定在主轴上,因此动齿与定齿绕主轴的旋转实现红花丝的拉拔;在凸轮与弹簧作用下,在主轴上往复移动,实现动齿与定齿的张合,实现红花丝的夹紧。

3 采摘装置设计

3.1 采摘齿的齿形设计

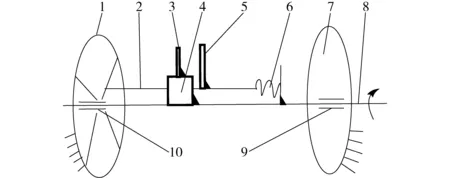

采摘齿摘红花丝时,绕着凸轮曲面做圆周运动,具有旋转角速度ω,同时与机架一起水平移动,具有水平运动速度v。在此过程中,采摘齿与红花丝具有相对运动,造成采摘齿闭合不及时而出现漏夹。为克服这一问题,将采摘齿的齿型设计为弧形,延长采摘齿与红花丝的接触时间,确保红花丝能够正常夹紧。弧形齿的型线如图6所示,s为弧形齿对应的型线,θ为弧形齿型线对应的圆心角,θ1为红花丝簇直径d对应的圆心角,θ2为凸轮型线圆心角,R为弧形齿对应的半径,d为红花丝分布的最大直径,l为齿柄长度。通过采摘齿水平速度与旋转线速度的相互叠加,使得采摘齿的合速度相对红花丝向左运动,保证采摘齿能够插入花丝。

图6 弧形齿采摘型线 Fig.6 Curve of picking finger

将前进速度v与采摘角速度ω的关系转换为前进位移x与旋转的角位移θ关系,需满足如下条件:采摘齿位移x、红花丝束直径与凸轮回程角θ2对应的弦长之和应小于采摘齿弧型线s对应的弦长,才能消除红花丝的漏夹现象。其数学表达形式为

x+d+Rθ2<2Rsin(0.5θ)

(1)

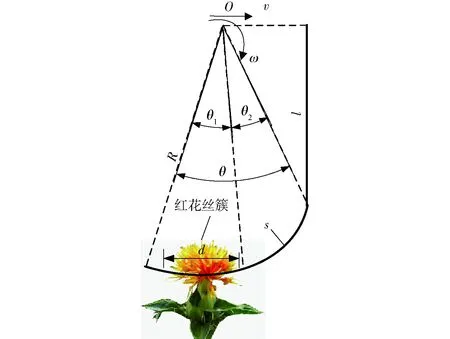

采摘装置主轴安装3套采摘齿,采摘装置旋转一周可完成3朵花丝的采摘,如图7所示,则采摘齿工作区域对应的圆心角为120°,为保证相邻采摘齿的采摘花丝不受干扰,采摘齿采摘区域对应圆心角设为π/3,保证采摘齿的工作区域至少有2朵红花丝在其采摘区域。由于红花茎秆自然伸缩量为50~100 mm[20],为确保采摘齿运动行程大于红花茎秆的自然伸缩量,红花丝能被成功采摘,图6中的采摘齿弧形半径设计为R=70 mm。

图7 采摘齿的分布 Fig.7 Distribution of picking fingers

根据葛云等[3]对红花丝生长特性进行的测试,红花丝分布的最大直径平均值为d=25 mm,其对应的圆心角θ1=arcsin(d/r),红花丝簇对应的圆心角θ1取整为π/9。采摘一朵花丝采摘齿前进位移为d,需要采摘齿的弧长抵消采摘齿相对红花丝的移动,避免红花丝脱离采摘齿而漏采。因此由式(1)得出,红花丝簇直径对应的圆心角θ1与凸轮回程对应的圆心角θ2满足

2θ1+θ2≤θ≤π/3

(2)

由此凸轮回程的圆心角θ2≤π/9。

由孙胃岭等[20]对红花的物理特性研究表明,随着采摘齿夹持红花的根数增加,红花丝的拉拔力加大。因此通过图3所示的红花丝采摘物质-场模型,利用Creo软件对采摘齿的齿型进行建模,如图8所示,设计每4个齿采摘一簇红花丝,有效增加了采摘齿对花丝的拉拔力Fm,定齿与动齿齿间隙为d/4,取整为6 mm,为保证采摘齿在夹紧花丝的过程中不会出现较大的形变,利用工具钢T8作为加工材料,采摘齿简化为悬臂梁结构,强度校验,齿厚为1.5 mm,动齿与定齿的有效间隙为4.5 mm。

图8 弧形采摘齿结构图 Fig.8 Structure diagrams of curve picking finger

3.2 凸轮型线设计

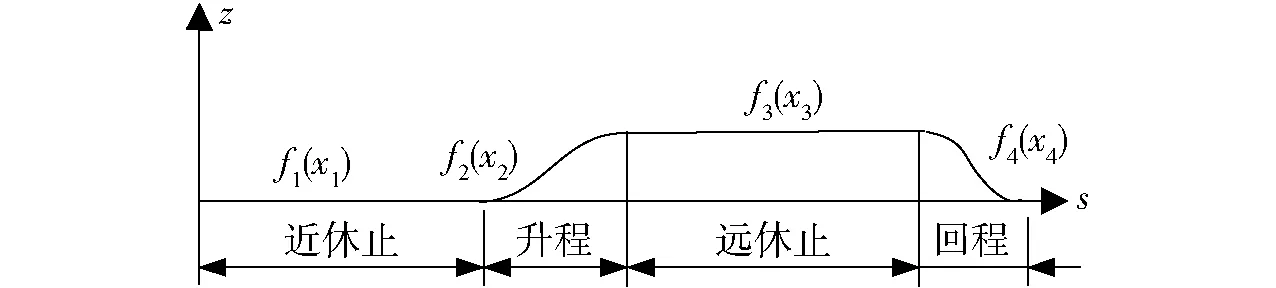

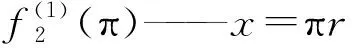

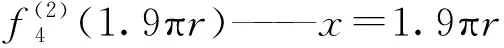

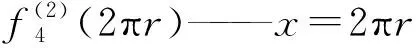

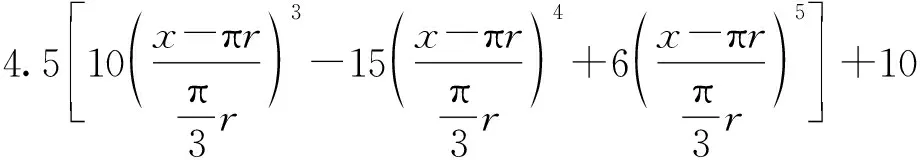

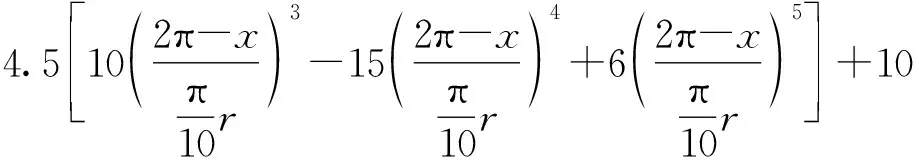

红花丝采摘机构的凸轮为端面凸轮,假设P为凸轮型线上任意一点,则P点运动一周的轨迹为凸轮的型线。由于采摘齿相对旋转中心z轴的距离为定值,P点运动轨迹在Oxy面的投影是半径为r的圆形,因此P点坐标表示为投影圆所在的弧长x(x=αr,α为凸轮的圆心角,α∈[0, 2π])与z轴构成的平面坐标,表示为P(x,z)。如图9所示,近休止段实现红花丝拉拔动作,为保证拉拔动作的空间距离足够大,取凸轮的一半作为拉拔区域,其对应的圆心角为[0,π],因此近休止的凸轮型线函数为f1(x1)=0,定义域为[0, πr];升程段为保证凸轮打开采摘动作平缓,其对应圆心角区间为(π, 4π/3],凸轮型线函数为f2(x2),定义域为[πr, 4πr/3];回程段为保证采摘齿快速闭合,且满足设计值θ2<π/9,其对应圆心角取为[19π/10,2π],凸轮型线函数为f4(x4),定义域为[19πr/10,2πr];远休止段实现红花丝的喂入,采摘齿处于张开状态,采摘齿张开距离为4.5 mm,因此凸轮型线函数为f3(x3)=4.5,定义域为[4πr/3, 19πr/10]。

图9 凸轮型线函数 Fig.9 Cam curve functions

凸轮型线在近休止与远休止衔接处应光滑过渡,避免机械运动冲击,要求凸轮的升程与回程对应的型线两端点都连续可导,其满足各自的端点处速度与加速度均为零。因此,凸轮升程段型线满足的条件为

(3)

凸轮回程段型线满足的条件

(4)

为满足上述条件,采用五次多项式拟合凸轮型线,凸轮型线在近休止区间x∈[0,πr]时,凸轮近休止函数为

f1(x)=10

在升程区间x∈[πr,4πr/3]时,凸轮升程函数为

在远休止区间x∈[4πr/3,1.9πr]时,凸轮远休止函数为

f3(x)=14.5

在回程区间x∈[1.9πr,2πr]时,凸轮回程函数为

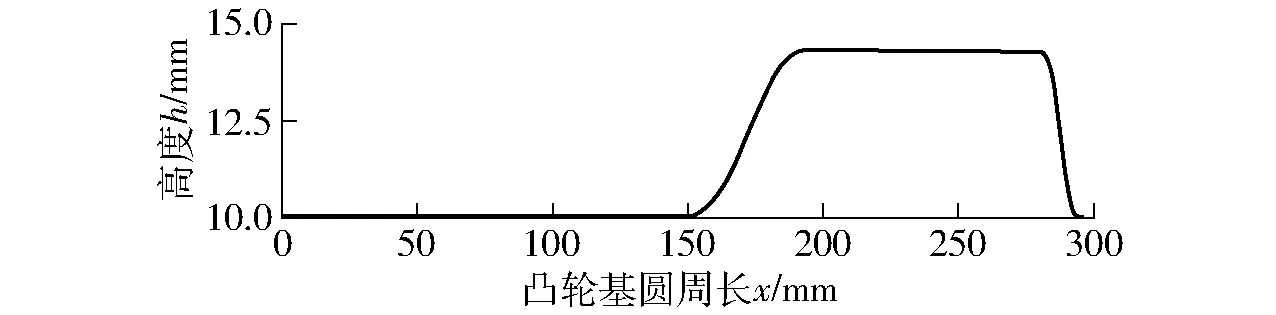

通过Matlab软件进行编程,绘制凸轮型线,如图10所示。

图10 凸轮型线 Fig.10 Curve of cam

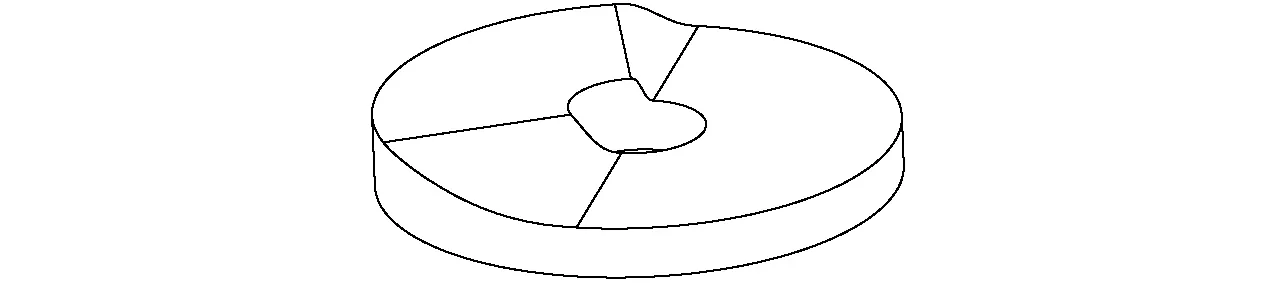

根据凸轮设计型线,利用Creo软件进行凸轮三维建模,其建模过程按照凸轮型线设计的逆过程进行,建立凸轮型线展开的三维图模型。通过环形弯曲旋转2π转化为回转体结构,生成凸轮三维模型,如图11所示。

图11 凸轮三维建模 Fig.11 3D model of cam

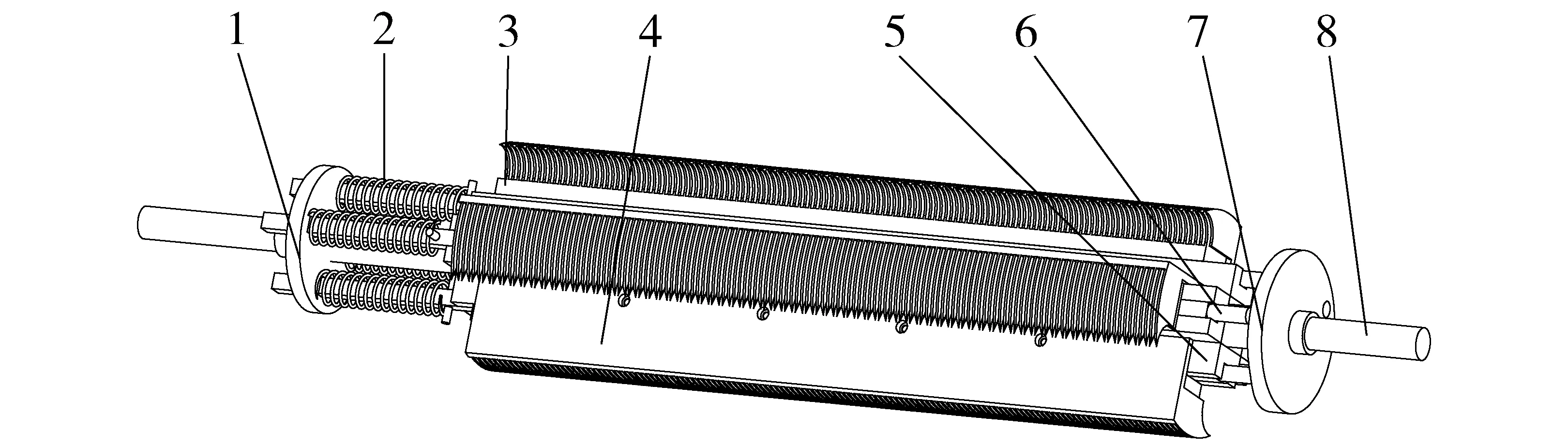

图12 红花丝采摘机构 Fig.12 Pick safflower mechanism 1.弹簧挡盘 2.弹簧 3.动齿 4.定齿 5.滑道 6.推杆 7.凸轮 8.主轴

通过Creo软件对红花丝采摘机构进行三维建模,如图12所示,动齿固定于推杆,推杆与主轴采用移动副连接,定齿固定于主轴;主轴旋转,带动动齿与定齿转动,动齿在弹簧与凸轮的作用下,在旋转的过程中产生轴向移动,与定齿配合实现红花丝的夹紧,定齿与动齿的旋转实现红花丝的拉拔。因此凸轮机构在只有一个驱动的条件下,实现对红花丝的夹紧与拉拔两个动作。

4 仿真分析

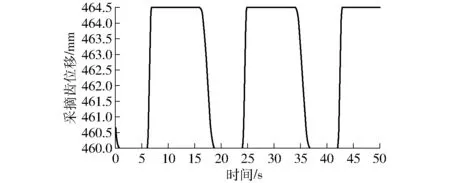

通过Creo对采摘装置装配,进行位置仿真,得到采摘齿的运动轨迹如图13所示,凸轮驱动推杆,带动动齿的水平位移范围为460~464.5 mm,区间距为4.5 mm,与采摘齿的齿间距设计值一致,实现了红花丝的夹紧。

图13 采摘齿的位移分析 Fig.13 Analysis of picking finger displacement

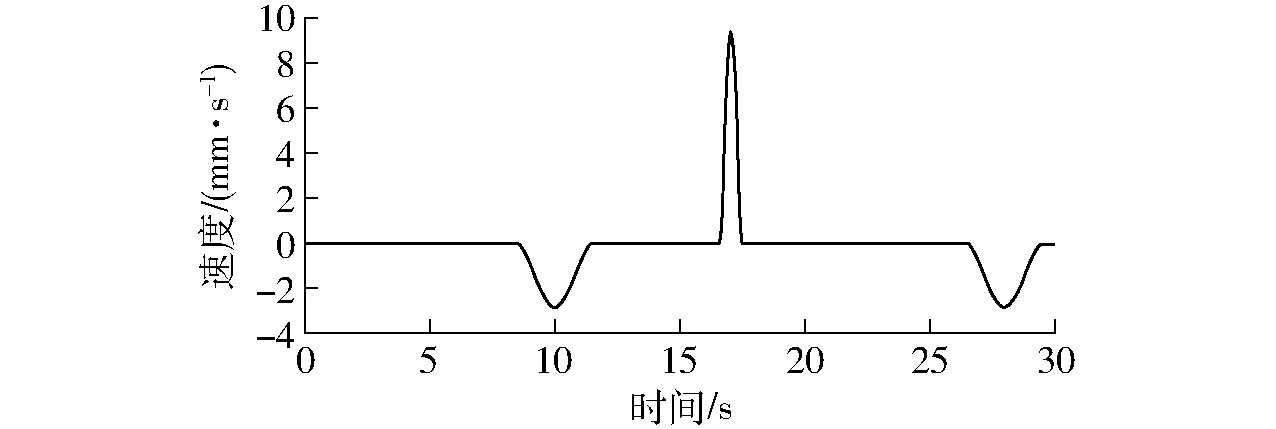

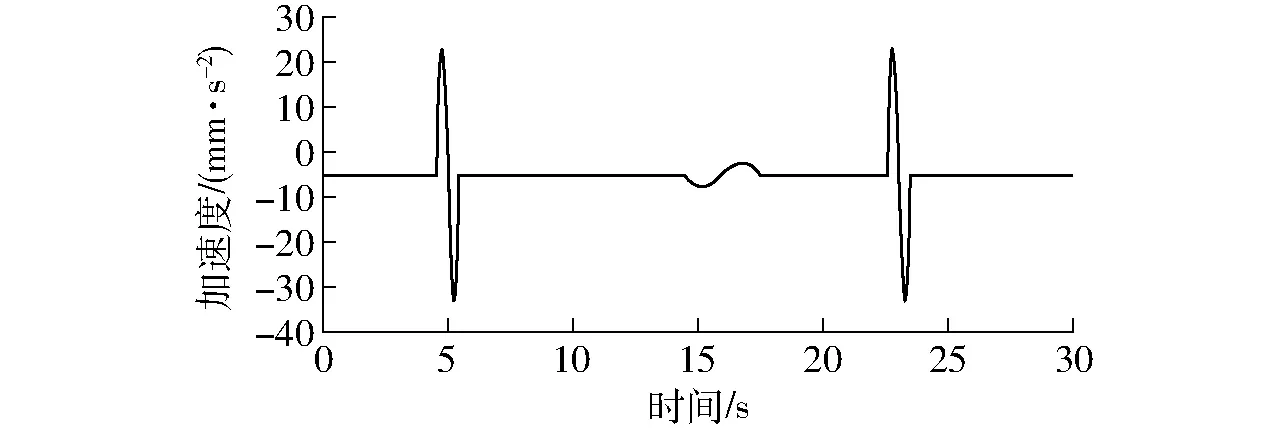

利用Creo的测量模块对采摘齿动齿进行轴向运动学分析,测试采摘齿动齿的轴向速度图像,如图14所示,速度未发生跳跃现象。

图14 采摘速度分析 Fig.14 Analysis of picking speed

采摘齿动齿的加速度如图15所示,加速度曲线连续,避免了采摘齿出现冲击力。

图15 采摘加速度分析 Fig.15 Analysis of picking acceleration

5 试验

5.1 红花丝采摘装置夹花过程分析

由于红花生长高度不同,需在不同高度布置多个采摘装置,实现整株不同高度的红花丝采摘。由于红花大多数分布在植株的顶层,因此为了验证采摘装置设计的正确性,选择顶层红花作为采摘对象,采摘齿的安装高度等于红花植株的平均高度。红花丝的生长方向大多数接近竖直方向,因此采摘齿水平布置。当采摘齿旋转到最低端时,采摘齿相对地面的线速度最大,有利于快速插入花丝,因此夹花位置设计在采摘齿运动位置的最低端。红花丝采摘装置前进过程中,采摘齿在最低端与顶层的红花丝发生相切碰撞,采摘齿的定齿与动齿插入花丝,并通过弹簧与凸轮回程型线配合夹紧花丝,在采摘齿运动到最高点的过程中拔掉花丝。

5.2 试验测试

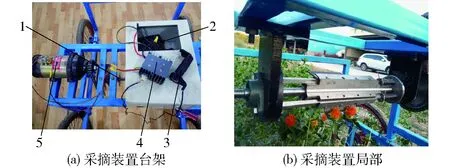

对红花丝采摘装置进行试制(图16),以“裕民无刺”红花作为试验对象,株高为700~1 000 mm[3],采摘齿安装高度距离地面900 mm。采用可控ZLG型直流串励电动机驱动采摘齿转动,电动机通过蓄电池供电,手动调速手柄通过ZK系列电动机控制器控制该电动机的转速,实现对采摘装置采摘速度的控制。通过手动调速手柄调节采摘装置的转速,进行试验。以0.5 mm/s作为采摘红花前进速度。测试结果如图17所示,前进的速度越快,单位时间内需要采摘的红花量越大。当采摘齿的转速为4 r/s时,采摘转速不能够满足采摘工作要求,出现红花丝由于采摘齿闭合不及时,导致漏采。

图16 采摘装置 Fig.16 Picking device 1.红花丝采摘装置 2.蓄电池箱 3.手动调速手柄 4.ZK系列电动机控制器 5.ZLG型直流串励电动机

图17 红花采摘试验结果 Fig.17 Safflower experiment of picking performance

当采摘齿转速大于6 r/s时,单位时间内采摘齿接触到红花丝的次数增加,且采摘齿闭合的时间缩短,采摘齿闭合及时,减少了漏采率,采摘效果理想,其采净率约为90%。

6 结论

(1)通过分析红花丝采摘过程的理想化模型,提出一种基于采摘齿与红花丝碰撞的盲采方案,避免了对红花花球的准确定位,简化了采摘装置的机械结构。

(2)采摘齿具有相对地面的水平运动,采摘红花丝时,采摘齿与红花丝接触位置相对移动,造成采摘齿闭合不及时而出现漏夹。为克服这一问题,将采摘齿的齿型设计为弧形,延长了采摘齿与红花丝的接触时间,确保了红花丝能够正常夹紧。

(3)通过试验分析,当采摘装置的前进速度为0.5 m/s,转速大于6 r/s时,其采摘采净率约为90%。