炭纤维层合板和铝合金板阶梯形胶接接头拉伸失效实验①

杜 宇,杨 涛,牛雪娟

(1.天津市现代机电装备技术重点实验室,天津 300387; 2.天津工业大学 机械工程学院,天津 300387)

0 引言

复合材料具有比强度、比刚度高、可设计性强、疲劳性能好和耐腐蚀等许多优异性能,已成为航空航天结构中的基本材料[1-3]。大部分的结构中需要多个部件进行接头连接,而胶接具有应力分布均匀、耐腐蚀性能好和工艺简便等特点,适合不同材质、不同厚度和复杂构型的构件连接,已成为航天工艺中不可缺少的一种连接工艺技术[4]。胶接可分为单搭接、双搭接、斜面形搭接和阶梯形搭接等连接方式,斜面形和阶梯形连接可降低结合面的剥离应力的产生。与斜面形胶接连接相比,阶梯形胶接连接结合面较好,并具有很好的工艺特性,通过调整接头的结构参数,可获得较高的连接效率。

对阶梯形胶接接头,国内外学者从强度和结构参数方面进行了理论分析和实验研究[5-6]。Ichikawa等[7]通过对拉伸载荷作用下的阶梯形胶接接头建立三维有限元模型,分析了胶层内的应力分布与胶层模量、胶层厚度以及阶梯数量的影响。Beylergil等[8]通过试验和数值分析,研究了玻璃纤维复合材料层合板阶梯形胶接接头在有无外加补片情况下的屈曲和压缩破坏,验证了外加补片可提高承载能力的作用,其试验结果与数值分析结果一致,屈曲载荷随着阶梯搭接长度的增加而缓慢增长。Hart-Smith[9]采用基于连续介质损伤行为的力学分析方法,建立了斜面形和阶梯形胶接接头的数学模型,并对拉伸载荷条件下的内部应力分布进行了数值分析。Kim等[10]制备了炭纤维层合板阶梯形胶接接头,并进行了拉伸和疲劳实验,分析搭接长度、搭接个数和阶梯斜角对拉伸和疲劳性能的影响。Salih Akpinar[11]研究不同阶梯数量的铝合金阶梯形胶接接头和两种不同的胶粘剂对其拉伸强度和破坏模式的影响,并运用有限元的分析方法,模拟了沿界面长度及宽度方面的剪应力和剥离应力的分布情况。陈光伟等[12]通过试验分析了增强织物的接缝间隔长度对2D机织物叠层方式制备的复合材料拉伸和弯曲性能的影响。乔玉等[13]运用有限元法建立了双阶梯形胶接接头的三维有限元模型,进行了拉伸渐进损伤分析,讨论了搭接长度、外加补片的搭接长度及厚度对其拉伸强度的影响。

目前对阶梯形胶接接头力学性能研究相对较少,极少研究主要集中在理论分析方面,缺少实验验证。本文以炭纤维层合板和铝合金板阶梯形胶接接头为研究对象,对其拉伸失效损伤进行实验研究,重点讨论搭接长度、粘接体厚度、胶层中缺陷及层合板的铺层方式对接头强度和失效模式的影响。

1 实验

1.1 试件制备

测试试件的结构如图1所示,依据ASTM D3039/3039M-00拉伸测试标准,炭纤维层合板与铝合金板阶梯形搭接长度为“L”,厚度为“T”,试件宽度为25 mm,长度为250 mm。在胶层中采用聚四氟乙烯薄膜制备缺陷,缺陷面积为16 mm2分布在搭接长度为20 mm和40 mm的正中位置。

层合板采用SK化工(青岛)有限公司的TR60炭纤维预浸料制备,炭纤维的密度1.86 g/cm3,每层厚度为0.1875 mm,铝合金板型号为6061。层合板采用模具热压成型的方法,在全自动热压、冷却成型机上进行,具体操作是温度设定为100 ℃加热1.5 h和135 ℃加热3 h,压力设定为0.5 MPa。阶梯粘接面用400#砂纸打磨,然后用丙酮清洗干净,层合板和铝合金用Araldite@2015胶粘剂粘接,在0.3 MPa的压力下,常温固化24 h。胶接后的试件如图2所示。

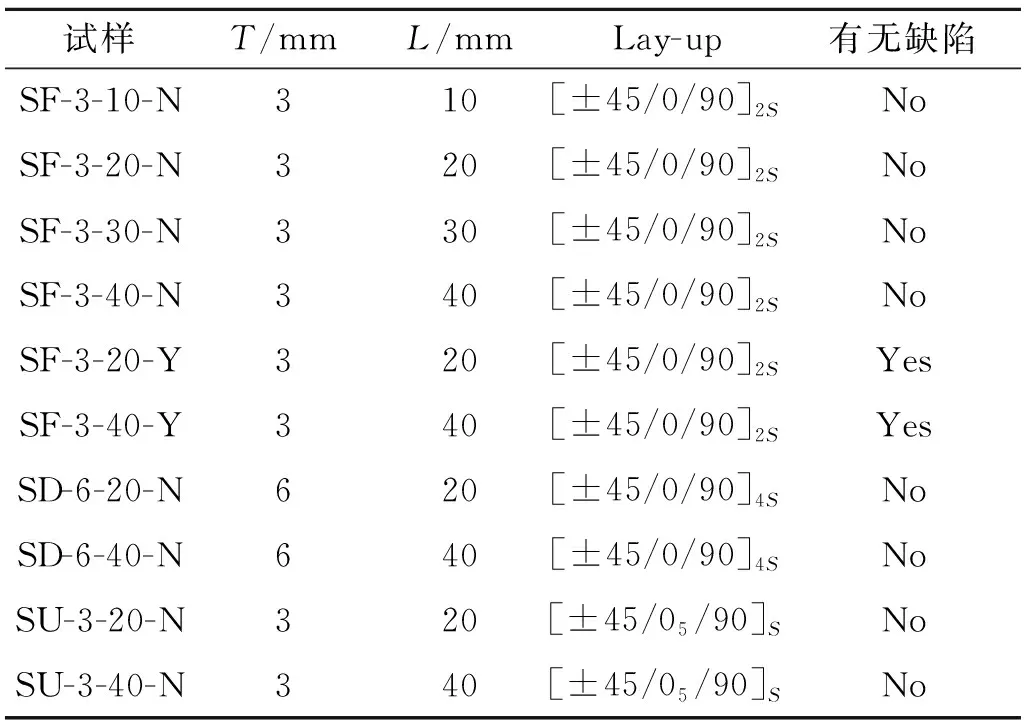

对于阶梯形胶接接头,炭纤维层合板采用3种不同的铺层顺序,分别为[±45/0/90]2S、[±45/0/90]4S和[±45/05/90]S,考虑4种搭接长度,分别为10、20、30、40 mm。试件编号为SF(SD,SU)-T-L-N(Y),其中SF、SD、SU分别代表上述3种铺层顺序试件,T代表试件厚度,L代表搭接长度,N和Y代表胶中有无缺陷。每种类型试件均有5个测试试件。详细的试件编号如表1所示。

表1 试件编号及参数

1.2 实验过程

为分析阶梯形胶接接头的承载能力及其胶接部分的破坏形式,首先进行拉伸实验,实验设备为日本岛津(SHIMADZU)的AG-50KNE型万能试验机。依据ASTM D3039/3039M-00拉伸测试标准,采用位移单向控制,实验在室温准静态拉伸载荷下进行,拉伸加载速率为2 mm/min。拉伸实验如图3所示。

2 实验结果与讨论

2.1 搭接长度的影响

为研究搭接长度对阶梯形胶接接头拉伸失效损伤的影响,测试不同搭接长度10、20、30、40 mm的试件,炭纤维层合板的铺层顺序为[±45/0/90]2S。图4为不同搭接长度的试件外加载荷与位移的曲线图。由图4可见,该曲线为非线性,与炭纤维层合板胶接接头不同[14],主要是由于炭纤维层合板是脆性材料,而铝合金板是塑性材料,铝合金板胶接失效过程表现为塑性变形。各种搭接长度的试件刚度近似相等,变化较小。

图5为不同的搭接长度10、20、30、40 mm试件的失效载荷和接头强度值。从图5可看出,失效载荷值随着搭接长度的增加而增大,但接头强度值随着搭接长度的增加而减小,主要是由于接头强度与搭接区面积成反比。而失效载荷与接头强度随着搭接长度的增加变化规律相反,主要是由于载荷的增加率与搭接面积的增长率不相同。搭接长度为10、20、30、40 mm的试件失效载荷值分别为2.08、3.57、4.69、5.61 kN,搭接长度每增加10 mm,失效载荷值分别增加了1.19、1.12、0.92 kN,其失效载荷值的增加率逐渐减小,其结果与炭纤维层合板阶梯形胶接测试结果[11]相似,主要是由于剪切应力随着搭接长度的增加逐渐减小。

图6为搭接长度为10、20、30、40 mm试件拉伸失效损伤破坏形貌。从图6中可看出,搭接长度为10 mm的试件,胶层间剥离应力和剪切应力相对较大,所以破坏形貌主要表现为胶层失效和分层失效。而随着搭接长度的增加,胶层间的剥离应力和剪切应力逐渐减小,其余搭接长度的试件表现为分层失效。

2.2 粘接体厚度的影响

为研究粘接体厚度对阶梯形胶接接头拉伸失效损伤的影响,测试两种不同的粘接体厚度和搭接长度的试件,试件的厚度为3 mm和6 mm,对应的层合板铺层顺序为[±45/0/90]2S和[±45/0/90]4S,搭接长度为20 mm和40 mm。试件接头强度值如图7所示。从图7中可看出,随着厚度的增加,试件的接头强度逐渐增大。当层合板的厚度增加2倍时,20 mm搭接长度的试件,接头强度增加1.4倍,40 mm搭接长度的试件,接头强度增加1.2倍,接头强度和层合板厚度并不成正比例关系,主要是作用于搭接接头上的载荷形成一个力偶,使得接头在受拉的同时并伴随有弯曲的变形。当层合板的厚度增加2倍时,弯矩也近似的增加2倍,然而胶接接头的弯曲刚度与搭接区域的厚度的立方是成正比,弯曲刚度的增长率远大于弯矩的增长率。所以,层合板的厚度增加时,会使接头的失效载荷和强度增加。该结果与炭纤维层合板和铝合金板单搭胶接测试结果[15]相似。

图8为厚度6 mm,搭接长度为20 mm和40 mm的试件拉伸失效损伤破坏形貌。当搭接长度为20 mm时,6 mm试件的破坏形貌与3 mm试件相同。当搭接长度为40 mm时,6 mm试件的破坏形貌与3 mm试件的破坏形貌不相同,主要表现为分层失效和纤维撕裂现象。随着粘接体厚度的增加,试件的刚度也逐渐增大,试件的破坏形貌更趋向于分层失效。

2.3 胶层缺陷的影响

为研究胶中缺陷对阶梯形胶接接头拉伸失效损伤的影响,测试两种胶中带缺陷的,不同搭接长度的试件,该试件的铺层顺序为[±45/0/90]2S,厚度为3 mm,搭接长度为20 mm和40 mm,胶中缺陷面积为16 mm2。试件接头强度值如图9所示。

从图9中可看出,搭接长度为20 mm时,胶中有无缺陷试件的平均强度值相差0.19 MPa,搭接长度为40 mm时,有无胶中缺陷试件的平均强度值相差0.13 MPa,随着搭接长度的增加,缺陷影响越小。胶层中设置的微小缺陷对胶接接头的强度值影响较小,这说明在搭接区涂抹胶时产生的狭小或微小空隙并不影响胶接接头的整体强度。

图10为胶中带16 mm2缺陷、搭接长度为20 mm和40 mm的试件拉伸失效损伤破坏形貌。从图10中可看出,搭接长度为20 mm和40 mm的试件,拉伸破坏形貌主要表现为分层失效,与胶中无缺陷的试件破坏形貌相同,这说明胶中设置的微小缺陷,对试件的破坏形貌并未产生明显影响。

2.4 铺层方式的影响

为研究层合板铺层方式对阶梯形胶接接头拉伸失效损伤的影响,测试两种铺层顺序分别为[±45/0/90]2S和[±45/05/90]S,厚度均为3 mm,胶接长度为20 mm和40 mm的试件。试件接头强度值如图11所示。从图11可看出,增加层合板中单向纤维的铺层数,可提高接头的失效载荷和强度值。接头强度值分别提高1.41 MPa和0.96 MPa。

图12为层合板铺层顺序为[±45/05/90]S,搭接长度为20 mm和40 mm的试件拉伸失效损伤破坏形貌。从图12可看出,搭接长度为20 mm试件,破坏形貌主要表现为胶层失效和分层失效。搭接长度为40 mm试件,破坏形貌主要表现为胶层失效、分层失效和纤维撕裂现象。随着层合板中单向纤维铺层数的增加,试件的强度也逐渐增大,纤维撕裂现象也越严重。

3 结论

(1)随着搭接长度的增加,失效载荷逐渐增大,接头强度逐渐减小,二者随搭接长度的增加变化规律相反。

(2)当层合板的厚度增加2倍时,20 mm搭接长度的试件,接头强度增加了1.4倍,40 mm搭接长度的试件,接头强度增加了1.2倍,接头强度与层合板的厚度并不成正比关系。

(3)胶层中设置的微小缺陷对接头强度影响较小,随着搭接长度的增加,缺陷影响越来越小。

(4)增加层合板中单向纤维的铺层数,可提高接头的失效载荷和强度。

(5)各类型试件主要的失效模式为分层失效,有时并伴随有胶层失效和纤维撕裂现象。