固体发动机药柱完整性失效的判据①

刘 梅,高 波,董新刚,郜 婕

(1.中国航天科技集团公司四院四十一所,西安 710025;2.中国航天科技集团公司第四研究院,西安 710025)

0 引言

固体火箭发动机在工作过程中,燃烧室内为高温高压的燃气,药柱及界面均处于三向受压状态。而装药所用的固体推进剂是含有大量固体颗粒的聚合物,呈粘弹特性,其力学性能对时间和温度具有很大的依赖关系,同时具有明显的拉压不等特性。国内外学者针对压强对固体弹性材料力学性能的影响开展了一系列研究。Kruse、Jones[1]等的实验表明,固体推进剂属于压力敏感材料。Tra Issac Y[2]及Paip C H[3]的研究表明,固体弹性材料在不同压强环境下的力学行为规律与常压下的变化规律差异很大。Liu C T 等[4]针对围压对高填充弹性体内裂纹扩展的影响机理展开了研究。Md.Abu Sayeed[5]及Md.Abdul Alim[6]分别研究了围压对粒状弹性材料强度和变形特性的影响。何铁山等[7]研究了室温下环境压强对NEPE推进剂力学行为的影响。王广等[8]从微观、细观和宏观角度分析了围压对NEPE推进剂强度的影响。王小英等[9]指出环境压强对NEPE推进剂力学行为的影响存在一个阈值。

目前,国内外进行药柱失效评估时,一般仍采用常压条件下单向拉伸的最大伸长率作为失效判据。姚东等[10]指出压力环境下NEPE推进剂的破坏研究,采用基于常规拉伸试验的Mises准则是过于保守的。如某型固体发动机以常压下最大伸长率进行工作内压下安全裕度评估时,评估结果已小于极限值1.0,理论上药柱结构应发生破坏,但实际上发动机全程工作正常,表明该失效判据已不再适用。

为了准确分析和评估火箭发动机在点火工作期间药柱的结构完整性,本文提出了围压环境下的失效判据,同时通过ABAUQS使用超弹性模型,对某翼柱型装药固体火箭发动机在工作状态下进行有限元分析,并进行失效评估和试验验证。

1 某高能固体发动机药柱结构完整性分析

1.1 问题描述及模型构建

某翼柱型发动机在常温20 ℃下进行点火试验,发动机工作的初始压强为10.4 MPa。发动机实际工作过程中受固化降温和点火内压载荷的共同作用,且药柱内孔均为径向扩张,药柱结构完整性取决于这两种载荷的叠加作用。针对该问题,构建了燃烧室三维模型,对发动机药柱在固化降温和点火内压下的应力、应变进行了有限元计算分析。

计算前提条件:(1)推进剂各向同性且近似不可压缩,固化降温载荷下近似看作弹性材料,点火内压载荷下看作超弹性材料;(2)壳体为各向异性复合材料。

1.2 有限元模型、材料参数及载荷工况

(1)有限元模型

燃烧室为翼柱型装药结构,药柱m数5.0,长径比2.5,采取前人工脱粘层和后翼结构(10个),无后人工脱粘结构。根据药柱结构和载荷的对称性,对燃烧室的1/20进行三维建模型。

(2)材料参数

壳体为各向异性复合材料,采用NEPE推进剂、EPDM绝热层。推进剂的弹性模量为0.7 MPa,固化降温和点火内压下的泊松比μ分别为0.496和0.499 5。考虑到对应工作内压应变率的试验条件难以实现,而5 ℃、500 mm/min的单向拉伸应变率与对应工作内压应变率基本相当,因此根据时温等效原理,取5 ℃、500 mm/min的单向拉伸曲线进行粘弹性和超弹性参数拟合。

(3)载荷工况

固化降温载荷:由药柱零应力温度63 ℃降至20 ℃。

点火内压载荷:推进剂药柱承受内压作用,假设发动机内部压强分布均匀,取0.2 s左右初始压强10.4 MPa。

1.3 计算结果分析

本文重点分析药柱结构,固化降温和点火内压载荷下的Von Mises应变云图如图1所示。从图1可看出,两种载荷下的最大Mises应变均在靠近药柱内孔的后翼槽顶部,降温载荷下的最大Mises应变达15.8%,点火内压下的最大Mises应变达42%。因此,药柱的后翼槽为相对危险区域。

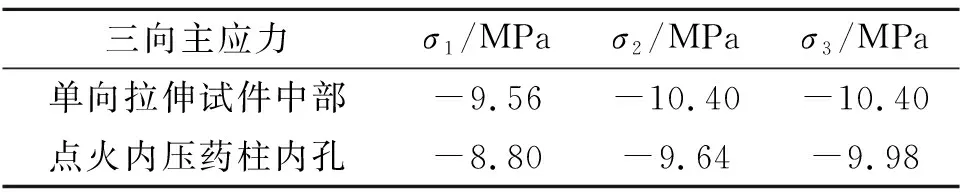

固化降温及点火内压载荷下药柱内孔的三向主应力、主应变值见表1。从表1可看出,固化降温下药柱的三向主应力均为拉应力(以拉应力为正),且主应力σ3相对于σ1、σ2可忽略不计,药柱内孔处于双向应力状态;点火内压载荷下药柱的三向主应力均为压应力,药柱内孔基本上处于三向等压状态;两种载荷下药柱内孔均为环向拉应变、径向压应变。综上所述,固化降温和点火内压载荷下药柱的相对危险位置主要集中在药柱内孔和后翼槽顶部。

表1 两种载荷下药柱内孔的三向主应力、主应变值

2 围压下推进剂力学性能的表征

为了表征工作内压下的推进剂力学性能,采用哑铃型试件在围压环境下进行单向拉伸试验。根据固体火箭发动机工作内压大小,试验中充干燥气体,以实现不同压强下的测试。根据试验条件和加载模式,构建单向拉伸试验的物理模型,为了避免因接触约束造成的收敛困难问题,仅对推进剂试件进行建模。拉伸速率为500 mm/min。假定计算时压力载荷为燃烧室压强10.4 MPa。

表2给出了20 ℃、10.4 MPa试件中部的三向主应力与点火内压下药柱内孔的三向主应力值。从表2可看出:(1)试件中部的三向主应力均为负值,基本上为三向等压状态,与上述药柱内孔在点火内压下所得结论相同;(2)围压下的单向拉伸试件中总有σ2=σ3=penvironment,这是因为0 MPa下的单向拉伸试件中部处于单向应力状态(即σ2≈σ3≈0),使得加压后主应力σ2、σ3均等于环境压强;(3)围压下单向拉伸试件中部的三向主应力基本上与点火升压载荷下药柱内孔的应力状态和水平相当。

表2 三向主应力值对比

综上所述,相同压力环境下,围压下的单向拉伸试件中部基本上可表征点火内压作用下药柱内孔的应力状态。在此基础上,开展了常压、低压及高压下的单向拉伸力学性能测试。

3 压强对固体推进剂力学行为的影响

从细观结构上来看,固体推进剂是一种由粘合剂基体及固体颗粒组成的多相混合物,这种细观结构特点决定了其力学性能的复杂性。固体推进剂在拉伸载荷作用下会经历颗粒处界面脱粘—形成微裂纹—脱湿,以及微裂纹合并形成孔穴—孔穴扩展—形成宏观裂纹或孔洞,最终断裂破坏[11-12]。内压下压强的作用减小了其体积膨胀率,延缓了微裂纹和真空孔穴的出现,并限制这些孔穴在固体填料周围推进剂中的扩展,推进剂的力学性能得以增强。从细观角度看,围压对推进剂强度的影响程度决定于推进剂基体材料和内部结构,基体强度越小,改变的幅度越大[8]。

图2给出了高伸长率复合推进剂在常压、低压及高压下的单向拉伸力学性能测试结果。从图2可看出,在加压作用下,推进剂的拉伸力学性能明显高于常压下的力学性能,其影响主要表现在:(1)应力应变曲线上由线性响应向非线性响应转变的临界应变εc增加,使得推进剂的初始模量有所增大;(2)0 MPa下拉伸时最大伸长率εm≈90%,在6.89 MPa下εm≈210%。可见,围压环境下的单向拉伸最大伸长率εm显著增大,基本上与无压强时的断裂伸长率εb相近,且有无压强对断裂伸长率影响不大。

产生这些影响的原因主要在于压强改进了推进剂细观力学性能,可描述为:在小应变范围内(小于5%)推进剂是不可压缩的,压强对拉伸特性没有影响,有无压强下的这段拉伸曲线基本重合;当应变进一步增大时,0 MPa压强下推进剂中的真空孔穴数目不断增加,推进剂力学性能降低,开始表现出非线性,而围压环境下压强的作用延缓了真空孔穴的出现,使得推进剂的抗拉强度和最大伸长率εm显著提高,同时在加压条件下,当粘合剂中出现微裂纹且应力接近最大应力σm时,粘合剂中的裂纹扩展要快得多[13],使得εm基本上与无压强时的断裂伸长率εb相当。

综上所述,压强会影响受载条件下推进剂的细观结构演化规律,进而影响其宏观力学性能。典型的分析方法是直接采用增压失效试验数据(即进行围压下的单向拉伸试验),或是采用基于有限增压试验的修正因子。考虑到目前在发动机实际研制过程中,无法满足全面测试推进剂在围压环境下的力学性能,基于推进剂在围压下的单向拉伸最大伸长率εm与无压强下的断裂伸长率εb相当,本文提出采用常压相应应变率下的推进剂单向拉伸断裂延伸率εb作为发动机工作内压下药柱的失效判据。

4 失效评估与试验验证

对推进剂药柱内孔进行失效评估采用相应应变率下推进剂的伸长率,安全系数可表示为

(1)

式中εm为材料的结构承载能力,即许用值;εeq为等效应变,载荷作用下药柱内孔的应变响应。

本文提出的围压下的安全系数为

式中εb为材料的断裂伸长率。

固化降温与点火内压联合载荷共同作用时总的安全系数为单一载荷作用下安全系数的损伤累积:

(2)

式中f为总的安全系数;fp为工作内压载荷下的安全系数;fT为温度载荷下的安全系数。

改进的总安全系数为

(3)

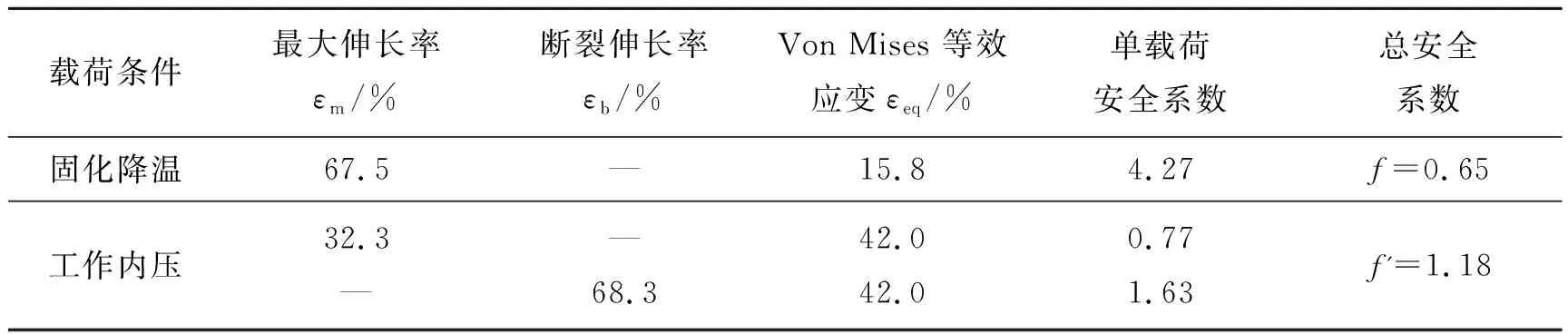

采用目前的失效判据(即以0 MPa压力下单向拉伸的最大伸长率εm为判据)和本文提出的围压下失效判据(即以0 MPa压力下单向拉伸的断裂伸长率εb为判据)计算所得总安全系数f和f′见表3,其中f和f′分别根据式(2)和式(3)计算。可看出,若采用最大伸长率εm作为判据,20 ℃、10.4 MPa下的安全系数f<1,结果判定药柱结构发生破坏,但实际上采用某φ480 mm发动机在环境温度20 ℃左右进行地面热试车获得成功,证明围压环境下采用0 MPa下的最大伸长率εm为判据不再适用,应采用断裂伸长率εb作为失效判据。

表3 两种失效判据所得安全系数对比

5 结论

(1)对于翼柱型装药结构,工作内压载荷下药柱内孔及翼槽局部为高应力集中部位,该部位处于三向受压状态。

(2)围压下的单向拉伸试件中部与点火内压下药柱内孔的应力状态一致。因此,围压下的单向拉伸试验基本上可表征工作内压下推进剂性能。

(3)压强的作用是延缓真空孔穴(即“脱湿”)的出现,致使围压环境下的单向拉伸最大伸长率εm显著增大,基本上与无压强时的断裂伸长率εb相近。因此,围压环境下以0 MPa下单向拉伸的最大伸长率εm为判据不适用,应采用断裂伸长率εb作为失效判据。