基于声波的微粒操控型微流控芯片仿真分析*

朱叶子,刘慧琴,舒 溪,国世上

(武汉大学物理科学与技术学院,人工微纳结构教育部重点实验室,武汉 430072)

上世纪五十年代早期,可以在纳升或皮升范围操控流体的微流技术得以发展。到上世纪九十年代年初,例如微阀、微泵等多种可完成复杂流体控制的微流结构层出不求,微流控芯片(又称微全分析系统或芯片实验室)成为一个成熟的研究领域。[1]近年来,声微流芯片以其生物兼容性强、易于制备等特点,在生物工程、化学等多方面的微流芯片有许多应用。[2]按照声波传播路径的不同,主要分为表面波芯片和体声波芯片。

声表面波芯片主要以给压电基底上刻蚀的叉指换能器通入交变电流,从而使得压电基底在压电效用下产生表面波并按一定方向传播的原理实现不同的应用。其中,声表面行波由单个的叉指换能器产生,声波的波节波腹以一定周期交替,主要利用其对沟道内的层流的推动和对微粒的声辐射力作用来进行操控。体声波芯片主要原理是压电陶瓷片通电震动后产生的声波沿固体内部传播,在利用高声反射材料制造的沟道中反射,于沟道中以两个相向而行的频率相同的行波沿传输线形成的一种驻波场,波节波腹位置不变,主要利用粒子和液体的密度及压缩系数的差异控制不同粒子分别向波节或波腹聚集,完成粒子的分选或富集。[3-4]

本文以有限元数值仿真软件COMSOL对声表面行波芯片及体声波芯片的声波传播、声场分布及粒子轨迹做出理论分析,并通过实验验证了该芯片的可行性。

1 声表面行波器件的仿真分析及实验结果

声表面行波器件由铌酸锂压电单晶片基底、叉指换能器 及PDMS微沟道组成。其中,叉指换能器是产生声表面波的核心器件,基于压电效应,叉指换能器外加交变电流后形成的空间周期场生成了对应的周期机械应变模式,使得声波向远离叉指换能器的方向传播[5]。随着声波的行进,声波以漏波的形式耦合到液体中去,表面波的声能转化为沟道中液体的机械振动和内能,沟道中的粒子随即被相应的声场驱动。[6-7]

在本文中,我们将声表面行波器件用于不同尺寸的硅球颗粒的分选。

1.1 声表面波的仿真模拟

在有限元软件中建立3d模型,如图1所示。铌酸锂基底为y3 000 μm,x3 000 μm,z400 μm,叉指电极5对,加有效值为10 V的交流电压,共振频率13 MHz,瑞利波速3 900 m/s,波长300 μm,指宽和指间距为四分之一波长75 μm。为精确细分网格但最大化降低计算量,在铌酸锂基底上层人为分割一个高为50 μm的长方体,为更好的计算声表面波网格点。

声表面波的有限元仿真基于压电本构方程展开:

T=cS-e′E

(1)

D=eS+εE

(2)

式中:S表示应变,c为弹性劲度常数矩阵,e表示压电常数矩阵,ε为介电常数矩阵,上标“′”表示矩阵的转置[8]。

图1 声表面波仿真图

在声表面行波的模拟中,耦合了固体力学和静电物理场,通过压电效应的多物理场边界,将静电场中的电势V0与固体力学位移u耦合起来,得出图1结果。

从3d仿真图1(a)可以看出,在交流电压作用下,叉指换能器直接接触的基底部分位移幅值最大,沿行波行进方向有一定的衰减,保持波节与波腹交替变换的传播方式。在2D仿真图1(b)下,计算量大幅减少,振幅数值的计算精度提高。由其振幅曲线图可以看出,随着声波的传递,振幅最大值可达到5.3×10-4μm。

1.2 声表面行波器件沟道内声场的仿真

建立器件xz方向的2D截面模型。如图2所示,铌酸锂基底厚度500 μm,叉指换能器5对,加有效值为10 V的交流电压,共振频率13 MHz,瑞利波速3 900 m/s,波长300 μm,沟道高度500 μm,宽度800 μm。

在瞬态求解中,总声压场基于标量波动方程展开:

(3)

式中:Pt表示总声压,ρ表示液体密度,c为声速qd表示单极源,Qm表示偶极源。因为在时间上来讲,声波行进的数量级远小于流体受力后的流动,所以可以将密度和声速以如下形式展开:

ρ=ρ0+ρ1c=c0+c1

其中:上标0表示液体相关常数,上标1表示声相关常数。[9]

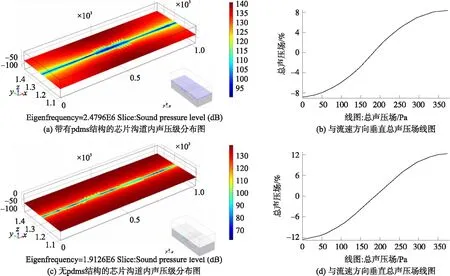

图2 tsaw模型xz方向截面声场图

在行波声场的模拟中,耦合了声表面波模拟的结果和压力声学(瞬态)物理场,以声-结构边界为多物理场耦合界面,计算了在瞬态下随声波传播而在沟道内形成的声场。

图2所示为随时间变化的声场形成过程图。随着声波在铌酸锂基底的行进,以瑞利角度18° 到 22° 耦合沟道[6],在沟道内部形成声压值正负交替的变化声场。稳定后,在有效值为10 V的交流电压,硬声场边界)的条件下,总声压场的最大绝对值为6.24×104Pa。

1.3 沟道内粒子分选轨迹的仿真

该芯片由两个Y型沟道和一个长直沟道组成,两个入口分别通入有分选粒子的样品和缓冲液,样品进速为200 μL/h,缓冲液流速为250 μL/h。在未加声场的情况下,粒子在沟道内形成的层流中受平衡的流体力,沿既定轨迹前行。当叉指换能器负载交流电,声波沿基底传播,以平面波的形式进入液体中并对粒子有力的作用,随着输入功率的增大,粒子受力增大,最终实现大小粒子的分离。

在这个过程中,声表面行波对悬浮粒子的声辐射力起到了重要的作用。由King推倒的声辐射力公式:

(4)

从上式可见,球形粒子所受声辐射力大小取决于粒子半径R,波数k,无量纲参数∂=kR,液体相对密度ρf,固相粒子相对密度ρp,电势的复振幅|A|[10]。

在本次仿真中,耦合了层流和粒子追踪模块,在粒子追踪模块的边界条件中调用层流中的速度场以模拟流体的曳力。我们设置了20 μm和6 μm两种尺寸的硅球,密度为2 330 kg/m3。取长直沟道和出口处的Y型沟道(如图3所示),在矩形区域内设置水平向右的力模拟沟道中硅球所受的声辐射力,由式(4)所得,20 μm硅球受力峰值约为100 pN,6 μm硅球受力峰值约为1 pN。计算后得到如图所示结果,可见在同一个声场作用下,小硅球所受声辐射力较小,轨迹有微小偏移,大硅球受声辐射力足够推动硅球穿过样品和缓冲液的密度界面,最终两个硅球从不同的出口流出,完成不同大小硅球的分选。

图3 粒子分选轨迹过程仿真图

1.4 实验结果

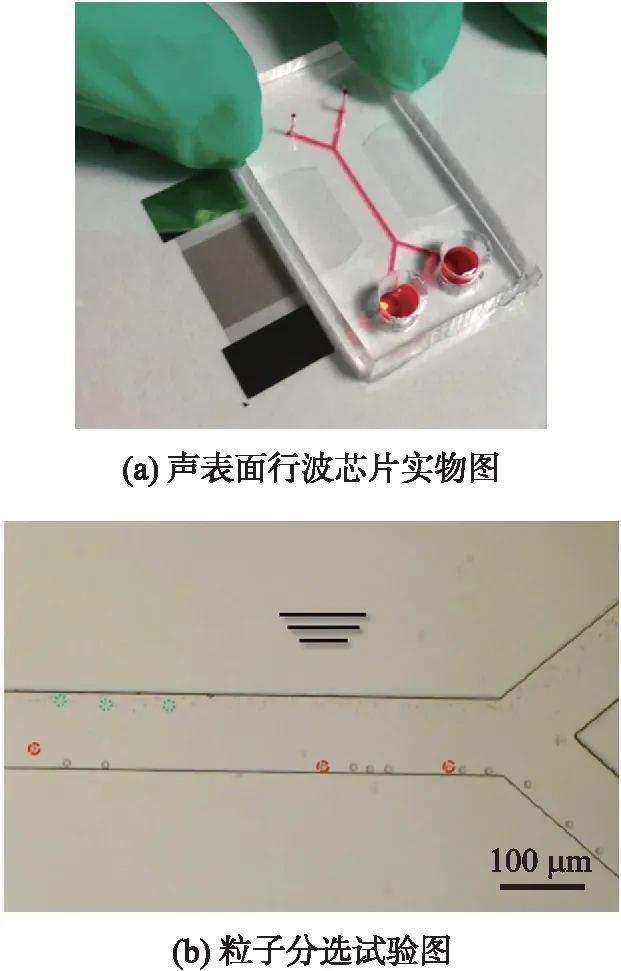

实验中,所用叉指换能器包含40对电极(铬/金厚度分别为5 nm和50 nm),在铌酸锂压电单晶片上利用lift-off和光刻技术制作而成。利用软光刻工艺在PDMS层(A∶B=10∶1,Toshiba Silicones,美国)刻蚀沟道。铌酸锂基底和PDMS层的接触面尽可能减小以减少声波阻尼。

如图4所示,当芯片中同入20 μm和6 μm的两种硅球样品后,在声场作用下,大小硅球明显分离,从不同出口流出。在实验中,虽然在不同的声场强度下分选效率和晶片纯度之间存在权衡,但在22 dBm的声输入功率时,我们可以实现85.3%的硅球分选效率。可见,本设计可以成功地实现对不同尺寸硅球的分选。

图5 芯片结构,沟道内声压级分布图及总声压线图

图4 实物图

2 体声波器件的仿真分析及实验结果

体声波器件由压电陶瓷、硅衬底、微沟道以及玻璃盖片组成。粘附在硅衬底下的压电陶瓷通电后震动,通过微沟道两侧壁的反射作用,在沟道内部形成驻波声场。在用于粒子分选的芯片中,悬浮的两种粒子基于其不同的密度和压缩率,受到不同的声辐射力并分别向波节点和波腹点移动,得以分选;在用于粒子富集的芯片中,悬浮的单种粒子基于其与介质不同的密度和压缩率,受到声辐射力向波节点富集,使得中间出口的粒子浓度变高。[3]

目前,体声波芯片键合的一般方法是阳极键合,操作复杂,在高温、高压的条件下必须完成这些操作[11]。但该条件对实验操作人员的安全不利。此外,设备和硬硼硅酸盐玻璃盖的成本也非常昂贵。在本文中,我们展示了一种简单、安全、廉价的芯片结构,即增加一层PDMS结构完成硅衬底和玻璃盖片的粘接,可以在室温下完成,粘接设备是微流控实验室常见的氧等离子体清洗器,而用于玻璃包装的玻璃盖只是普通的实验室玻片。通过以下的仿真结果,将验证这种结构的可行性。

2.1 体声波器件沟道内声场的仿真

在有限元软件中建立入图5(a)所示3d模型,在上层透明玻璃盖片及下层硅衬底中间设置一层5 μm厚的PDMS层,沟道宽度为375 μm,压电陶瓷置于硅片下方,负载10 V的直流电压,压电陶瓷频率2 MHz,波长750 μm。

在体声波芯片的声场模拟中,主要使用频域下的压力声学物理场做计算,计算在不同共振频率下沟道内部不同的声场分布。

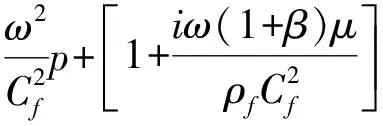

在频域求解中,假定声场为时偕场(p(r,t)=p(r,t)eiωt),可写为如下形式:

(5)

其中:p,ρf,Cf,ω,β,μ和i分别为声压、液体密度、声波相速度、角速度、流体粘度比,流体动力黏度以及虚数单位。[12]在体声波芯片中,沟道的宽度为体波波长的二分之一,使得波节所在的结平面在沟道的中间,波腹所在的结平面位于两边的沟道壁。尽管压电陶瓷在沟道的下方振动,通过下部的硅衬底固体内部传递声波,驻波的形成还是基于垂直于流体速度的两面对立的沟道壁。两个相对的沟道壁处于与波节点相距相位匹配的特定位置,通过反射来自任意位置的频率符合沟道几何结构的声波,机械性地形成稳定的声场[13]。

为了更好的描述不同的壁条件,我们设置了不同的边界条件。在考虑声波从液体向PDMS传播时的损耗,我们在沟道的顶部壁设置了阻抗条件。对于两侧的硅沟道壁,则通过耦合固体力学场中的边界载荷与压力声学场的法向加速度来计算由其振动所带来的向内加速度。

如图5所示,在本模拟设置的参数下,PDMS声阻抗的存在对声压的峰值有一定的影响,但是对于波节波腹点的分布无影响。在yz方向的总声压线图中,可以看出无PDMS的结构,yz切面的声压最大值约为12 Pa,加入PDMS的结构中,yz切面声压最大值约为8 Pa。以PDMS粘合硅衬底和玻璃的结构与原阳极健合的结构相比,虽然因为5 μm厚度PDMS的吸收导致声压峰值略有降低,但是其声场分布满足试验要求。

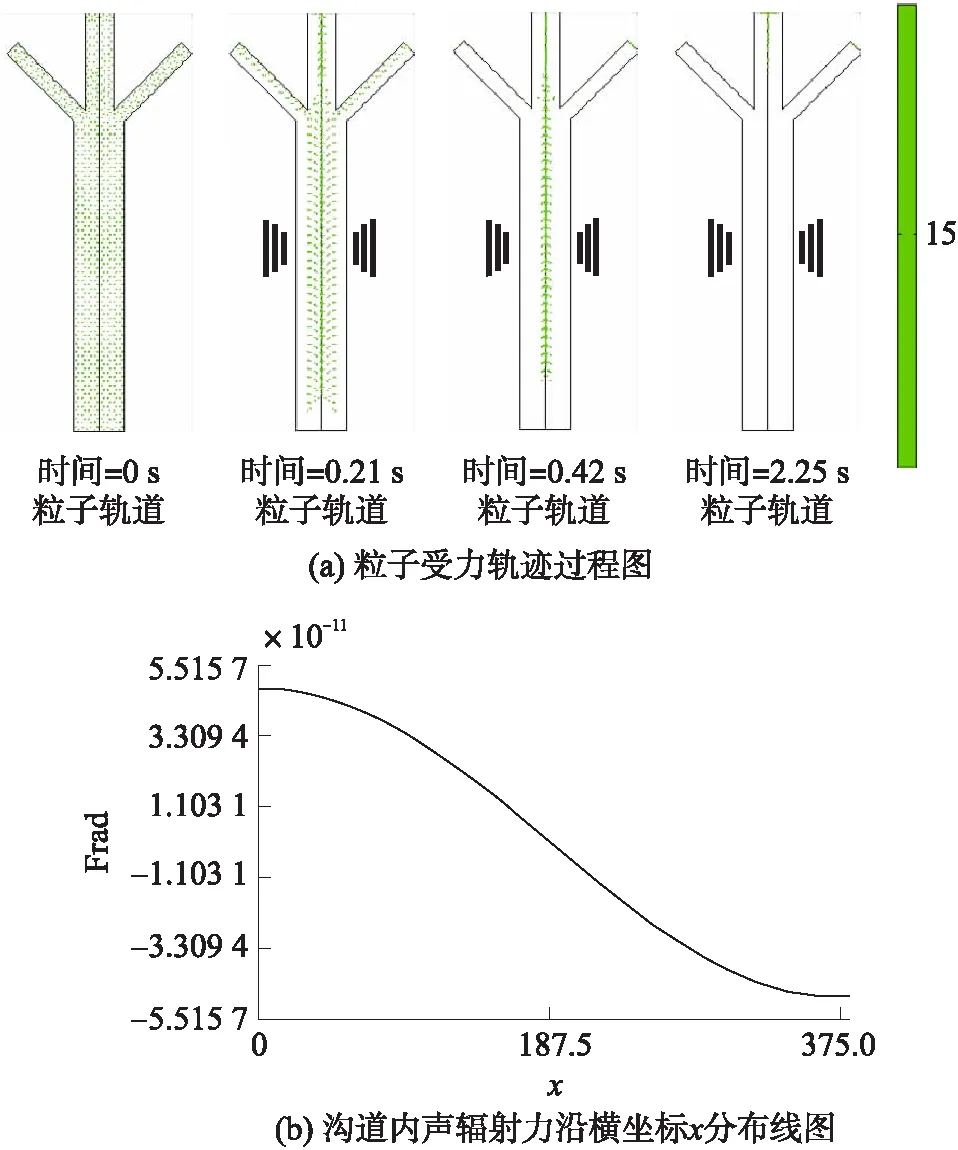

2.2 沟道内粒子富集轨迹的仿真

在粒子富集的芯片中,我们使用了一种单入口、三出口的长直沟道,入口中通入混有15 μm硅球的样品,样品进速为 1 ml/h。未加声场的情况下,硅球在层流中受流体力作用,在沟道内沿层流速度方向分散运动。当压电陶瓷片在输入电压的作用下振动,沟道内分布声场,硅球受声辐射力向波节处聚集,并最终沿中间出口流出,样品中的部分液体沿两侧出口流出,使得中间出口流出浓度升高的硅球样品,从而完成对硅球的富集。

在这个过程中,一阶声辐射力对硅球轨迹的影响起到了重要的作用。其中,与硅球和介质的密度和压缩率相关的声反差系数Φ决定了硅球受声辐射力的方向,继而决定了硅球向波节或波腹移动:

(6)

(7)

式中:P0为声压峰值,Vc为粒子体积,βc和βw分别是粒子和水的压缩率,ρc和ρw分别是粒子和水的密度。当Φ为正时,粒子往波节处聚集,当Φ为负时,粒子往波腹处聚集。[14]

在本次仿真中,同样耦合了层流和粒子追踪模块,在粒子追踪模块的边界条件中调用层流中的速度场以模拟流体的曳力。我们选取了长直沟道和3个出口,设置了15 μm的硅球均匀释放在沟道内。依据式(6),在沟道内设置了图6(b)所示的声辐射力(图示左下点为坐标原点),其峰值约为48.4 pN。如图6(a)所示,未加声场时,硅球均匀分布在沟道内部;当声场作用时,硅球受到以正弦函数表示的声辐射力,沟道中线为波节处,声辐射力为0,左右边的粒子分别受到方向相反的声辐射力向波节处运动,最终从中间出口流出,完成对粒子的富集。

图6 粒子轨迹仿真图。

2.3 实验结果

实验中,利用光刻技术在500 μm厚的硅片上刻蚀深度150 μm、宽度375 μm的微沟道。在硅片底部,利用环氧树脂(Henkel Black & Decker,德国)将2M的压电陶瓷片(C-213,FUJI Ceramics,日本)粘合。

由图7所示,未加声场时,硅球在沟道中沿层流方向无规律分布,外加声场后,硅球在声辐射力的作用下向波节面聚集。当PDMS(A∶B=7.5∶1),声输入功率为21 dBm时,硅球的富集效率可以达到97%。可见,在添加PDMS层的体波芯片中,依然可以完成对硅球的富集。

图7 体声波粒子富集芯片试验图

3 结论

上述声表面行波粒子分选芯片和体声波粒子富集芯片的实验结果与仿真结果相符,提供了两种基于不同原理的粒子操控方式。基于声波生物兼容性高的性能,这两种声微流芯片还可用于不同血细胞的操控,未来在疾病的诊断和治疗将有十分丰富的应用。