原位聚合法制备负载型聚苯乙烯磺酸催化剂

高 强,徐永强,商红岩,刘晨光

(1.青海师范大学 化学化工学院,青海 西宁 810008;2.中国石油大学(华东) 重质油国家实验室 CNPC催化重点实验室,山东 青岛 266555)

目前,化学工业的污染问题已成为亟待解决的问题,人们对绿色生产的呼声越来越高,而催化剂在实现绿色生产的过程中发挥着重要作用,研究和开发新型绿色催化剂成为最前沿的热点之一[1-4]。固体酸催化剂在很大程度上可解决液体酸(如硫酸、氢氟酸、磷酸)腐蚀设备、副反应多、产物难分离和废液多等问题,且催化活性高、不易污染环境,是实现环境友好型工艺的重要途径[5-9]。在固体酸研究领域内,负载型有机固体酸催化剂具反应活性高、合成工艺简单、经济成本低、环境友好等优点,符合绿色化学的原则[10-13],但目前对它们的研究相对较少。以苯乙烯-二乙烯基苯共聚体为基础的强酸性阳离子交换树脂是目前应用途广泛的一类催化剂,它们的催化性能较好,但耐热稳定性不强,高温下磺酸基易脱落失活[14]。

本工作以硅胶为载体,采用原位聚合法将苯乙烯负载在硅胶上,然后通过磺化引入磺酸基,得到有机磺酸固体酸催化剂。利用FTIR、BET、NH3-TPD、TG和元素分析等方法对催化剂及其前体进行了表征,分析了聚合条件对原位聚合的影响,及磺化反应条件对催化剂酸量的影响,并考察了有机磺酸固体酸催化剂催化合成邻苯二甲酸二正丁酯的活性。

1 实验部分

1.1 主要试剂和仪器

硅胶:B型硅胶,青岛海洋化工有限公司,比表面积616 m2/g,孔体积0.72 cm3/g,孔径4.3 nm;浓硫酸:CP,南京化学试剂有限公司;甲苯:AR,四川西陇化工有限公司;氢氧化钠(AR)、苯乙烯(CP)、五氧化二磷(AR):国药集团化学试剂有限公司;偶氮二异丁腈(AIBN):CP,上海试四赫维化工有限公司;强酸性阳离子树脂:D72-H型,天津市波鸿建材化工树脂有限公司。

WCT-2型热重差热分析仪:北京渊博精准科技有限公司;CHNS/O元素分析仪:德国Elementar公司;ASAP2010型比表面积及微孔物理吸附分析仪:美国Micromeritics公司;NEXUS型傅里叶变换红外光谱仪:美国尼高力公司。

1.2 合成路线

采用低沸点溶剂(如甲苯)溶解苯乙烯,加入一定量的引发剂AIBN后,等体积浸渍一定量的B型硅胶载体。在适宜的条件下,苯乙烯在载体中聚合,然后在合适温度下真空干燥,以除去溶剂和未聚合的苯乙烯,所得催化剂前体记为SiO2/PS。再用浓硫酸作为磺化剂磺化,即可得到浸渍法制备的有机磺酸固体酸催化剂,记为SiO2/PS-S。

1.3 催化剂的分析表征

采用FTIR对催化剂及其前体进行分析,溴化钾压片,测试范围400~4 000 cm-1,分辨率为4 cm-1,扫描32次。BET测定采用美国康塔仪器公司Autosorb-6B型吸附仪,高纯氮为吸附介质,液氮为冷阱,吸附温度为-196 ℃。催化剂的元素分析采用元素分析仪,TCD检测。采用美国康塔公司CHEMBET-3000型NH3-TPD测试仪对催化剂表面的酸量和酸强度进行测定。采用热重分析仪对催化剂的热稳定性进行测定。采用化学滴定法对催化剂的酸量进行测定。

2 结果与讨论

2.1 催化剂的表征

2.1.1 元素分析结果

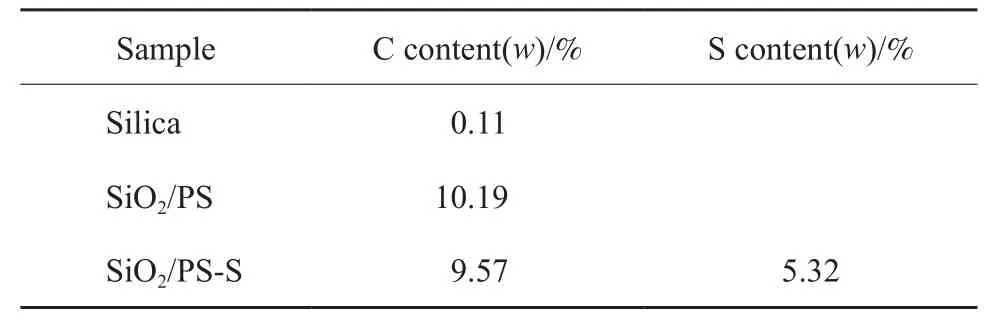

催化剂的元素分析见表1。从表1可知,与空白硅胶相比,苯乙烯原位聚合负载后,SiO2/PS中的碳含量明显增加,说明聚苯乙烯在硅胶表面负载成功;经磺化后,催化剂SiO2/PS-S中出现硫元素,表明磺酸基成功进入到催化剂中。

表1 催化剂的元素分析Table 1 Elemental data of the silica supported catalyst and its precursors

2.1.2 NH3-TPD分析结果

催化剂的NH3-TPD曲线见图1。从图1可看出,各曲线相对比较平滑,均只出现了一个脱附峰,说明催化剂表面酸性位相对单一,表面能量分布比较均匀。比较TPD曲线上峰面积大小可知,磺化后的SiO2/PS-S催化剂的酸量有了很大提高。SiO2/PS酸量较硅胶有所降低。这是因为,硅胶表面有大量的羟基,苯乙烯在SiO2原位聚合负载后,部分羟基被覆盖,导致酸量降低。

图1 催化剂的NH3-TPD曲线Fig.1 NH3-TPD profiles of the catalyst and its precursors.

2.1.3 BET表征结果

催化剂的比表面积及孔结构的性质见表2。由表2可知,SiO2/PS相比硅胶,比表面积、孔体积和孔径均明显减小,说明聚苯乙烯负载到硅胶载体表面时,会填充其中的部分孔道,造成比表面积下降。经磺化后,由于聚苯乙烯磺酸为极性物质,易于在极性硅胶表面单层分散,再加上磺化过程中的腐蚀作用,因此SiO2/PS-S的比表面积、孔体积和孔径较SiO2/PS有一定程度的增加。

表2 催化剂的比表面积及孔结构的性质Table 2 Properties of surface and pore of the catalysts

2.1.4 FTIR表征结果

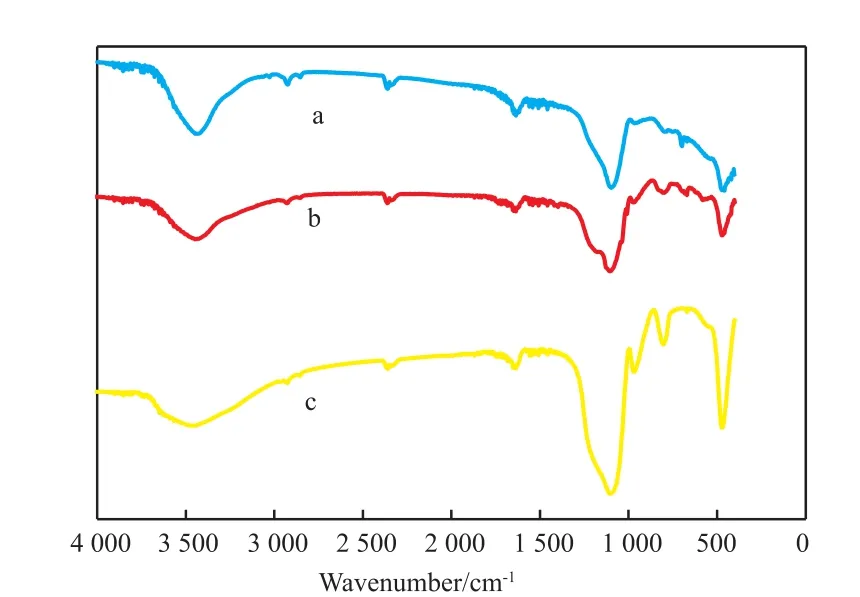

催化剂的FTIR谱图见图2。从图2可看出,3 430,3 450 cm-1处的宽峰为羟基的伸缩振动峰。与硅胶相比,SiO2/PS在760 cm-1处出现一个小峰,归属为苯环上氢的单取代弯曲振动峰或亚甲基的振动峰,说明聚苯乙烯成功负载到硅胶载体上。对比SiO2/PS与SiO2/PS-S的红外光谱可知,3 440 cm-1处的羟基峰变宽,是由于磺酸基上的羟基与硅羟基叠加振动的结果;1 100 cm-1处的峰明显变宽,可归属为S==O的非对称振动与Si—O振动叠加的结果。因此,磺酸基已成功键合在硅胶上。而且,与SiO2/PS相比,SiO2/PS-S在800 cm-1处出现更明显的两个峰,归属于苯环上氢的对二取代弯曲振动峰,说明苯环上发生了对位取代反应。由此可知,磺酸基主要通过对位取代键合在硅胶上。

图2 催化剂的FTIR谱图Fig.2 FTIR spectra of the catalysts.

2.1.5 TG分析结果

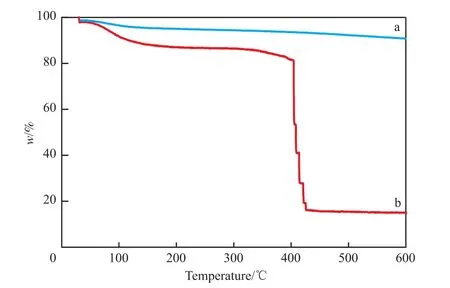

试样的TG曲线见图3。从图3可看出,SiO2/PS-S催化剂和强酸性阳离子树脂催化剂的TG曲线均呈现两个阶段失重。第1阶段基本在130 ℃之前,质量损失分别在6%和12%左右,失重是由物理吸附的水脱除所致;第2阶段在温度达到400 ℃之后,强酸性阳离子树脂催化剂的质量迅速下降,损失达80%,说明温度过高时,强酸性阳离子树脂快速集中高温分解;而SiO2/PS-S催化剂在350 ℃后开始出现失重,可能是因为苯乙烯分子在载体表面原位聚合后,聚合物相对分子质量以及在载体孔道内的位置有差异,造成相对分子质量较小、处于孔口的聚苯乙烯磺酸在相对较低温度下开始脱离载体表面或高温分解。但对比强酸性阳离子树脂催化剂,SiO2/PS-S催化剂在高温下的失重速度较慢,且总体质量损失仅为5%左右,失重较小。这可能是由于载体内孔道对传热、传质的阻滞作用,延缓了负载有机酸的分解,抑制了失重速度和总体失重。表征结果显示,在硅胶表面采用原位聚合法负载聚苯乙烯,再通过磺化的方法制备固体有机酸催化剂的工艺是可行的。

图3 试样的TG曲线Fig.3 TG profiles of the samples.

2.2 反应条件对制备SiO2/PS的影响

考察了原位聚合制备催化剂前体SiO2/PS时,聚合条件对聚苯乙烯收率的影响。

2.2.1 聚合温度的影响

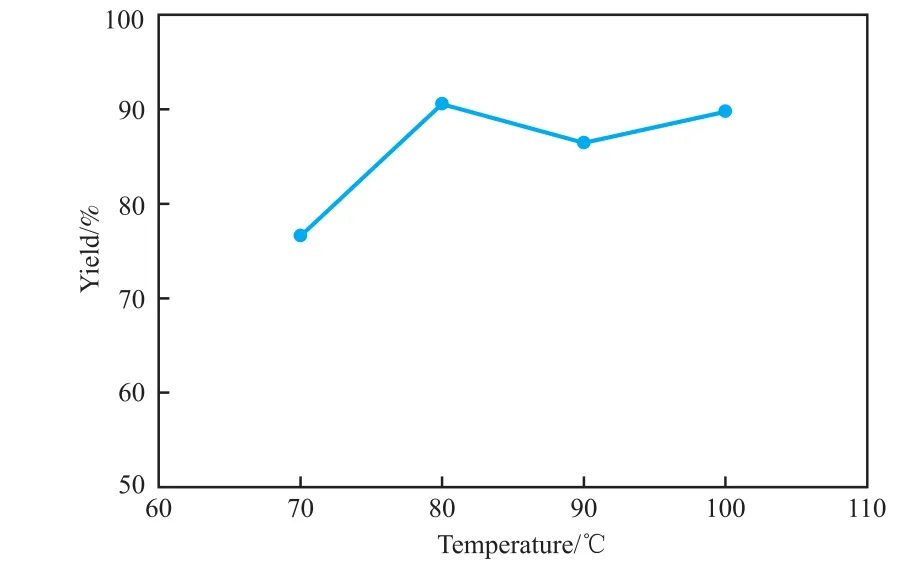

聚合温度对聚苯乙烯收率的影响见图4。由图4可看出,反应温度由70 ℃升至80 ℃,聚苯乙烯收率提高明显,但温度再升高聚苯乙烯收率出现波动。这是因为,温度过高时,AIBN分解速度过快,对苯乙烯原位聚合不一定有利。但温度升高,会提高苯乙烯的自聚速度,所以由90 ℃升高到100 ℃时,聚苯乙烯收率又有所提高。综合分析,聚合温度选择80 ℃较适宜。

图4 聚合温度对聚苯乙烯收率的影响Fig.4 Effect of the polymerization temperature on the PS yield.

2.2.2 聚合反应时间的影响

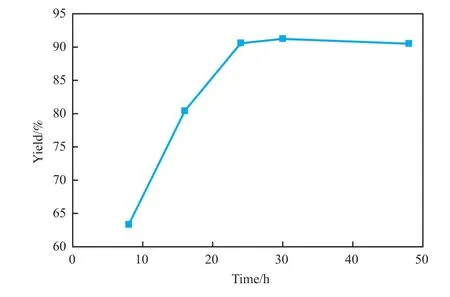

聚合时间对聚苯乙烯收率的影响见图5。

图5 聚合时间对聚苯乙烯收率的影响Fig.5 Effect of the polymerization time on the PS yield.

从图5可看出,随反应时间的延长,聚苯乙烯收率不断增加,当反应时间达到24 h后,聚苯乙烯收率超过90%,说明硅胶载体表面原位聚合,存在聚合时间相对较长的问题,但可达到较高聚合转化率,因此硅胶表面负载苯乙烯和引发剂混合溶液,原位聚合在工艺上是可行的,少量未反应苯乙烯可抽真空脱出,回收重复利用。当反应时间达到24 h后,再增加聚合时间,聚苯乙烯收率不再明显增加,故选择聚合时间为24 h较适宜。

2.2.3 引发剂用量的影响

引发剂用量对聚苯乙烯收率的影响见图6。由图6可知,随引发剂AIBN用量的增大,聚苯乙烯收率随之增加。综合分析,引发剂用量为1.5%(w)较为适宜。

图6 引发剂用量对聚苯乙烯收率的影响Fig.6 Effect of the initiator content on the PS yield.

2.3 磺化反应条件对SiO2/PS-S催化剂酸量的影响

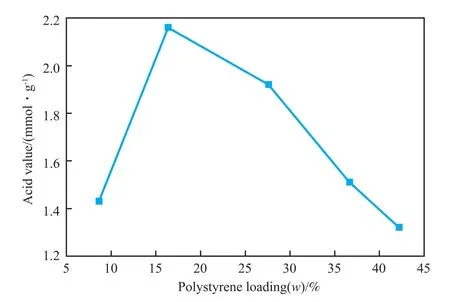

2.3.1 聚苯乙烯负载量对SiO2/PS-S催化剂酸量的影响

硅胶表面负载的聚苯乙烯量对最终获得的SiO2/PS-S催化剂的酸量有重要影响,通过调节等体积浸渍苯乙烯甲苯溶液的浓度,可调节硅胶表面聚苯乙烯的负载量。聚苯乙烯负载量对SiO2/PS-S催化剂酸量的影响见图7。

图7 聚苯乙烯负载量对SiO2/PS-S催化剂酸量的影响Fig.7 Effect of the styrene content in the surface of silica gel on the SiO2/PS-S acid value.

从图7可看出,聚苯乙烯负载量在16%(w)时,SiO2/PS-S催化剂的酸量最高,此后继续增大聚苯乙烯负载量,催化剂的酸量反而下降,这是因为,硅胶表面聚苯乙烯负载量过大,一方面可能导致聚苯乙烯过度团聚,不利于完全磺化,也可能造成载体孔道堵塞,在磺化时,磺化试剂不能进入孔道磺化,致使磺化率低。因此,在制备SiO2/PS-S催化剂时,选择聚苯乙烯负载量为16%(w)较适宜。

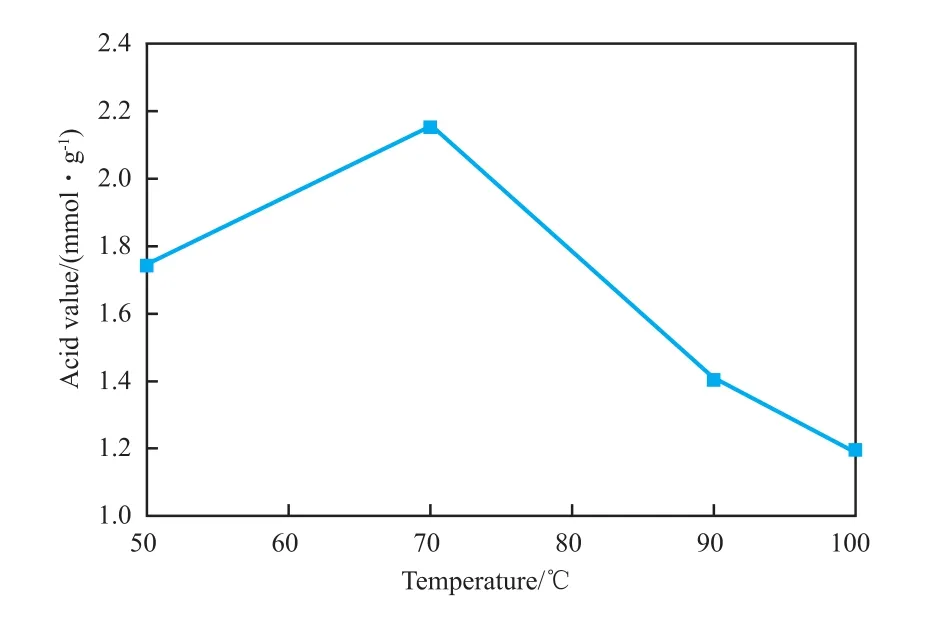

2.3.2 磺化温度对SiO2/PS-S催化剂酸量的影响

磺化温度对SiO2/PS-S催化剂酸量的影响见图8。从图8可看出,磺化温度为70 ℃时,催化剂的酸量最高,随磺化温度的继续升高,酸量呈下降趋势,因为磺化反应会产生大量的热,当磺化温度太高,可能会发生如碳化等其他副反应,不利于磺化反应。

图8 磺化温度对SiO2/PS-S催化剂酸量的影响Fig.8 Effect of the sulfonation temperature on the SiO2/PS-S acid value.

2.3.3 磺化时间对SiO2/PS-S催化剂酸量的影响

磺化时间对SiO2/PS-S催化剂酸量的影响见图9。由图9可知,磺化时间为4 h时,催化剂的酸量最高,此后继续延长磺化时间,催化剂的酸量稍微下降。磺化时间短,磺化试剂与聚苯乙烯反应不够充分,而时间过长,就有可能发生副反应,导致酸量有所降低。因此,磺化时间为4 h较为适宜。

图9 磺化时间对SiO2/PS-S催化剂酸量的影响Fig.9 Effect of the sulfonation time on the SiO2/PS-S acid value.

2.4 SiO2/PS-S催化剂活性

SiO2/PS-S催化剂和强酸性阳离子交换树脂的酸量分别为2.65,2.73 mmol/g,两者酸量相当,因此可推测,SiO2/PS-S催化剂应该具有较高的催化活性。不同催化剂催化合成邻苯二甲酸二正丁酯的收率见表3。由表3可看出,SiO2/PS-S催化剂的产物收率可达98.8%,具有较高的反应活性,且重复使用3次后,产物收率仍然保持在98.2%,说明SiO2/PS-S催化剂具有较高的重复使用性。这是因为,SiO2/PS-S催化剂的活性组分是通过原位聚合到硅胶孔道内的,因此在反应时,活性组分不容易发生脱落,耐溶剂、耐高温,有利于重复使用。相同反应条件下,采用强酸性阳离子树脂作催化剂时,产物收率分别为99.8%,96.8%,96.5%。首次使用时产物收率很高,重复使用后产物收率有一定程度的下降,但降幅不大。强酸性阳离子树脂催化剂标明的使用温度为100~110 ℃,结合TG分析可知,在较高温度下,它的内部孔道可能会高温分解,从而极大地影响催化效果,因此,重复使用一段时间后,产物收率可能会大幅下降。如采用浓硫酸催化剂,则产物收率仅为63%,催化活性较低,且容易引发副反应,产物后续处理过程复杂。

表3 不同催化剂催化合成邻苯二甲酸二正丁酯收率Table 3 Yields of di-n-butyl phthalate over variety catalysts

3 结论

1)在硅胶表面采用原位聚合法负载聚苯乙烯,再磺化,制备固体有机酸催化剂的工艺是可行的。原位聚合制备SiO2/PS的适宜反应条件为:聚合温度80 ℃、聚合时间24 h、引发剂用量1.5%(w)。磺化制备SiO2/PS-S催化剂的适宜条件为:聚苯乙烯负载量16%(w)、磺化温度70 ℃、磺化时间4 h,所制备SiO2/PS-S催化剂的酸量达到2.65 mmol/g,与强酸性阳离子交换树脂的酸量相当,但耐热稳定性要优于后者。

2)将SiO2/PS-S催化剂应用于邻苯二甲酸二正丁酯的合成反应中,产物收率可达98.8%,且具有较好的稳定性,重复使用3次后收率无明显下降。