油页岩灰渣酸法制备聚合氯化铝的酸溶工艺研究*

牛显春 余梅 周建敏 罗媚 谭丽泉

(广东石油化工学院 广东茂名 525000)

油页岩灰渣酸法制备聚合氯化铝的酸溶工艺研究*

牛显春余梅周建敏罗媚谭丽泉

(广东石油化工学院广东茂名 525000)

摘要以油页岩灰渣为原料,采用酸法制备聚合氯化铝,考察了酸溶条件对产品的铝浸出率与盐基度的影响。制备聚合氯化铝的最佳酸溶条件为:酸的质量分数22%,酸量比n(Al2O3)/n(HCl)为1∶13,酸溶温度125 ℃,酸溶时间3 h。此条件下,铝浸出率为73.65%,制备的液体聚合氯化铝的盐基度为77.51%。所制聚合氯化铝符合国家标准(GB 15892—2003)中Ⅰ类液体一等品标准。

关键词油页岩灰渣聚合氯化铝酸溶法浸出率

0引言

聚合氯化铝(PAC)又称碱式氯化铝,是一种高效无机高分子絮凝剂,以其具有絮凝沉降速度快、除浊效果好、对水中有机物去除效率高、适应性强、能保持水质pH值稳定、无毒、廉价等优点,广泛应用于饮用水及污水的处理。

油页岩作为一种接替能源以其储量巨大越来越为人们所重视,油页岩主要用于提炼页岩油、直接燃烧发电。燃烧后产生大量的油页岩灰,一是其堆放占用了大量土地,二是灰渣中含有的重金属元素、微量放射性元素等经过雨水淋溶后严重污染水源、土地及周围动植物。因此,如何提高油页岩灰的综合利用率,是亟待解决的技术问题。本研究采用酸溶法由油页岩灰渣制备PAC。

1实验部分

1.1实验原料与仪器

油页岩灰渣来源于广东茂名露天矿废渣堆放场,其主要成分见表1,其他实验原料:浓盐酸,氢氧化钠,均为分析纯。

表1 油页岩灰渣的化学组成 %

实验仪器:HJ-6型多头磁力加热搅拌器,SX2-2.5-10型马弗炉,DHG-9077A型电热恒温鼓风干燥箱,HH-S1型单孔数显恒温油浴锅,铂金坩埚,WSB-2型白度计。

1.2聚合氯化铝的制备

称取一定量粉碎后经60目网筛筛过的油页岩灰渣于马弗炉中在750 ℃下煅烧2 h。称取15.000 0 g煅烧后的灰渣于圆底烧瓶中,加入一定浓度的盐酸溶液,在一定温度下磁力搅拌反应一段时间后,趁热过滤。将所得铝滤液,加入少量铝粉,去除杂质金属离子,再抽滤,所得滤液在恒温水浴搅拌,并缓慢加入0.5 mol/L氢氧化钠溶液调节pH=4.5,进行盐基度调整,静置熟化24 h,即可得到上层清液为聚合氯化铝净水剂。

1.3分析方法

按照GB/T 22627—2008《水处理剂 聚氯化铝》测定产品的氧化铝含量、铝浸出率及盐基度[1]。

2结果与讨论

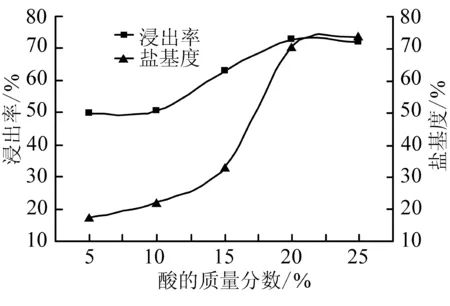

2.1酸浓度对铝浸出率与盐基度的影响

按1.3节中的实验方法,在酸量比nHCl/nAl2O3为12,酸溶温度120℃,酸溶时间3 h,聚合温度为90℃条件下,考察了酸浓度对铝浸出率与盐基度的影响,实验结果见图1。

图1 酸浓度对铝浸出率和盐基度的影响

由图1可知,铝浸出率和盐基度都随着酸的质量分数的增加而逐渐增加,当浓度达到20%时,铝浸出率达到最大值,而盐基度仍在增加,但增加的幅度不大。这是因为,如果酸浓度过低,铝浸出率过低,从而对聚合过程带来不利,导致盐基度过低。而如果酸的浓度过高,挥发性量大大增加,对操作和环境均有影响[2]。故从资源利用、经济因素和药剂特性等因素方面考虑,结合浸出率和盐基度的变化,最佳值选择酸的质量分数为20%。

2.2酸量对铝浸出率与盐基度的影响

按1.3节中的实验方法,酸的质量分数为20%,酸溶温度120℃,酸溶时间3h,聚合温度为90℃条件下,考察酸量nHCl/nAl2O3对铝浸出率和盐基度的影响,实验结果见图2。

图2 酸量对铝浸出率和盐基度的影响

由图2可知,开始时铝浸出率和盐基度都随着酸量nHCl/nAl2O3的增加而增加,当酸量nHCl/nAl2O3达到12∶1时,油页岩灰渣中铝浸出率和聚合氯化铝的盐基度都达到最大值,随后铝浸出率和盐基度会随酸量的增大而减小。这也表明,若加入酸量过少,酸浸反应不够彻底,浸出率和盐基度都较小[3];若加入酸量过多,由于酸不能完全反应,提高了生产成本,且盐酸易挥发,会污染环境;酸量大,游离酸过多,不利于聚合过程中产品盐基度的提高。故选择酸量最佳值nHCl/nAl2O3为12∶1。

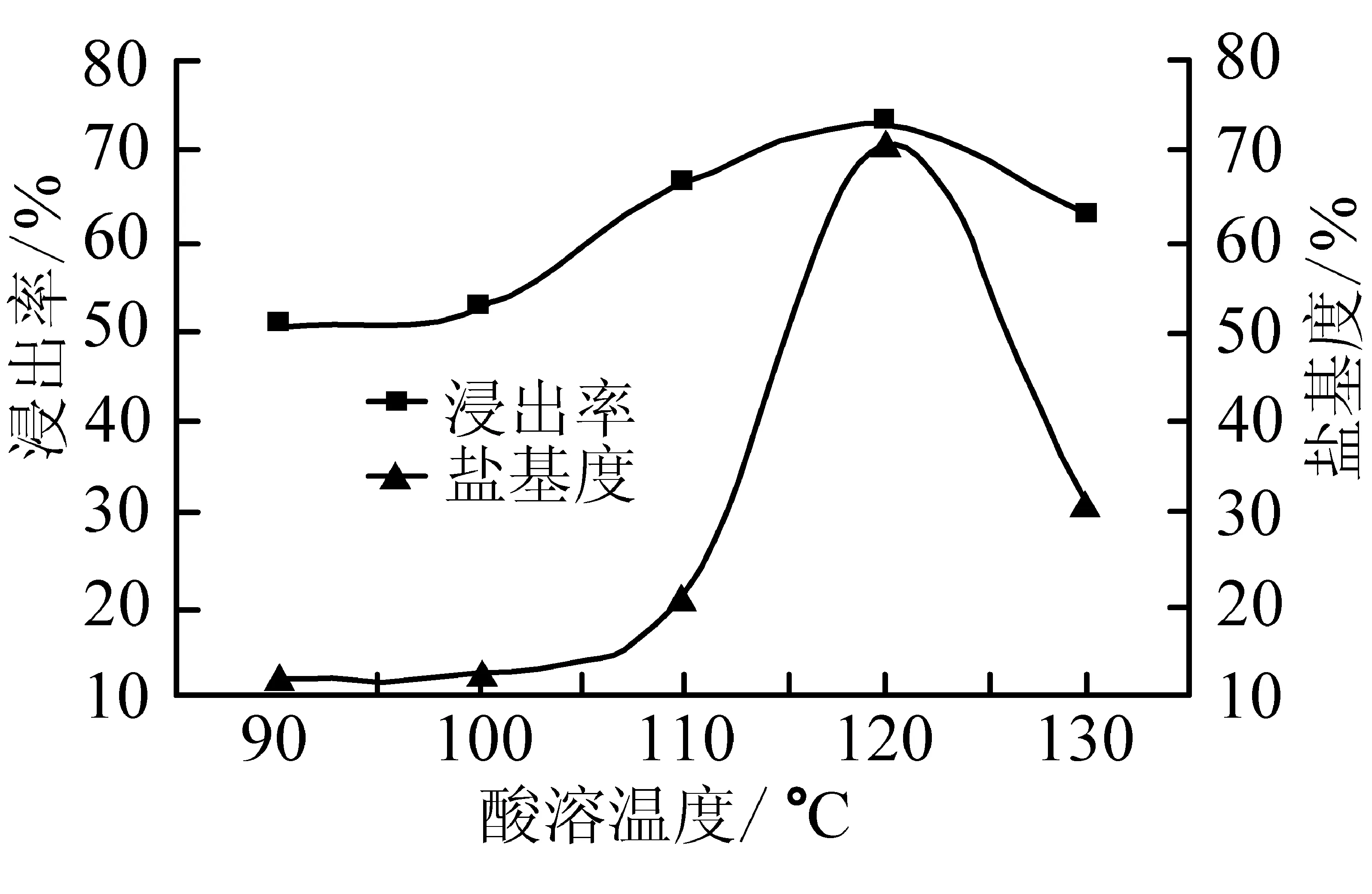

2.3酸溶温度对铝浸出率与盐基度的影响

按1.3节中的实验方法,在酸的质量分数为20%,酸量nHCl/nAl2O3为12,酸溶时间3 h,聚合温度为90 ℃条件下,考察酸溶温度对铝浸出率和盐基度的影响,实验结果见图3。

图3 酸溶温度对铝浸出率和盐基度的影响

由图3可知,开始时铝浸出率和盐基度随温度升高而增加,当温度达120 ℃时,铝浸出率和盐基度都达到最大值,而超过120 ℃后,浸出率和盐基度都开始下降。这是因为酸溶温度过高时,在酸溶反应中盐酸挥发量增多,浸出率降低,而同时的热解反应中,温度过高,形成的碱式氯化铝会分解,导致盐基度降低;而酸溶温度太低,氧化铝形成氯化铝的酸溶反应中反应不够彻底,且热解反应中不能形成碱式氯化铝,故最佳条件为酸溶温度120 ℃。

2.4酸溶时间对铝浸出率与盐基度的影响

按1.3节中的实验方法,在酸的质量分数为20%,酸量nHCl/nAl2O3为12,酸溶温度120 ℃,聚合温度为90 ℃条件下,考察酸溶时间对铝浸出率和盐基度的影响。实验结果见图4。

图4 酸溶时间对铝浸出率和盐基度的影响

由图4可知,开始时铝浸出率和盐基度随酸溶时间的增加而增加,当酸溶时间达3 h时,铝浸出率和盐基度都达到最大值,其中盐基度值范围是在50%~85%之间,属于最佳盐基度的范围之内(国家标准)。酸溶时间过短,使反应不完全,而酸溶时间过长,酸挥发过多,也会使反应不完全,最终导致铝浸出率和盐基度数值较低,故最佳值选择酸溶时间3 h。

2.5正交试验

采用正交实验表L16(实验因素水平见表2),实验结果见表3。

表2 正交水平因素表

表3 正交实验结果及分析

注:Ⅰ为某一水平4次组配方的4次实验结果之和,Ⅰ/4为4次实验结果之和的平均值,R为极差,表示某因素水平的最大差值。

按铝浸出率计算通过正交实验得出最优工艺方案是A4B4C3D4,即酸溶时间3.5 h、酸的质量分数22%、酸溶温度120 ℃、酸量比n(Al2O3)/n(HCl)为1∶13。从极差结果可以得出:合成反应的影响因素次序为:R4>R3>R2>R1,即酸量>酸浸温度>酸浸浓度>酸浸时间。

按盐基度计算通过正交实验得出最优工艺方案是A2B4C4D4E3,即酸溶时间2.5 h、酸的质量分数22%、酸溶温度125 ℃、酸量比n(Al2O3)/n(HCl)为1∶13、聚合温度90 ℃,从极差结果可以得出:合成反应的影响因素次序为:R5>R4>R3>R2>R1,即聚合温度>酸量>酸浸温度>酸浸浓度>酸浸时间。

3结论

综合考虑铝浸出率和盐基度两个正交实验结果所获得的最佳工艺条件,得出的结果是:油页岩灰渣制取聚合氯化铝的最佳酸溶条件为酸溶时间3.0 h、酸的质量分数22%、酸溶温度125 ℃、酸量比n(Al2O3)/n(HCl)为1∶13、聚合温度90 ℃。在此最佳条件下,铝的浸出率73.65%,盐基度77.51%。其中聚合氯化铝盐基度符合国际标准中非饮用水处理中液体的一等品级别(50.0%~85.0%)。

参考文献

[1]中国石油和化学工业协会.GB/T 22627—2008水处理剂聚氯化铝[M].北京:中国标准出版社,2008.

[2]李传常.高岭土制备聚合氯化铝的研究[D].长沙:中南大学,2009.

[3]武永爱,酸溶二步法制备聚合氯化铝的试验研究[J].辽宁化工,2011,40(9):913-916.

*基金项目:2011年广东省科技计划产学研项目(2011B090300105),2012年广东省科技计划项目(2012B031000020),2013年广东省科技计划项目(2013B021000011),2011年广东省茂名市科技计划项目(11A36),2012年广东省茂名市科技计划项目(2012B01042)。

作者简介牛显春,男,1965年生,硕士,广东石油化工学院教授,从事环境工程方面的研究。

(收稿日期:2014-12-31)

Study on Process of Acid Leaching for Acidic Preparation of Polyaluminium Chloride from Oil Shale Ash

NIU XianchunYU MeiZHOU JianminLUO MeiTAN Liquan

(GuangdongUniversityofPetrochemicalTechnologyMaoming,Guangdong525000)

AbstractUsing the oil shale ash as the raw material, polyaluminium chloride is prepared by acidic method and the effects of parameters of acid leaching process on the alkalinity degree and leaching rate of aluminum are particularly studied. The optimum conditions are obtained: mass concentration of acid 22%, ratio of Al2O3 to hydrochloric acid (n/n) 1∶13, acid leaching temperature 125 ℃ and acid leaching time 3 h and in these conditions the leaching rate of aluminium can reach 73.65% and the alkalinity degree of liquid polyaluminium chloride reach 77.51%. The quality of prepared product can meet the requirements of first-class of Liquid TypeⅠaccording to the National Standard GB 15892—2003.

Key Wordsoil shale ashpolyaluminium chlorideacidic preparationleaching rate