小型无人机复合材料机身壁板与梁整体制造工艺

段国晨,赵景丽,赵伟超

(西安爱生技术集团公司西工大无人机所,西安 710075)

0 前言

纤维增强树脂基复合材料具有高的比强度、比模量、可设计性强、耐腐蚀等特性,在航空、航天、汽车、船舶、医用、体育等方面的应用越来越广泛[1-3]。减重是航空永远的话题,复合材料的使用可以减少机体质量而增加任务载荷、延长续航时间,而无人机几乎达到全复合材料结构,如机身、机翼、垂尾、舵面、尾撑、梁等[4-5]。传统的无人机机身板件为Nomex纸蜂窝夹芯,面板为玻璃布/碳布复合材料结构,具有大量的梁槽、肋槽,手糊玻璃钢工艺成型板件时,梁槽和肋槽必须采用金属假梁和假肋,定位销进行定位,烘箱固化成型[6-8]。机身梁为碳带预浸料设计,需要设计和制造梁的成型工装模具,采用热压罐真空袋成型工艺制造,然后将梁与左右板件二次胶接。长期采用金属假梁、假肋,多次脱模,容易翘曲变形,并且,若采用定位销进行定位,复合材料面板会产生若干销子孔,破坏纤维连续性,影响产品表面质量;模具表面还有产生大量销子孔,生产一定批次之后需要进行工装维护,花费一定成本;在飞机喷涂过程中,需要花费大量工序去打腻子密封等。传统的制造方法有诸多缺点,本文成功研究了复合材料整体组合压力垫,准确控制梁槽、肋槽尺寸位置,研究了UAV机身蜂窝夹芯板件与复合材料梁进行整体共固化成型工艺,提高了产品表面质量,降低飞机制造成本,缩短制造周期。

1 机身壁板与梁整体制造工艺技术

1.1 主要原料

聚甲基丙烯酰亚胺(PMI),闭孔泡沫,50 kg/m3,ROHACELL 51 WF,赢创德固赛有限公司;

复合材料胶膜,Hysol EA9696,美国乐泰公司;

玻璃布预浸料,MTM28-1-38%RW-EGLASS-P-125-1000,Cytec公司;

碳带预浸料,MTM28-1-33%-12KT700SC-125-600,Cytec公司;

真空袋,WL-6400,埃尔泰克复合材料有限公司;

透气毡,AIRBLEEDER10,法国Aerovac Systems公司;

密封胶带,AT-200Y,埃尔泰克复合材料有限公司;

隔离膜,WL5200,埃尔泰克复合材料有限公司;

脱模剂,FREKOTE 700-NC,美国乐泰公司。

1.2 主要设备及仪器

热压罐,Φ3 m×6 m,美国Thermal Equipment公司。

1.3 复合材料整体压力垫制造工艺

复合材料整体压力垫就是复合材料辅助工装,与复合材料板件有一样的热膨胀系数:一是可以均匀地传递压力,保证肋槽表面平整,装配区域精度提高;二是可以准确控制蜂窝在放置及固化抽真空过程不会移动,从而控制肋槽的尺寸位置,避免装配干涉;三是复合材料整体压力垫可以避免金属工装销子孔给产品所带来的缺陷,保证产品外形质量;四是可以避免因多次使用产生的翘曲变形问题;五是不损害工装工作表面质量;

复合材料整体压力垫是采用厚度为0.1 mm的玻璃布预浸料在产品模具铺贴,在热压罐中进行固化所得到的一种复合材料辅助工装;

辅助压力垫对复合材料整体定位的关键技术在于精确制造压力垫,为了得到与产品类型完全一致的曲面,首先采用玻璃布铺贴与产品一致的厚度,或者在肋槽区域铺贴产品实际铺层,但是比肋槽宽度尺寸至少大20 mm,铺贴时必须保证层与层之间服帖,我们称其为“假件”,在假件表面铺贴一层隔离膜,然后对称铺贴玻璃布预浸料,避免压力垫变形,厚度与肋槽深度一致,宽度与假件尺寸一致,这个部分我们称之为“复合材料整体压力垫”,每3层进行抽真空预压实一次,肋槽区域铺贴如图1所示。

图1 肋槽区域铺贴典型示意图Fig.1 Typical laying-up for rib grooves

铺贴结束之后按照图2进行工艺组合,依次放置热电偶、隔离膜、透气毡、真空袋;

图2 真空袋组合图Fig.2 Vacuum bagging curing schematic for pressure pads

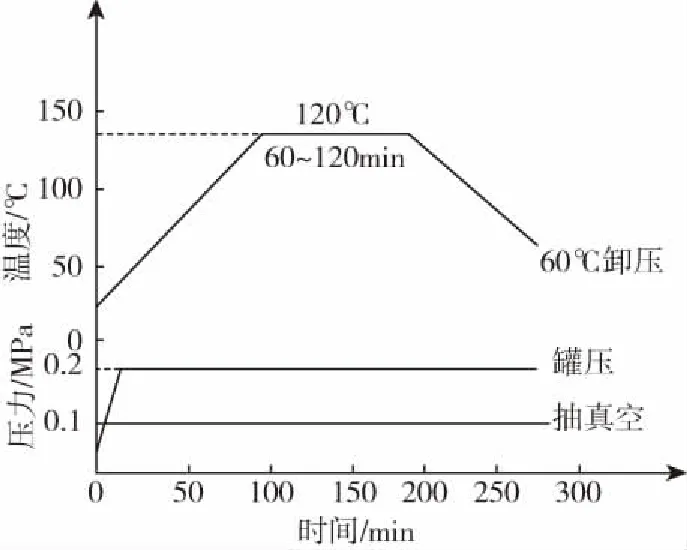

检查气密性,系统泄露不超过0.017 MPa,符合要求进行热压罐固化,固化参数如图3所示。

图3 固化工艺流程图Fig.3 Curing process

固化结束之后,自然降至室温,脱模之前,在工装非产品表面,采用定位销对压力垫进行整体定位,预制销子孔;脱模,采用高速锯带及砂磨机,依据模具线外侧、肋槽外线进行切割,并砂磨至模具线,保证端面平整;切割结束之后,假件与压力垫脱离,获得所需要的复合材料压力垫。

1.4 复合材料机身板件与梁整体制造工艺技术

无人机复合材料机身梁—外蒙皮的预铺贴,中小型无人机机身一般采用梁、框槽、蒙皮、蜂窝夹芯结构,机身分为左右板件,最后二次胶接。针对左(右)机身壁板,两根纵梁为泡沫填充的单向碳纤维复合材料结构,蒙皮一般采用玻璃布或者碳纤维布,夹芯材料为Nomex纸蜂窝结构。具体结构图如图4所示。

图4 机身壁板结构图Fig.4 Drawing for the fuselage

无人机机身蒙皮与梁一般采用碳纤维布设计,传统工艺为机身板件与梁单独固化成型,二次胶接的方法。本研究在铺贴外蒙皮结束之后,采用复合材料辅助压力垫定位泡沫筋条的位置,放置PMI泡沫筋条,并进行预压实,如图5 所示。在泡沫表面铺贴所有加贴层,如图6所示,每3层预压实一次,预压实过程必须放置压力垫,避免在抽真空过程中引起泡沫偏移,引起在后续装配过程所带来的间隙配合问题,压力垫可以很好地控制梁的位置。

复合材料机身板件与梁整体制造工艺技术:复合材料机身梁结贴铺贴结束之后,放置整体压力垫,固定蜂窝的位置;放置蜂窝前,在蜂窝底部四周可增加一层胶膜,稍稍加热,便于在室温条件固定蜂窝;抽真空预压实之后,铺贴肋槽加贴翻至蜂窝表面,包裹蜂窝,铺贴内蒙皮。工艺流程如图7 所示,并依次放置隔离膜、压力垫、透气毡、真空袋等,进行工艺组合,工艺组合图如图8 所示,检查气密性之后,进行热压罐固化。60 ℃以下出罐脱模,经过外形加工之后所获得的机身左(右)板件如图9所示。

图5 泡沫梁的定位与放置Fig.5 Location of PMI foam

图6 梁铺贴示意图Fig.6 Beam laying-up

图7 机身板件成型工艺流程图Fig.7 Process drawing of fuselage plate moulding

图8 产品真空袋组合图Fig.8 Vacuum bagging curing schematic for the product

图9 共固化所制造的机身壁板左(右)板件Fig.9 Drawing for fuselage manufacture by co-curing

2 成本分析

通过共固化整体成型工艺,可以带来成本的减少,与传统工艺对比如表1所示。

表1 2种工艺优缺点对比Tab.1 Advantage and disadvantage of the two process

3 结论

(1)借助复合材料整体压力垫,可以制造无人机先进复合材料机身蜂窝夹芯壁板、梁等整体件,替代了传统金属压板,降低了生产成本,缩短了生产周期,提高了装配精度,飞机已经通过装配及飞行验证;

(2)此工艺可以使用于典型的梁框结构设计的复合材料飞机。