法向应力差诱导黏弹性多相分层流动界面变形的机理

邓 腾,周国发,阳培民

(南昌大学资源环境与化工学院,南昌 330031)

0 前言

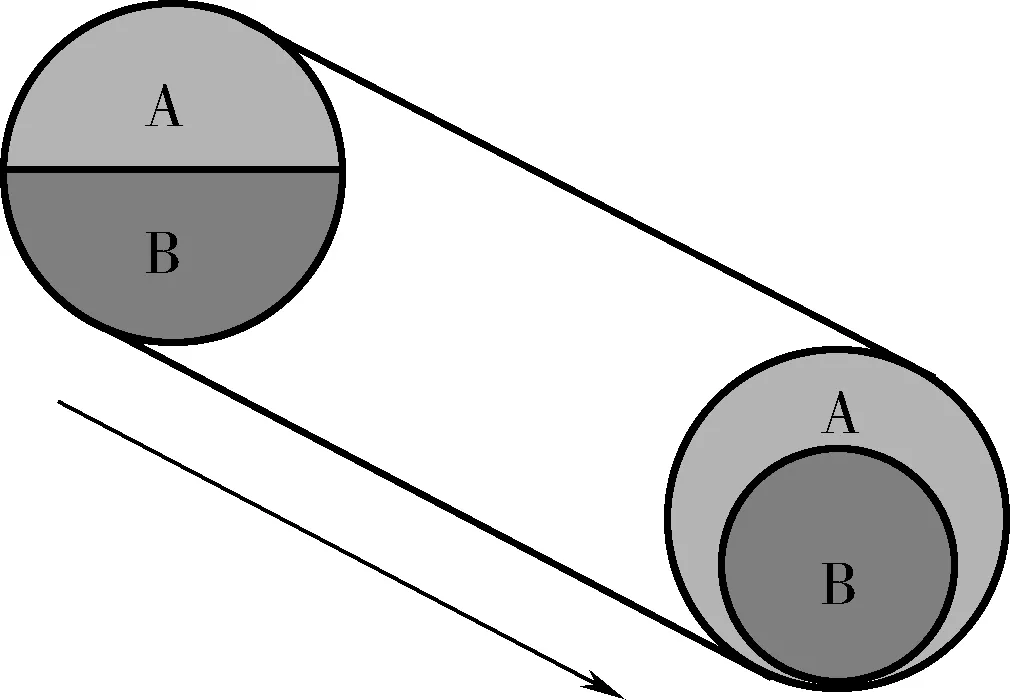

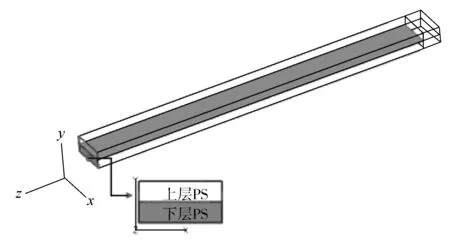

图1 共挤成型界面变形和层厚重构Fig.1 Interfacial distortion and layer rearrangement for coextruded process

多层共挤成型工艺是在口模中,将多种聚合物熔体分层流动挤出定型和层间界面粘接,制备高性能多层复合材料的成型技术。由于相邻熔体黏性和弹性的分层差异耦合作用,多层共挤流动会诱发图1所示的界面变形和层厚重构,严重影响复合材料的性能,因而黏弹性多层流动的界面变形机理近来倍受学者关注[1-3]。至今国际上界面变形的机理主要有2种代表性的观点:观点1是基于最小黏性耗能原理的低黏度熔体黏性包围高黏度熔体的机理诠释[4-6];观点2是基于分层界面法向应力平衡驱动的低弹性熔体趋于包围高弹性熔体的机理诠释[7-10]。聚合物黏弹性熔体多层共挤流动实际同时存在黏性和弹性分层,现有的2种机理难以完全诠释其界面变形过程,导致如何控制共挤成型的界面变形和层厚均匀性至今仍是制备高性能多层复合材料的一项工程技术挑战。由此可见,共挤成型黏弹性多相分层流动界面变形机理是一项亟待解决的关键科学问题。为了实现多层共挤成型界面变形和层厚均匀性控制向以科学求质量、以技术保成功的工业化科学制造飞跃,本文研究了黏弹性流变性能参数对界面变形的影响规律,通过研究构建界面变形、二次流动、第二法向应力差的关联理论,试图提出具有普适性和科学性的黏弹性多层流动的界面变形机理,为研发层厚均匀性的精密控形技术奠定科学的理论基础。

1 黏弹性熔体多层流动理论模型

基于3大守恒定理,可得共挤成形控制方程为:

(1)

(2)

式中u——速度矢量,m/s

p——压力,MPa

σ——总应力张量,σ=-pI+T,MPa

T——偏应力张量,MPa

I——单位矩阵

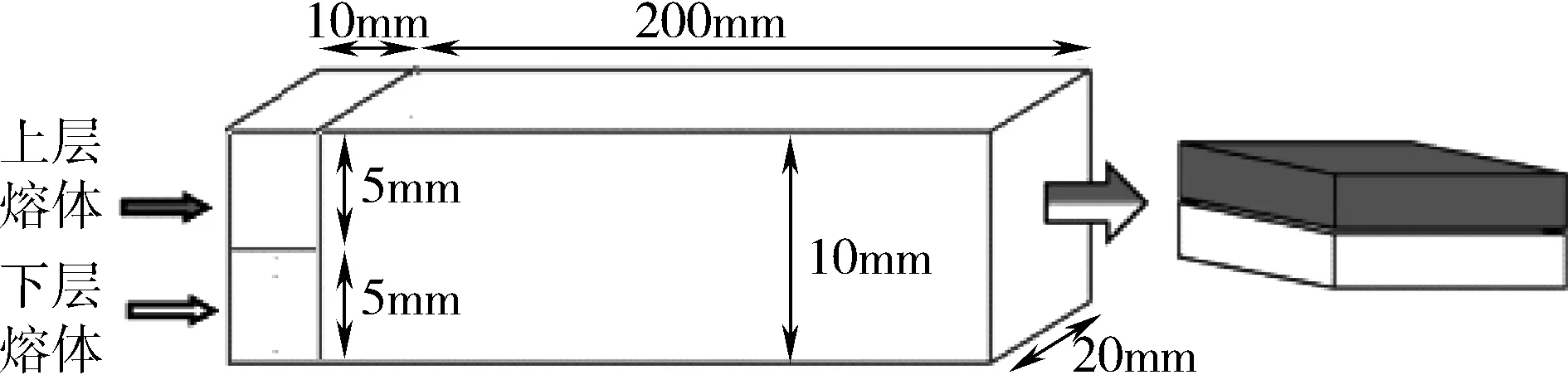

为了保障有限元数值算法具有高效收敛性,需将T分解为[11]:

(3)

式中S——熔体黏弹性偏应力张量,MPa

η2——溶剂的黏度,Pa·s

D——应变速率张量

为了真实反映熔体的黏弹特性和二次流动关联关系,采用Giesekus黏弹性本构模型:

(4)

式中α——材料系数

λ——松弛时间,s

η——熔体黏度,Pa·s

ηr——黏度比

2 黏弹特性对分层界面变形过程的影响

2.1 模拟条件

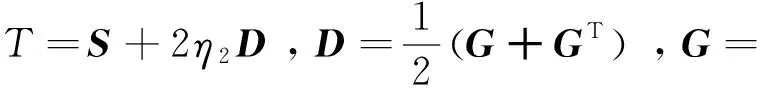

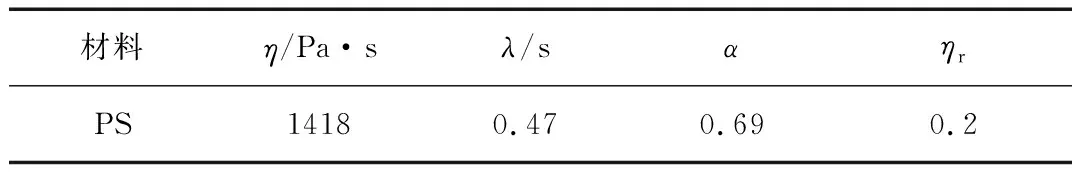

模拟采用黏弹性2相2层共挤成型过程为研究对象,通过人为调节熔体的黏弹特性,研究同时存在黏性和弹性分层工况下,熔体黏弹特性对界面变形的形成规律及影响机理。口模实体模型及尺寸如图2所示。共挤成型视为等温稳态流动过程,成型温度为508 K,本文以聚苯乙烯(PS)为基准,其熔体黏弹特性的Giesekus模型参数如表1所示;

图2 口模实体模型Fig.2 Die solid model

材料η/Pa·sλ/sαηrPS14180.470.690.2

2.2 无黏弹性分层的界面形貌

图3 无黏弹性分层共挤成型界面的形貌Fig.3 Multilayer coextruded interfacial morphology without viscoelastic stratification

上、下层熔体均采用PS材料,且熔体进口体积流速均为2×10-8m3/s,因而上、下层熔体不存在界面黏弹性分层。图3为PS-PS共挤成型分层界面形貌的模拟结果。研究表明在无黏弹性分层工况下,界面为平面,并不产生界面变形。由此可见,共挤多层流动的界面变形应与相邻层熔体的黏弹性分层不匹配相关联。

2.3 黏弹性分层对界面形貌的影响

为了研究相邻层熔体的黏性和弹性分层耦合作用对界面变形的影响规律,现人为改变熔体的黏弹性流变参数,使上下层熔体的松弛时间和黏度之比分别为λupperlayer/λlowerlayer=2和ηupperlayer/ηlowerlayer=0.36,其Giesekus模型参数如表2所示。由此可见,上层熔体属低黏度高黏弹性层,下层熔体属高黏度低黏弹性层。现固定上下层熔体的黏性和弹性分层差异,人为取上层熔体的流变参数α为0.1、0.15、0.25、0.35、0.4、0.45,以研究上层熔体α变化对界面变形的影响规律。图4和图5是界面形貌随上层熔体α增大演化规律的模拟结果。研究表明在相邻层熔体的黏性和弹性分层差异一定条件下,当α为0.1时,界面变形形貌体现为凹面向下。从黏性角度分析,体现为上层低黏度熔体沿壁面运动包围下层高黏度熔体,这符合最小黏性耗能原理的低黏度熔体包围高黏度熔体的机理诠释。但从弹性角度分析,则体现为上层高黏弹性熔体沿壁面运动,包围下层低黏弹性熔体。这与基于界面法向应力平衡驱动的低弹性熔体趋于包围高弹性熔体的机理诠释相违背。

表2 Giesekus模型参数Tab.2 Parameters of Giesekus constitutive model

α:(a)0.1 (b)0.15 (c)0.35 (d)0.45图4 流变参数α对界面变形形貌的影响Fig.4 Influence of rheological parameter α on interfacial morphology

α:1—0.1 2—0.15 3—0.35 4—0.40 5—0.45图5 界面变形形貌随α的演化Fig.5 Evolution of interfacial morphology with α

在相邻层熔体同时存在黏性和弹性分层差异,且分层差异一定条件下,随着上层熔体α增大,界面的变形形貌却由凹面向下逐渐向凹面向上演化。从黏性角度分析,演化为下层高黏度熔体沿壁面运动包围上层低黏度熔体,这显然与最小黏性耗能原理的机理诠释相矛盾;但从弹性角度分析,则演化为下层低黏弹性熔体沿壁面运动,包围上层高黏弹性熔体。这与基于分层界面法向应力平衡驱动的机理诠释相吻合。模拟结果表明:现有的2种传统界面变形机理均无法完全诠释界面变形形貌的这种演化过程,所以单纯通过熔体的黏性或弹性来诠释界面变形形貌显然缺乏普适性和科学性。为此具有普适性和科学性的黏性和弹性分层差异共存的界面变形的形成机理是一项亟待研究的关键科学问题。

3 分层界面变形成型机理的研究

在相邻层熔体的黏性和弹性分层差异一定条件下,随着上层熔体的α增大,界面的变形形貌由凹面向下逐渐向凹面向上演化,表明相邻层熔体的黏性和弹性分层不是界面变形形貌演化的直接驱动关键调控因素,仅为间接影响因素,为此明晰其直接驱动关键调控因素显得尤为重要。

从流体动力学来讲,界面形貌由凹面向下逐渐向凹面向上演化的变形行为,是其口模横截面内的熔体流动改变过程,这种垂直于共挤主流动方向的流动在流变学理论中,称之为二次流动。研究表明,黏弹性熔体的二次流动的直接驱动力是第二法向应力差N2,二次流动的强度Vn与N2呈正关联关系[12-14]。依据流变学理论,口模内2层共挤流动的第二法向应力差N2为:

N2=Txx-Tyy

(5)

为此应从沿界面的黏弹性熔体的N2—Vn—界面变形三者之间的关联理论出发,研究其界面变形形成机理。基于这一研究思路,本文提出如下界面变形形成机理假设:界面变形是由第二法向应力差驱动的二次流动所产生,二次流动的方向受控于N2的正负号和分层界面外法线方向n,如界面外法线方向n与坐标轴正向一致,正的N2产生沿坐标轴正方向的二次流动,负的N2产生沿坐标轴负方向的二次流动;如界面外法线方向n与坐标轴正向相反,则正的N2产生沿坐标轴负方向的二次流动,负的N2产生沿坐标轴正方向的二次流动,而其二次流动强度Vn与第二法向应力差的绝对值呈正关联关系。

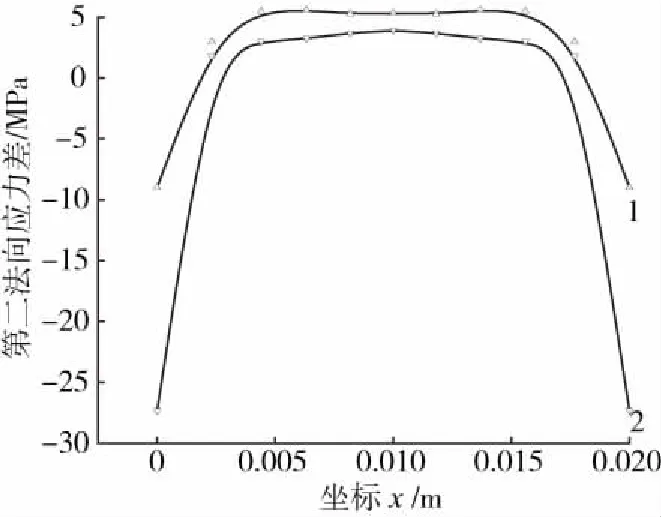

1—上层熔体 2—下层熔体图6 第二法向应力差沿界面的分布规律(α=0.1)Fig.6 Distribution of second normal stress difference along the interface (α=0.1)

1—上层熔体 2—下层熔体图7 第二法向应力差沿界面的分布规律(α=0.45)Fig.7 Distribution of second normal stress difference along the interface (α=0.45)

Giesekus模型的参数α是用于控制黏弹性熔体第二法向应力差与第一法向应力差的比值,在相邻层熔体的黏性和弹性分层差异一定条件下,通过改变α,可调节口模内黏弹性熔体的N2,以实现二次流动的调控,方可构建第二法向应力差、二次流动、界面变形的关联关系。现先模拟构建上层熔体α与沿分层界面熔体的N2的关联关系。图6和图7为不同α条件下,黏弹性熔体的第二法向应力差沿分层界面分布规律的模拟结果。图6模拟结果表明:分层界面处熔体的N2呈中心区域为正,而二侧壁面区域为负。对于上层熔体,其界面外法线方向n与坐标轴y的负向一致,则在二侧壁面区域,二次流动趋于向上运动,而在中心区域,二次流动趋于向下运动。而对于下层熔体,其界面n与坐标轴y的正向一致。在二侧壁面区域,二次流动趋于向下运动,而在中心区域,二次流动趋于向上运动;在壁面附近区域,界面处下层熔体的N2为-27.3 MPa,而界面处上层熔体的N2为-9 MPa,由于二次流动强度Vn∝∣N2∣,因而下层熔体沿壁面向下的二次流动强度远大于上层熔体向上的二次流动强度,必导致界面附近的熔体总体呈沿壁面向下二次流动的趋势。在中心区域,界面处上层熔体的N2为5.3 MPa,大于下层熔体的N2=3.9 MPa,因而上层熔体向下的二次流动趋势大于下层熔体向上的二次流动趋势,必导致中心区域分层界面的熔体二次流动总体呈向下运动趋势。由于壁面附近熔体向下的二次流动的驱动力远大于中心区域附近熔体向下的二次流动的驱动力,因而壁面附近的熔体向下的二次流动强度大于中心区域附近熔体向下的二次流动强度,必导致界面显凹面向下的变形形貌,本文机理推论结果与图4(a)的模拟结果吻合。

图4和图5的研究表明,当α增大至0.45时,分层界面形貌由凹面向下演化为凹面向上。现依据本文机理来诠释此界面形貌演化的机理。图7的模拟结果表明:界面处上下层熔体的N2呈中心区域为正,而2侧壁面区域为负。上层熔体界面的n与坐标轴y的正向相反,则在2侧壁面区域,上层熔体的二次流动趋于沿壁面向上运动,而在中心区域,其二次流动趋于向下运动。下层熔体界面的n与坐标轴y的正向一致,在2侧壁面区域,下层熔体的二次流动趋于沿壁面向下运动,而在中心区域,其二次流动趋于向上运动。在壁面区域,沿界处下层熔体的N2为-33.4 MPa,上层熔体的N2为-43 MPa,由于Vn∝∣N2∣,因而上层熔体沿壁面向上的二次流动强度大于下层熔体向下的二次流动强度,必使界面附近的熔体二次流动总体具有沿壁面向上运动的趋势。在中心区域,界面处上层熔体的N2为34.9 MPa,下层熔体的N2为12.3 MPa,因而上层熔体向下的二次流动强度大于下层熔体向上的二次流动强度,必导致界面处熔体的二次流动总体呈向下运动趋势。由于壁面区域界面处的上下层熔体沿壁面向上二次流动,而中心区域界面处的上下层熔体向下二次流动,必导致界面显凹面向上的变形形貌,本文的机理推论结果与图4(d)的模拟结果吻合。

现在再依据本文机理理论来诠释为何随着上层熔体α的增加,界面变形形貌由凹面向下演化为凹面向上。图8和图9为上、下层熔体α与N2的关联关系的模拟结果,图10为口模壁面区域界面处的上、下层熔体N2与α关系的模拟结果,图11为口模中心区域界面处的上、下层熔体N2与α关系的模拟结果。研究表明:上层熔体界面处的N2在壁面区域为负,中心区域为正,且二区域的∣N2∣均随着上层熔体α的增大而

α:1—0.1 2—0.15 3——0.254—0.35 5—0.40 6—0.45图8 上层熔体沿界面的N2与α的关系Fig.8 Upper layer melt N2 along interface vs α

α:1—0.1 2—0.15 3—0.254—0.35 5—0.40 6—0.45图9 下层熔体沿界面的N2与α的关系Fig.9 Lower layer melt N2 along interface vs α

1—上层熔体 2—下层熔体图10 口模壁面熔体界面的N2与α的关系Fig.10 Interfacial N2 of melt in die wall vs α

1—上层熔体 2—下层熔体图11 口模中心熔体界面的N2与α的关系Fig.11 Interfacial N2 of melt in die wall vs α

增加。则说明在壁面区域,上层熔体的二次流动具有沿壁面向上运动的趋势,而在中心区域,其二次流动具有向下运动趋势,且二者的二次流动强度均随着上层熔体α增大而逐渐增强,必导致界面变形形貌由凹面向下向凹面向上的演化趋势增强。另一方面,图10和图11研究结果表明:下层熔体界面处的N2在壁面区域为负,中心区域为正,且中心区域∣N2∣随上层熔体α增大而逐渐缓慢增加。说明在中心区域,下层熔体的二次流动向上运动的趋势缓慢增强,明显弱于上层熔体向下运动趋势的增强幅度,因为下层熔体∣N2∣的增幅明显小于上层熔体。在壁面区域,下层熔体∣N2∣随着上层熔体α增大呈先增后减的抛物线趋势,转折点的α约为0.25。说明下层熔体的二次流动向下运动的趋势呈先增后减的抛物线趋势,而在壁面区域,上层熔体二次流动向上的运动趋势随着α增大而不断增强,必会导致随着α增大,在壁面区域熔体二次流动总体呈由向下的运动趋势逐渐演化为向上的运动趋势,从而诱发分层界面变形由凹面向下的形貌逐渐演化为凹面向上的形貌,机理预测的界面变形形貌演化规律与图5的模拟结果吻合。

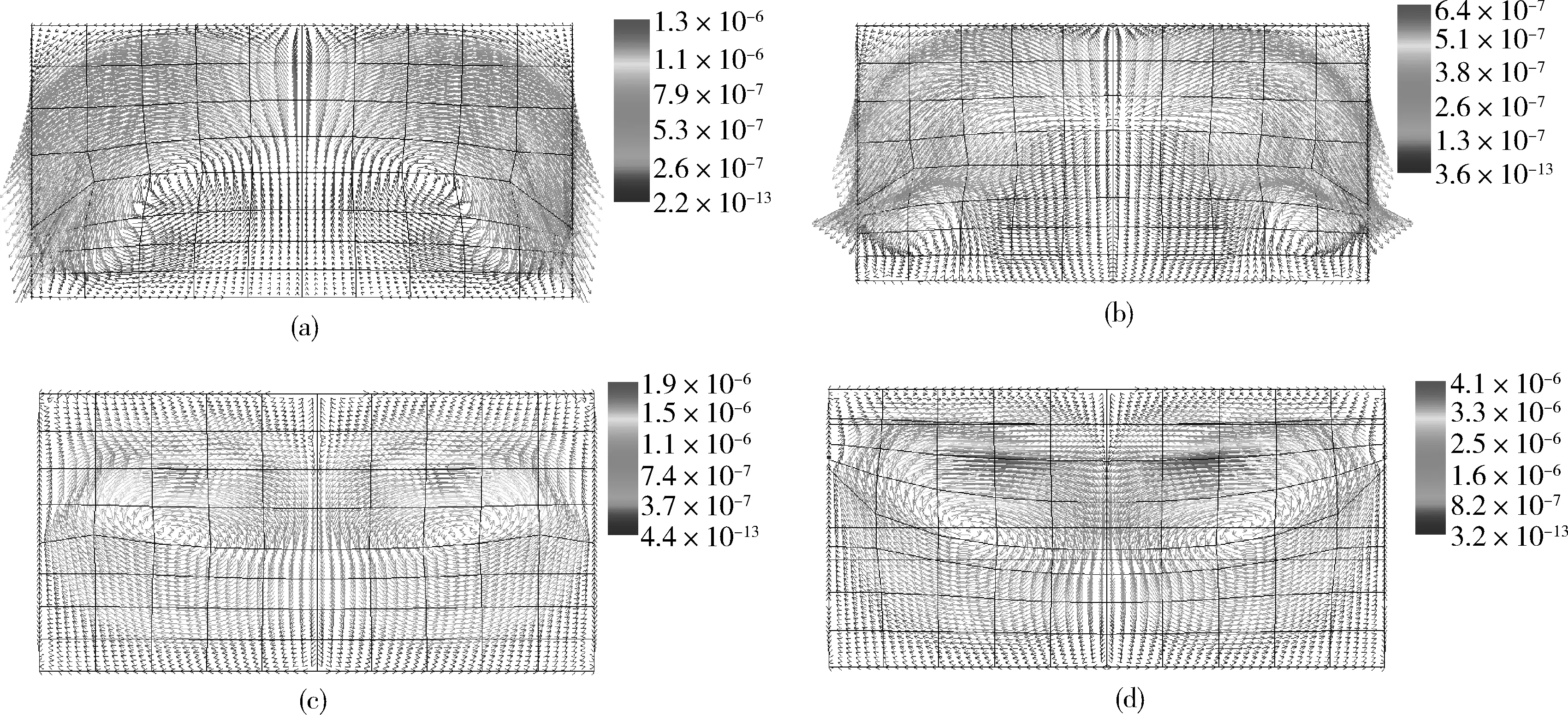

上段是基于本文机理,从沿界面的第二法向应力差分布推理出界面处熔体二次流动的趋势,进而诠释其界面变形形成机理。为了进一步验证本文机理的正确性,模拟研究了上层熔体α与二次流动速度的关联关系,以验证相关二次流动机理推论的正确性。图12为z=0.17 m处口模横截面的二次流动与α的关联关系模拟结果。研究结果表明,在α为0.1和0.15时,壁面附近的上下层熔体明显体现为沿壁面向下的二次流动,而在α为0.35和0.45时,中心区域的上下层熔体明显体现为向下的二次流动,而壁面附近熔体体现为向上的二次流动,模拟结果与机理推论吻合。图14为口模横截面的壁面区域分层界面的二次流动强度与α的关联关系模拟结果,研究表明,其二次流动强度随着上层熔体α的增加呈先减后增的抛物线规律,上层熔体α为0.25时出现转折点,在α小于0.25时,二次流动体现为向下运动,而在超过0.25时,演化为向上运动,机理预测结论与模拟结果完全吻合。

α:(a)0.1 (b)0.15 (c)0.35 (d)0.45图12 二次流动与流变参数α的关系Fig.12 Secondary flow vs α

图13 壁面区域二次流动强度与α的关系Fig.13 Strength of interfacial secondary flow in die wall vs α

综上分析,分层界面熔体的N2在口模壁面区域为负,而中心区域为正。如在壁面区域,沿界面的下层熔体的∣N2∣大于其上层熔体的∣N2∣,则其上下层熔体呈沿壁面向下二次流动,趋于凹面向下的界面变形形貌。反之,则呈向上二次流动,趋于凹面向上的界面变形形貌。如在中心区域,沿界面的下层熔体的∣N2∣大于其上层熔体的∣N2∣,则其上下层熔体呈向上二次流动,趋于凹面向下的界面变形形貌,反之,则呈向下二次流动,趋于凹面向上的界面变形形貌。分层界面凹面变形程度与ΔN2呈正关联关系。随着上层熔体α增大,在壁面区域界面处的上层熔体∣N2∣逐渐增大,而其下层熔体的∣N2∣呈先增后减的抛物线分布规律,当α小于0.25时,下层熔体的∣N2∣大于上层熔体的∣N2∣,其上下层熔体总体呈沿壁面向下二次流动,并呈凹面向下的界面变形形貌。而当α超过0.25时,下层熔体的∣N2∣小于上层熔体,其上下层熔体总体呈沿壁面向上二次流动,并呈向凹面向上的界面变形形貌演化,从而导致随着α的增大,形成分层界面变形形貌由凹面向下逐渐演化为凹面向上的变形趋势。由此可见,本文提出的二次流动诱发分层界面变形的机理,能准确预测同时存在黏性和弹性分层差异的共挤成型分层界面变形趋势。

4 结论

(1)共挤成型分层界面变形的直接驱动调控因素是第二法向应力差驱动的二次流动,而熔体的黏性和弹性分层差异是通过调节第二法向应力,来改变二次流动,从而影响界面变形规律;

(2)研究表明在壁面区域,沿分层界面熔体第二法向应力差的N2均为负,如下层熔体的∣N2∣大于上层熔体的∣N2∣,其上下层熔体呈沿壁面向下二次流动,诱发趋于凹面向下的界面变形形貌,反之,则呈向上二次流动,诱发趋于凹面向上的界面变形形貌;

(3)随着上层熔体流变参数α增大,多层共挤成型流动的分层界面变形展现为,由凹面向下逐渐演化为凹面向上的变形趋势,产生这一演化的关键因素是口模壁面区域界面处,下层熔体的第二法向应力差绝对值呈先增后减的抛物线分布。