基于SIMULINK的离合器踏板特性仿真研究

周大翠,高东璇,杨良勇,雷 雄

(四川工程职业技术学院,四川 德阳618000)

离合器踏板的踏板力和踏板行程是离合器操纵系统的重要性能指标[1],其性能的优劣对驾驶员的操作舒适性和离合器的工作状态起着至关重要的作用。随着汽车零部件技术的不断发展,国内外学者在离合器踏板特性研究方面取得了一定的成果。孙晓清等[2]利用离合器踏板特性分析系统,在不同发动机转速、实车冷热状态下,对膜片弹簧离合器踏板特性进行了测试;陆艺等[3]设计了一套基于USB高速数据采集模块的离合器踏板特性便携式测试系统。目前针对离合器踏板特性主要是从试验角度来研究的。本文从理论出发,建立动力学数学模型,仿真得到不同离合器操纵系统结构参数下的离合器踏板特性曲线,为离合器操纵系统的优化设计提供理论支撑。

1 踏板力和踏板行程的传递路径

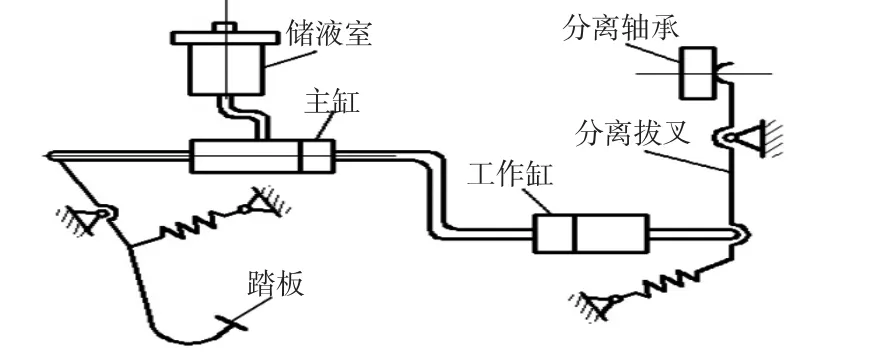

离合器踏板处的踏板力和踏板行程经离合器操纵系统传递至分离轴承处,转变成分离力和分离行程[4]。本文以离合器液压操纵系统中的离合器踏板为研究对象,离合器液压操纵系统主要包括离合器踏板、主缸、工作缸、液压管路、分离轴承等,其结构简图如图1所示。

图1 离合器液压操纵系统结构示意图

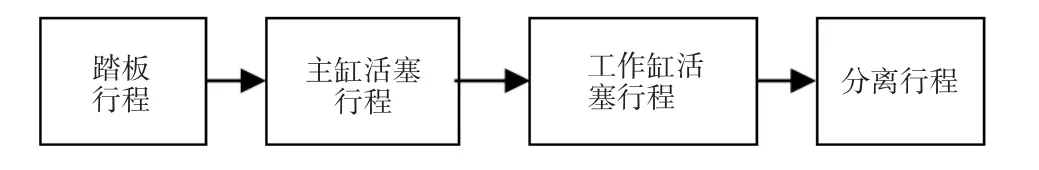

根据离合器液压操纵系统的工作过程,其踏板力和踏板行程的传递路线[5]如图2、图3所示。

图2 力传递路径

图3 行程传递路径

2 动力学数学模型

根据离合器液压操纵系统的工作原理和踏板力、踏板行程的传递路线,以踩下和松开离合器踏板两个过程,建立动力学微分方程[6]。

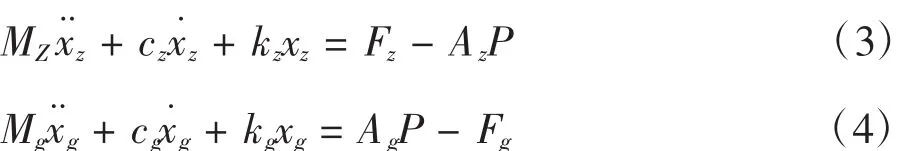

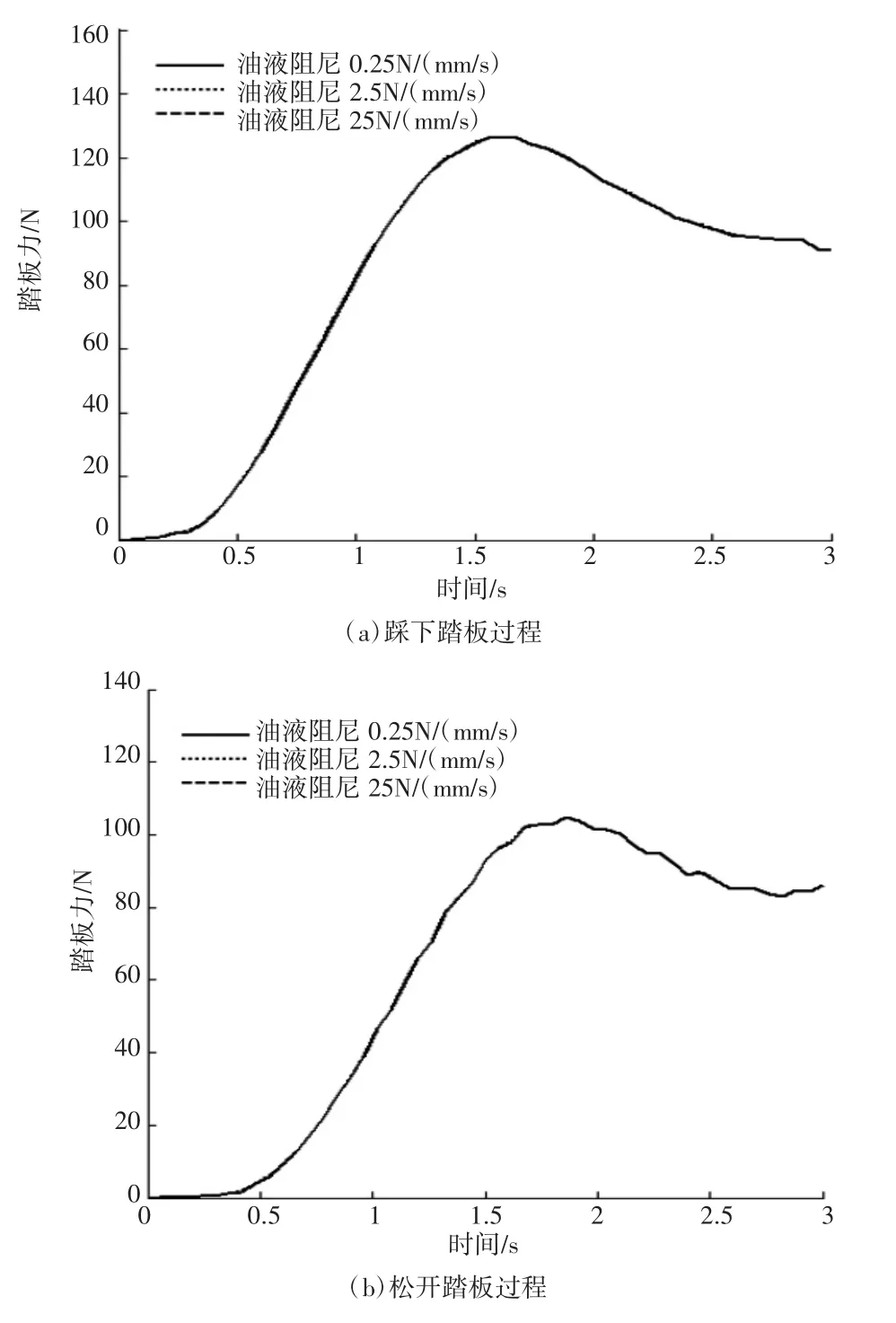

踩下离合器踏板时,主缸推杆推动主缸活塞,容腔中的液压油压缩,压力升高,产生的流量变化量与压力之间的关系如式(1),而液压油流量由主缸、工作缸活塞的运动速度和缸径决定的[7],如式(2)所示:根据牛顿定律,可得到踩下踏板过程中主缸、工作缸活塞的力平衡方程:

式中,Q为流量变化量;P为油管压力(Pa);β为体积模量(Pa);V 为油液体积(mm3);Az、Ag为主缸、工作缸活塞面积(mm2);Mz、Mg为主缸、工作缸活塞质量(g);kz、kg为主缸、工作缸弹簧刚度(N/mm);Fz、Fg为主缸、工作缸推力(N);xz、xg为主缸、工作缸活塞行程(mm);cz、cg为主缸、工作缸活塞运动阻尼(N/mm/s);

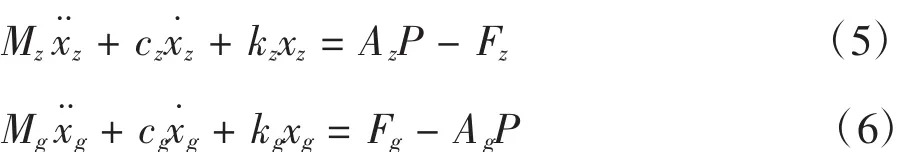

同样结合牛顿定律,可得到松开踏板过程中主缸、工作缸活塞的力平衡方程:

液压油流量变化量为:

踏板力和踏板行程由主缸推力和主缸活塞行程经离合器踏板传动比换算得到。

式中,F为踏板力;S为踏板行程;i踏为踏板传动比。

踩下和松开踏板过程中的工作缸推力、工作缸活塞行程是通过膜片弹簧小端的分离力和分离行程换算得到的。

对于同心式液压式操纵系统:

对于分体式液压操纵系统:

式中,F分为膜片弹簧小端分离力;S分为膜片弹簧小端分离行程;i分为分离拨叉杠杆比。

3 仿真结果与分析

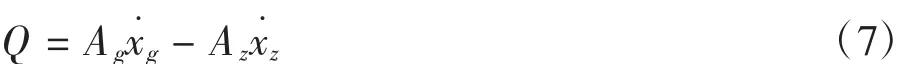

由离合器液压操纵系统动态传动数学模型以及膜片弹簧小端的分离力、分离行程可知,踏板力和踏板行程的变化主要与主缸结构参数有关,与工作缸结构参数无关,因此本文从主缸不同的活塞面积、弹簧刚度和油液阻尼系数三方面来讨论离合器踏板力和踏板行程随时间的变化规律。从数学模型可知弹簧刚度和阻尼系数的变化不会引起液压系统流量的改变,只会引起液压力的改变,从而该参数的变化会引起踏板力的变化,对踏板行程的变化不起作用。运用MATLAB/SIMULINK仿真软件建立模型,得到踩下踏板和松开踏板过程在不同主缸活塞面积、弹簧刚度、阻尼系数下踏板力和踏板行程随时间的变化曲线,如图4~6所示。

由图4可以看出,无论是踩下踏板过程还是松开踏板过程,主缸活塞面积越大,同一时刻的踏板力越大。这是由于主缸活塞面积的增大导致主缸液压力的增大,根据数学模型,所以踏板力就越大。为了满足离合器操纵系统设计要求,踏板力不能超过150 N,因此在设计离合器主缸时,活塞面积不宜过大。

图4 不同主缸活塞面积的踏板力仿真曲线

由图5可以看出,无论是踩下踏板过程还是松开踏板过程,主缸活塞面积越大,同一时刻的踏板行程越小。这是因为在一定的分离力和分离行程下,主缸活塞面积越大,主缸活塞行程就越小,因此经传动比换算得到的踏板行程就越小。但踏板行程不能过小,从而引起离合器严重磨损等不良现象。

(续下图)

(接上图)

图5 不同主缸活塞面积的踏板行程仿真曲线

由图6可以看出,无论是踩下踏板过程还是松开踏板过程,主缸弹簧刚度越大,踏板力越大。这是因为弹簧刚度越大,弹簧力越大,根据动力学数学模型,所需的踏板力就越大。

图6 不同主缸弹簧刚度的踏板力仿真曲线

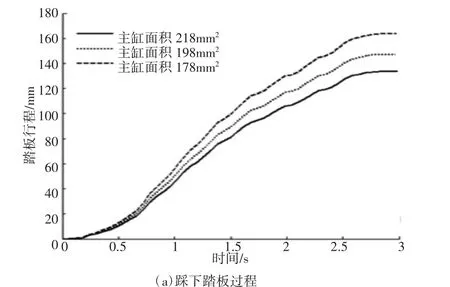

由于液压油在主缸中的流动速度较慢,从图7可以看出,液压阻尼的改变对整个离合器踏板的操纵过程中的踏板力没有什么影响。

图7 不同主缸油液阻尼系数的踏板力仿真曲线

4 结论

(1)根据离合器液压操纵系统的工作原理建立了动力学数学模型,并运用Matlab/Simulink对不同系统参数下的踏板力和踏板行程进行了仿真分析。仿真结果表明,主缸活塞面积越大,踏板力越大,踏板行程越小;主缸弹簧刚度越大,踏板力越大,油液阻尼系数的变化不影响踏板力的大小。

(2)不同系统参数下动力学模型的建立为离合器液压操纵系统的选型和优化改进提供了理论支撑,避免了实车试验的繁琐,节省了大量的人力物资,具有重大的实际意义。