自润滑Cu-10Mn-10Al/石墨复合材料的摩擦磨损性能研究

熊赳赳,彭成章,胡忠举,杨佳霖

(1.湖南科技大学 机电工程学院,湖南 湘潭411201;2.湖南科技大学机械设备健康维护重点实验室,湖南 湘潭411201)

0 前言

现代工业装备已向高速、重载、精密和节能环保方向发展[1],对减摩耐磨材料提出了更高的要求,发展适应不同工况条件的减摩和耐磨材料已成为人们研究的目标。在前期工作中,我们已制备了不同铝含量的锰铝青铜,对其组织结构和摩擦学性能进行了测试分析。结果表明:α+κ相组织的硬度低,摩擦磨损性能差,而单相β固溶体组织的硬度较高,同时表现出优异的减摩耐磨性能[2-3]。

为使材料具有更加优良的综合性能,人们常在金属基体中加入固体自润滑组分以提高材料的摩擦磨损性能[4-6]。由于石墨本身化学性质稳定、不易与铜基体或铜基体中常见的锡和铅等元素反应,同时具有良好的自润滑作用、能提高摩擦材料的工作稳定性、抗擦伤性和耐磨性等特性,特别有利于降低对偶件的磨损,并使摩擦副工作平稳,因此石墨在铜基自润滑材料中应用广泛[7-12]。

本文选用石墨作为固体润滑组分,对单相β固溶体组织Cu-10Mn-10Al锰铝青铜材料进行合金优化设计,采用粉末冶金方法制备Cu-10Mn-10Al/石墨复合材料,研究石墨含量对材料显微组织、孔隙度和摩擦磨损性能的影响。

1 实验

1.1 复合材料制备

试验材料选用75μm的铜粉、铝粉和锰粉,以及加入部分75μm的镍粉和铁粉,粉末纯度(wt%)≥99.90%,固体润滑组元石墨的颗粒尺寸为300μm.当石墨含量≥10%时,材料的强度、硬度急剧下降,故本文设计成分配比如表1所示。用精度0.1mg电子天平称取粉末,在搅拌转速20 r/min的V型混料器中均匀混合600min后,置于60℃真空干燥箱烘干。取适量混合粉料装入模具中,用单向压制法在300~350 MPa压力下压制成形,保压15 s,制成Φ20 mm×8mm试样坯。用ZM系列真空钼丝炉在真空度为2.0×10-2以下按一定升温曲线烧结成型,之后随炉冷却,烧结温度曲线如图1所示。

表1 试验材料的成分(质量分数%)

图1 烧结温度曲线

1.2 结构表征及性能检测

采用阿基米德排水法测定试样的密度;用超景深显微镜观察复合材料的显微组织。采用HRS-2M型高速往复摩擦试验机进行摩擦磨损试验,试验条件为:干摩擦、载荷分别为10 N和20 N、摩擦速度为600 r/min,试验时间30 min,对偶材料为淬火45#钢球,硬度值为HRC(53±3),摩擦因数由试验机智能测控系统测定。采用NanoMap500DLS双模式三维表面轮廓仪测量磨损划痕横截面面积。体积磨损率的计算公式为W=V/(S·F),式中:W为体积磨损率,mm3/(N·m);V为试样的磨损体积;F为加载压力;S为滑动距离。以上每个实验结果为3次平行试验结果的平均值。

2 结果与讨论

2.1 复合材料的微观组织结构

图2所示为不同石墨含量的锰铝青铜粉末烧结材料的显微组织照片。可以看出,不含石墨的试样(图2a)中光亮部分为β相,β相是以Cu3Al为基的固溶体,属体心立方结构;黑色点状或丝状部分为富铁含锰的κ相,且析出量较多。当石墨含量为2%时(图2b),复合材料仍以β+κ相组织为主,基本上相互连结构成材料基体,在其上灰色部分为石墨相,石墨部分掺杂到κ相中成断续网状分布,部分则完全孤立分布。随着石墨含量的增加,可以看出Cu-10Mn-10Al/石墨复合材料中石墨相所占面积逐步增大,并且石墨相逐步构成连续网状,同时石墨之间相互聚集形成片状整体,这种均匀分布的组织结构有助于发挥材料的减摩耐磨性能。当石墨含量达到10%时(图2f),石墨聚集形成片状整体的现象逐步明显,破坏了基体的完整性,因此石墨含量不宜过高。

(续下图)

(接上图)

图2 石墨含量对材料显微组织的影响

2.2 复合材料的密度与孔隙度

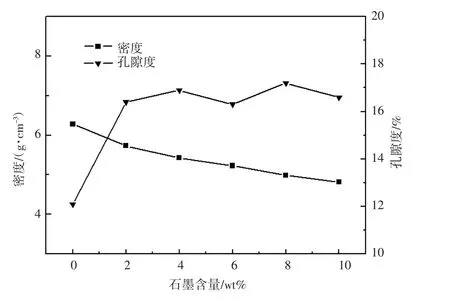

孔隙是粉末冶金材料的固有特征,孔隙度显著地影响材料的力学、物理、化学和工艺性能。图3所示为锰铝青铜粉末烧结材料的密度和孔隙度随石墨含量的变化趋势。从图中可以看出,烧结材料的密度随着石墨含量的增加而降低。这是由于石墨的密度为2.25 g/cm3,而铜的密度为8.96 g/cm3,增加石墨含量必然会降低烧结材料的密度。另一方面,在不加入石墨的原粉末烧结基体中,试样是有10%左右孔隙度的半致密材料。这是因为成分配比中有较高的Al含量,Al活性较高,会夺取材料中的氧形成氧化铝,在烧结过程中会阻碍液相的流动和分子间的扩散,影响烧结致密化的进行,从而产生一些较大孔隙[13]。在加入石墨后,材料迅速上升至孔隙度大于15%的多孔材料,但其后随着石墨含量的增加,孔隙度变化不大。石墨使材料中的孔隙度增加来自于两方面,一是石墨自身就属于多孔材料含有一定的孔隙;二是石墨与Cu间不互溶,均匀分布在金属基体之间,烧结过程中石墨对金属原子间的扩散起阻碍作用,阻碍烧结颈的形成,增大材料的孔隙度。但石墨质量分数超过2%后,材料试样的制备过程中的压制和烧结的工艺条件对过多的孔隙有一定的充填能力,从而使孔隙度并没有随石墨含量的增加而出现明显增加[9]。由于孔隙的存在,粉末冶金材料可用于制造多孔含油轴承,其中孔隙就是储油孔。一般多孔含油轴承的孔隙度在10%~30%,故本文所制备的Cu-10Mn-10Al/石墨复合材料可用适当的润滑剂加以浸渍,使润滑剂填充到材料孔隙中储存起来,进一步提高材料自润滑性能。

图3 石墨含量与材料密度和孔隙度的关系

2.3 复合材料的摩擦磨损性能

图4 所示为干摩擦实验条件下锰铝青铜粉末烧结材料摩擦因数随石墨含量的变化情况。从图中可以看出,在干摩擦条件下摩擦因数随石墨含量增加均呈先迅速降低后缓慢增加的趋势,不含石墨的原基体摩擦因数最大,约为0.379,当石墨含量为1%左右时,摩擦因数最小,约为0.144.

图4 石墨含量对干摩擦条件下材料摩擦因数的影响

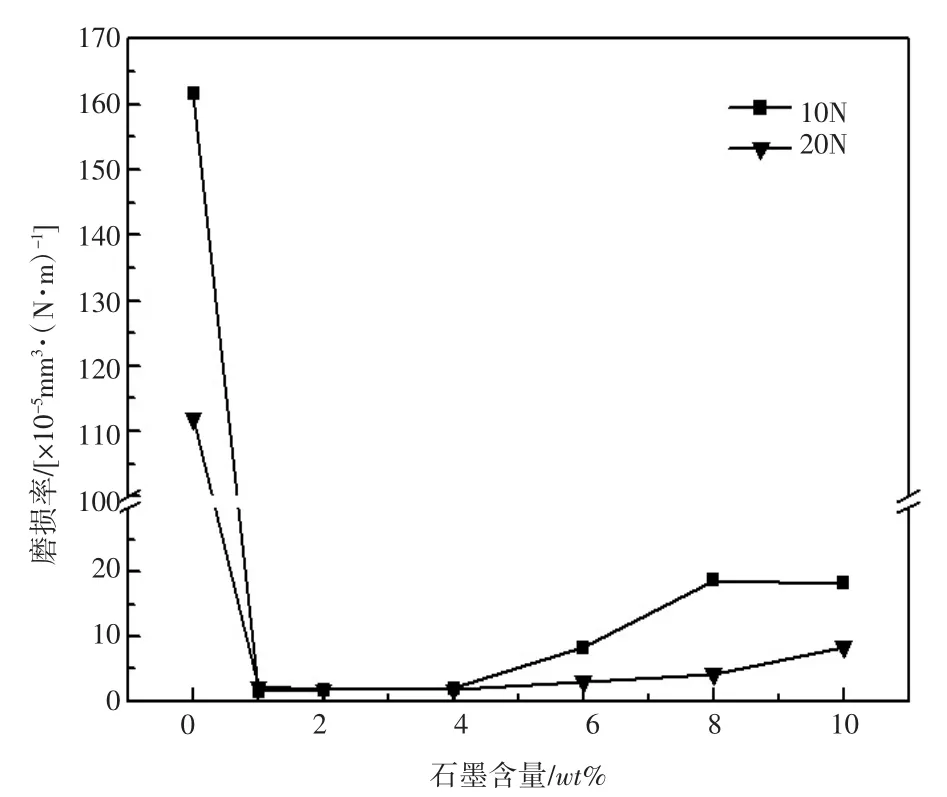

经计算得到如图5所示锰铝青铜粉末烧结材料摩擦率随石墨含量的变化情况。可以看出,加入石墨后试样材料的磨损率比原基体的磨损率低了两个数量级,由最高的1.616×10-3mm3/(N·m)降低至最低的1.764×10-5mm3/(N·m),其余变化基本与图4相似。

图5 石墨含量对材料磨损率的影响

图4 和图5的结果表明:石墨的加入能极大地改善锰铝青铜粉末烧结材料的摩擦磨损性能,这是因为作为固体润滑剂加入基体的石墨在摩擦过程中受载荷挤压和热作用,脱落并填入相对滑动表面的微观凹坑中形成一层较为稳定的润滑膜,并靠本身的“自耗”来不断补充和提供固体润滑剂、修复被撕裂货划伤的润滑膜,从而起到减摩作用[14]。但是随着石墨含量的增加,在基体中属于软质相的石墨对基体的割裂作用越加明显,破坏了基体的连续性,从而导致材料力学性能的下降。当石墨含量超过2%之后,这种割裂作用带来的材料性能下降的影响超过由石墨形成润滑膜的影响,从而使材料的摩擦磨损性能降低。

另一方面在20 N的载荷下,材料的的摩擦磨损性能优于10 N.根据修正粘着理论,由公式μ=(S·Ar)/P 可知[15],当载荷 P 增大时,实际接触面积Ar也增大。但由于此处的接触表面处于弹性或粘弹性状态,Ar的增加速率小于P的增加速率,因此,20 N载荷条件下的摩擦因数比10 N的小。另外较大的载荷也有助于材料中石墨的转移,形成更稳定的自润滑膜,起到显著的减摩耐磨作用。

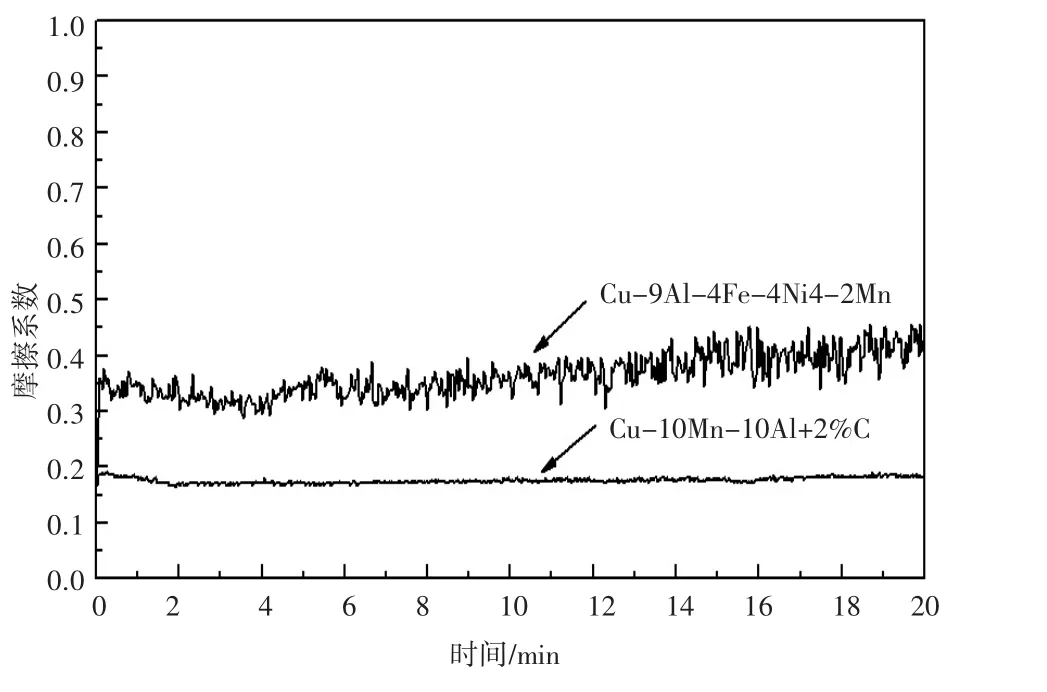

对于市面上广泛使用的铝青铜(Cu-9Al-4Fe-4Ni-2Mn),在同一摩擦实验条件下,得到如图6和图7所示的实验结果,其平均摩擦系数为0.392,磨损率为2.139×10-4mm3/(N·m)。选取选取Cu-10Mn-10Al+2%C复合材料作对比,其平均摩擦系数为0.17,磨损率为1.724×10-5mm3/(N·m).由此可以说明Cu-10Mn-10Al/石墨复合材料作为新型无铅铜基自润滑减摩耐磨材料是可行的,能满足在减摩耐磨的使用要求。

图6 两种摩擦材料在相同条件下的摩擦系数曲线图

图7 磨损轮廓曲线

3 结束语

(1)Cu-10Mn-10Al/石墨复合材料的基体合金主要为β相固溶体和少量第二相κ相;固体润滑组分石墨在烧结过程中,主要以单质相的形式存在,且随着石墨含量增加部分会形成连续网状,部分则相互聚集形成片状整体。均匀分布的组织结构有助于发挥材料的减摩耐磨性能。

(2)较高Al含量易形成氧化铝,与石墨一起增大材料的孔隙度,并随石墨含量增加,使孔隙度保持在16%左右不变。适当的孔隙可以作为储油孔,有利于进一步提高Cu-10Mn-10Al/石墨复合材料的自润滑性能。

(3)在Cu-10Mn-10Al/石墨复合材料中,石墨对材料摩擦磨损性能有显著影响。在干摩擦条件下,材料的摩擦因数和磨损率随石墨含量增加呈现先迅速降低后缓慢增加的趋势,在石墨含量为1%时,材料的摩擦因数和磨损率最小。并且随着载荷的提高,摩擦表面能形成更稳定的自润滑膜。