基于重交通压实标准Marshall击实方法的修正*

陈 豫 李权威 范人杰 蒋应军

(婺城区公路管理段1) 金华 321000) (长安大学特殊地区公路工程教育部重点实验室2) 西安 710064) (金华市交通规划设计院有限公司3) 金华 321015)

0 引 言

马歇尔法(Marshall)于1939年由美国密西西比州公路局Bruce Marshall首次提出,1958年列入ASTMD1559,并成为当今世界主流沥青混合料设计方法.上世纪70年代以来,我国也开始应用Marshall设计方法,并纳入了规范一直沿用至今[1-2].Marshall法理论精髓是在室内采用某一击实功使得到的试件密度与设计年限内交通荷载作用下路面最终密度相等,即马歇尔法的压实功应随着交通荷载的发展而调整[3].我国针对逐渐增加的交通量对马歇尔法的击实功有了一定的调整,80年代初将马歇尔击实功由双面击实50次调整为75次并一直沿用至今[4].但随着80年代后交通量与施工工艺的发展,以及工程实践的深入,超载、重载、渠化等问题日益严重,马歇尔方法已落后于生产实际,沥青路面出现了如车辙、泛油、松散及水损害等早期破坏,加速了路面性能的衰减,降低了路面的使用寿命.在此背景下,研究人员基于新的沥青混合料设计方法展开了研究.周卫峰等研究均发现GTM旋转压实时间密度大于标准马歇尔试件密度,比值平均为1.024[5-6].苏勇文等[7-8]研究发现,振动压实方法成型试件密度约为标准马歇尔试件密度的1.02倍.姚林虎等[9-13]分析了路面车辙、混合料性能与压实之间的关系以及当前施工机械所能达到的压实水平,提出了重交通道路沥青混合料压实标准,结果表明当压实标准采用马歇尔密度的1.02倍时,可有效提高沥青混合料的各项力学性能指标.

本文以AC-16型沥青混合料为研究对象,通过改变马歇尔落锤质量和击实次数,使试件密度约为标准马歇尔试件的1.02倍,同时比较修正前后的矿料级配变化情况以及力学性能,最终提出一种基于重交通的修正Marshall击实方法.

1 原材料与试验方案

1.1 原材料

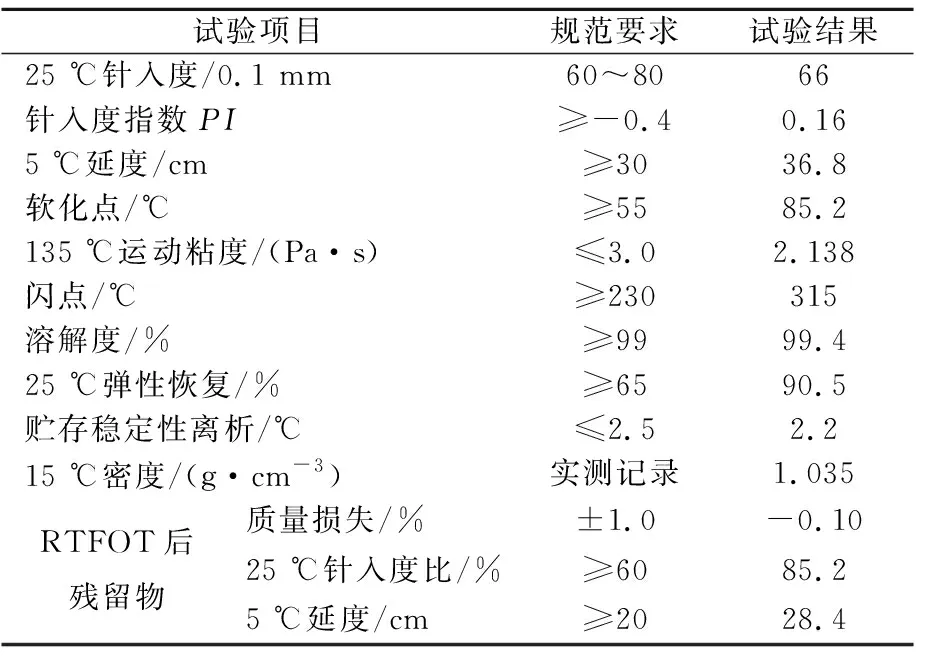

沥青为某有限公司生产的SBS(I-C)改性沥青,技术参数见表1.

表1 SBS(I-C)改性沥青技术参数

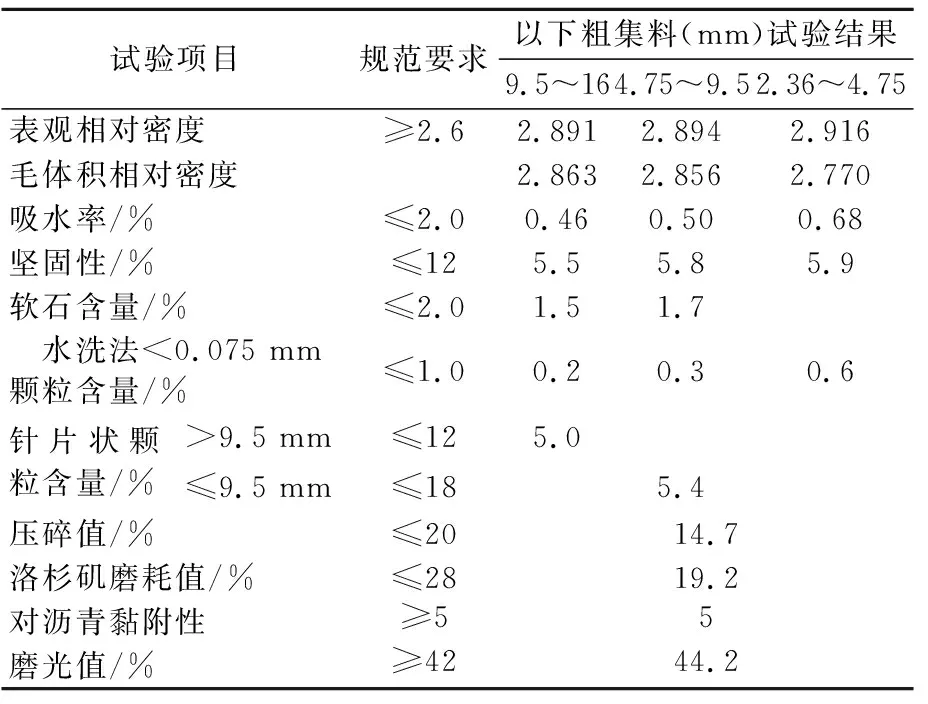

粗集料为某采石场生产的斜长角闪岩,技术参数见表2.

表2 粗集料技术参数

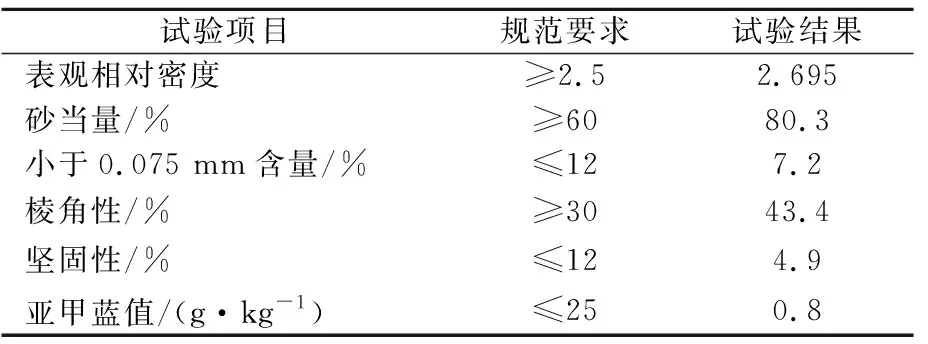

细集料是由某有限公司生产的9.5~19 mm石灰岩碎石,技术参数见表3.

表3 细集料技术参数

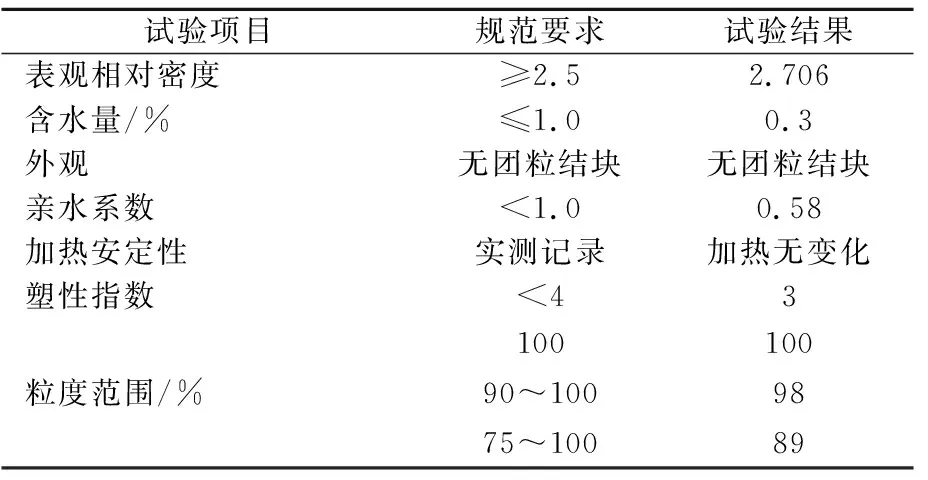

矿粉是由某有限公司生产的4.75~9.5 mm石灰岩碎石,技术参数见表4.

表4 矿粉技术参数

1.2 配合比

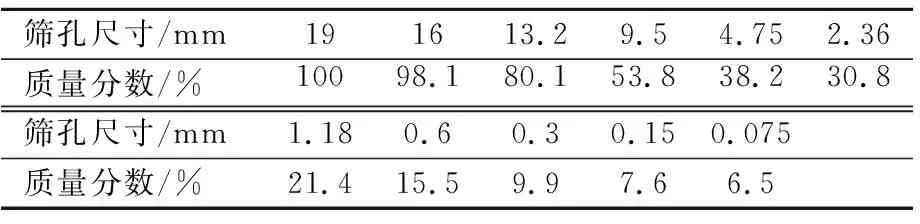

混合料矿料级配见表5.经过计算,马歇尔法设计沥青混合料最佳油石比为4.4%.

表5 AC-16沥青混合料矿料级配

1.3 试验方案

1.3.1基于重交通Marshall击实方法的修正

1) 落锤质量4.5 kg,研究击实次数对马歇尔试件温度、密度、矿料级配影响规律.击实次数拟分别采用双面各击实75,95,105,135, 155,175,195次.

2)击实次数75次,研究落锤质量对马歇尔试件密度、矿料级配的影响规律.落锤质量拟分别采用4.5,6.0,7.5,8.0,8.5 kg.

3)研究落锤质量、击实次数对马歇尔试件密度、矿料级配的影响规律.落锤质量拟分别采用5.5,6.5,7.0,7.5,8.0 kg,击实次数拟分别采用75,95,105,115,135,145次.

拟采用推荐的多种击实组合成型试件,与标准马歇尔试件密度比较,在对混合料的矿料级配影响尽可能小的情况下,选出密度最接近标准马歇尔试件密度1.02倍的组合作为马歇尔修正击实方法,并对试件的马歇尔稳定度、抗压强度、劈裂强度、抗剪强度等各项力学性能进行测定[14-16].

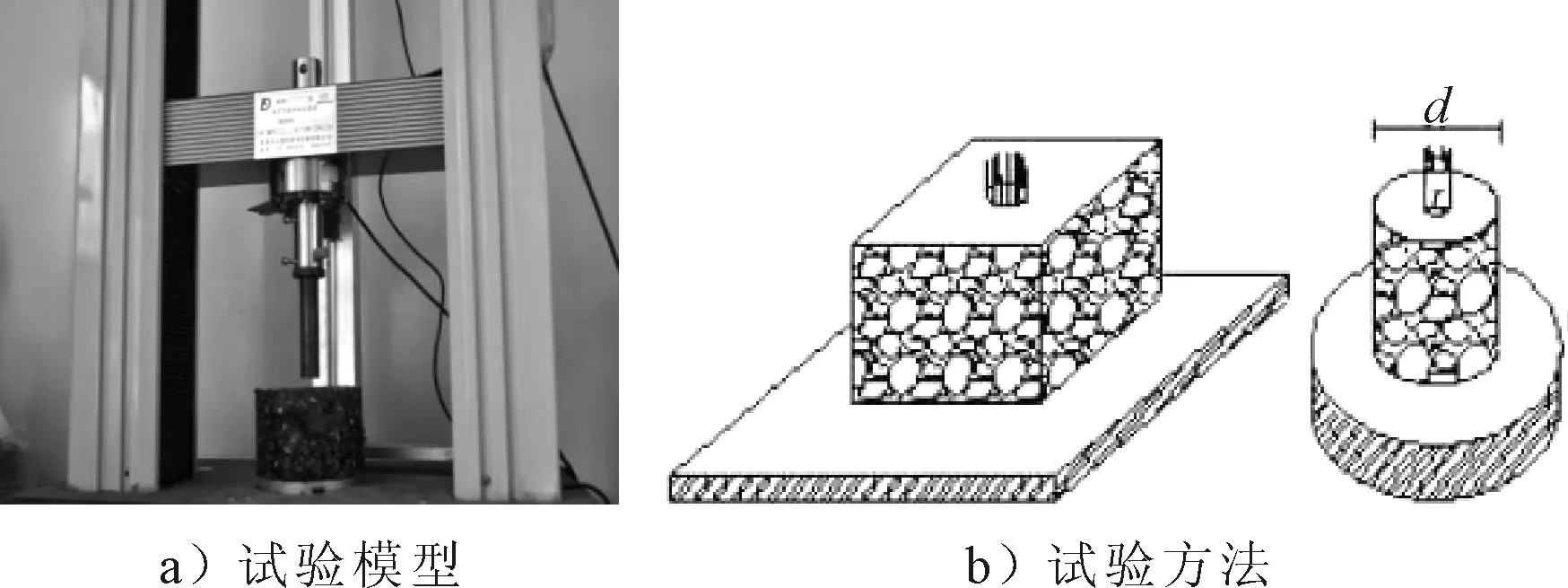

1.3.2修正Marshall试件的力学性能评价

马歇尔试验、单轴压缩试验、劈裂试验按照文献[17]中规定方法分别进行,见图1.单轴贯入试验采用直径d=28.5 mm的贯入杆,试验温度为60 ℃,加载速率为1 mm/min,试验模型及方法见图1[18-19],得到试件的抗剪强度.

图1 单轴贯入试验模型及试验方法

2 修正Marshall击实方法对沥青混合料的影响

2.1 击实次数对沥青混合料温度、密度及矿料级配的影响

2.1.1击实次数对沥青混合料温度的影响

沥青混合料成型温度对其性能影响较大,温度较高时,混合料易于压实,且能达到较高的密实度,温度较低时,颗粒间粘聚力较大,难以移动,不易压实,很难到达施工设计的压实度.因此,实际施工过程中要将温度控制在合理的范围内,为满足上述要求,应合理控制混合料的碾压时间,在此时间内进行压实能获得较优的效果[20-21].室内成型试件温度应满足文献[17]中沥青混合料最低压实温度140 ℃的要求,即当成型试件温度为140 ℃时,所对应击实次数为马歇尔最大击实次数,后续研究中击实次数均不能超过此值.

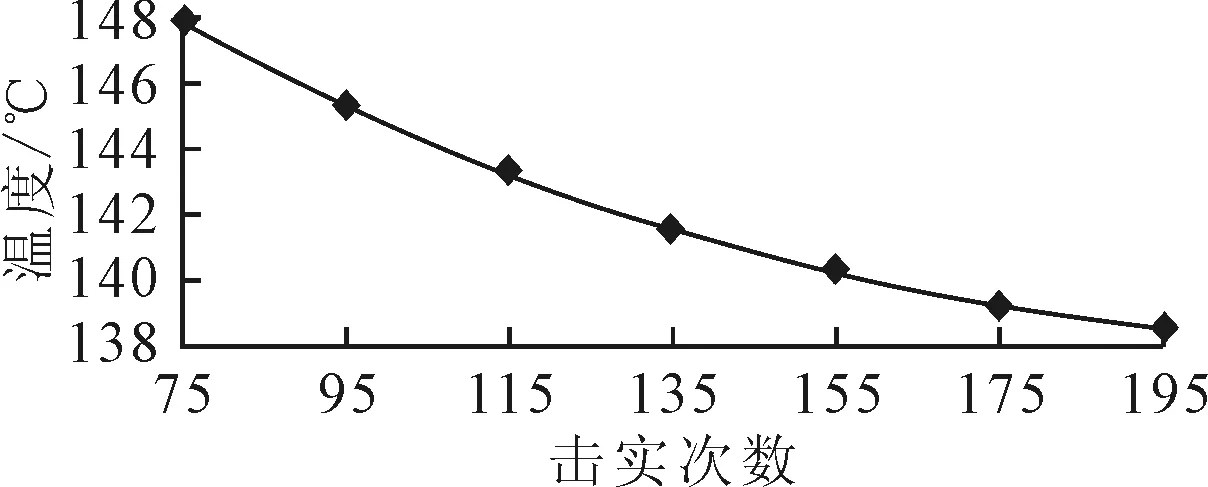

锤重4.5 kg(标准锤重)时,AC-16沥青混合料不同击实次数成型试件温度见图2.

图2 击实次数对AC-16沥青混合料温度影响曲线

由图2可知:

1) 沥青混合料成型试件温度随击实次数的增加逐渐降低,降低速率减缓.这是因为试件成型之初,混合料处于松散状态,颗粒间的接触较少,混合料间连通的通道较多,与外界进行热量传递较容易,混合料热量散失较快,致其温度降低较快;随着击实次数的增加,混合料密度逐渐增大,颗粒间的接触逐渐增加,连通的通道逐渐被挤压、阻断,减缓了混合料热量的散失,从而混合料温度降低速率变缓.

2) 在满足规范规定的沥青混合料成型温度条件下,马歇尔最大击实次数约为157次,因此,在后续研究中,为确保混合料击实温度满足规范要求,规定马歇尔双面击实次数不得大于155次.

2.1.2击实次数对沥青混合料密度的影响

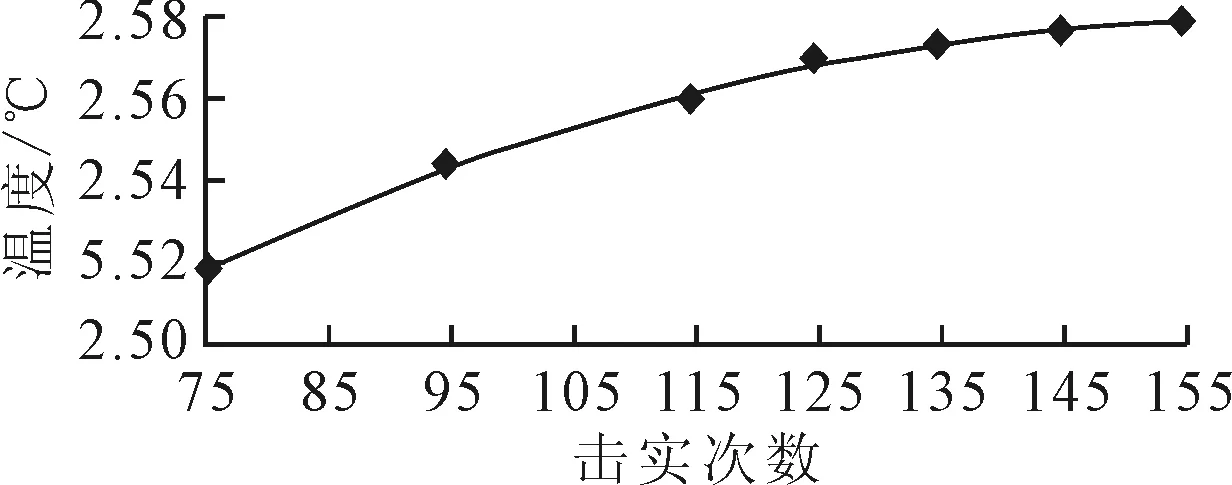

锤重4.5 kg时,不同击实次数成型试件密度见图3.标准马歇尔试件密度的1.02倍约为2.576 g/cm3.

图3 击实次数对AC-16沥青混合料成型密度影响曲线

由图3可知:

1) AC-16沥青混合料成型密度,随着击实次数的增加而增大,增大速率降低.这是因为成型之初,混合料处于松散状态,易于压实,密度增长较快,随着密实度的提高,混合料压实难度进一步增大,密度增长速率减缓.同时,混合料温度较高较高时,沥青粘度低、易于流动,具有良好的润滑作用,矿料颗粒更易移动;随着混合料温度的降低,沥青粘度增大,润滑作用减弱,颗粒移动变缓,密度增长速率变缓.

2) 当击实次数增加至145次时,马歇尔击实成型试件密度达到了标准试件密度的1.02倍,推荐将马歇尔击击实次数提高至145次,作为马歇尔修正击实方法.

2.1.3击实次数对沥青混合料矿料级配的影响

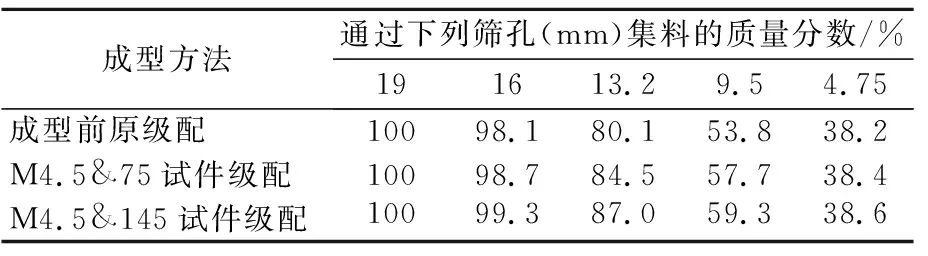

标准Marshall法(记M4.5&75,指落锤质量为4.5 kg时,双面各击实75次,以此类推)、Marshall修正法(记M4.5&145)对AC-16沥青混合料矿料级配的影响见表6.

表6 AC-16沥青混合料成型前后级配变化

由表6可知,与标准Marshall法相比,Marshall修正法对沥青混合料矿料级配影响略有提高,通过增加击实次数来提高压实功,较多的击实次数将进一步加重矿料颗粒的破碎.集料的破碎主要集中于9.5,13.2 mm粒径颗粒,4.75 mm粒径颗粒含量与成型前原级配相差无几.这主要是因为,混合料在成型过程中,9.5 mm以上粗集料形成骨架结构,混合料颗粒间的作用力通过骨架结构向下传递,同时,较大粒径矿料颗粒内部包含有较多的微裂缝,在垂直冲击荷载作用下裂缝进一步发展的可能性较大,由此大粒径颗粒破碎程度较严重.

2.2 落锤质量对沥青混合料密度及矿料级配的影响

2.2.1落锤质量对沥青混合料密度的影响

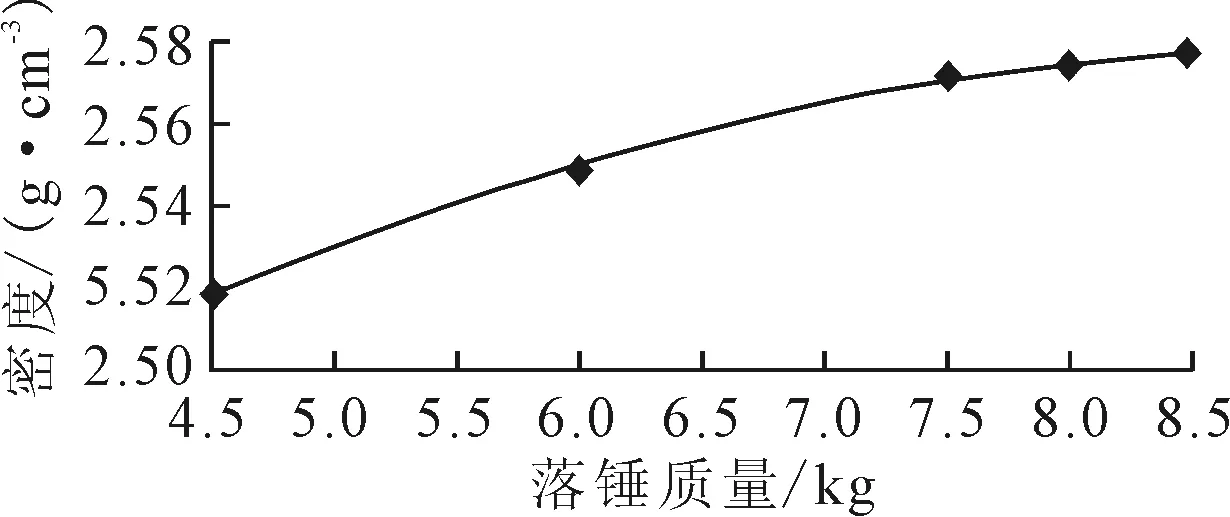

击实次数75次时,不同落锤质量成型AC-16沥青混合料试件密度见图4.

图4 Marshall落锤质量对AC-16沥青 混合料密度影响曲线

由图4可知:

1) AC-16沥青混合料密度,随着落锤质量的增加而增长,增大速率逐渐降低.这主要是因为,马歇尔单次锤击产生的击实功随落锤质量的增加而增大,混合料能在较短的时间内达到更加密实的状态,随着密实度的提高,混合料压实难度进一步增大,密度增长速率减缓.

2) 当落锤质量增加至约为8.25 kg时,马歇尔击实成型试件密度达到标准试件密度的1.02倍,推荐将马歇尔击落锤质量增加至8.25 kg,作为马歇尔修正击实方法.

2.2.2落锤质量对沥青混合料级配的影响

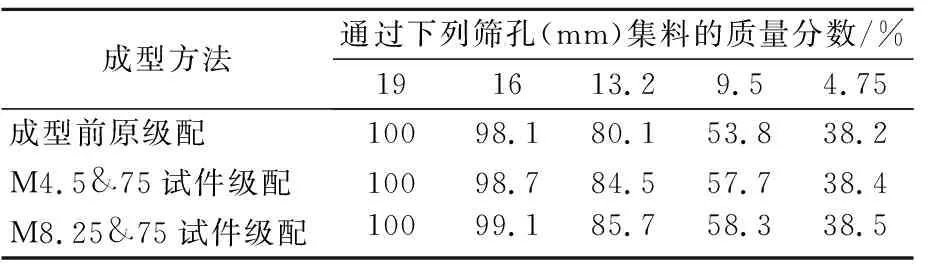

Marshall标准法、Marshall修正法(简记M8.25&75)对AC-16沥青混合料成型前后矿料级配的影响见表7.

表7 AC-16沥青混合料成型前后级配变化

由表7可知,与标准Marshall法相比,Marshall修正法对沥青混合料矿料级配影响略有提高.

2.3 击实次数和落锤质量对沥青混合料密度和矿料级配的影响

2.3.1击实次数和落锤质量对沥青混合料密度的影响

Marshal击实次数与落锤质量不同组合成型AC-16沥青混合料试件密度见图5.

图5 击实次数和落锤质量对AC-16沥青 混合料密度影响曲线

由图5可知:

1) 不同落锤质量条件下,沥青混合料密度均随着击实次数的增加而增大,增大速率逐渐降低.

2) 随落锤质量的增加,混合料密度能在较低击实次数时达到标准试件的1.02倍.这主要是因为:随着落锤质量的增加,每次锤击的击实功逐渐增加,混合料在较大击实功的作用下易达到密实状态;随着击实次数的减少,沥青混合料具有相对较高的温度,沥青具有较大的流动性,其润滑作用更佳,矿料颗粒在作用力下更易移动到更加稳定密实状态.

3) 存在几种落锤质量与击实次数组合,击实成型试件密度约为标准试件的1.02倍,组合方式如下:5.5 kg落锤与击实125次(记M5.5&125);6.5 kg落锤与击实103次(记M6.5&103);7.0 kg落锤与击实91次(记M7.0&91);7.5 kg落锤与击实83次(记M7.5&83);8.0 kg落锤与击实77次(记M8.0&77).

2.3.2击实次数与落锤质量共同对沥青混合料级配的影响

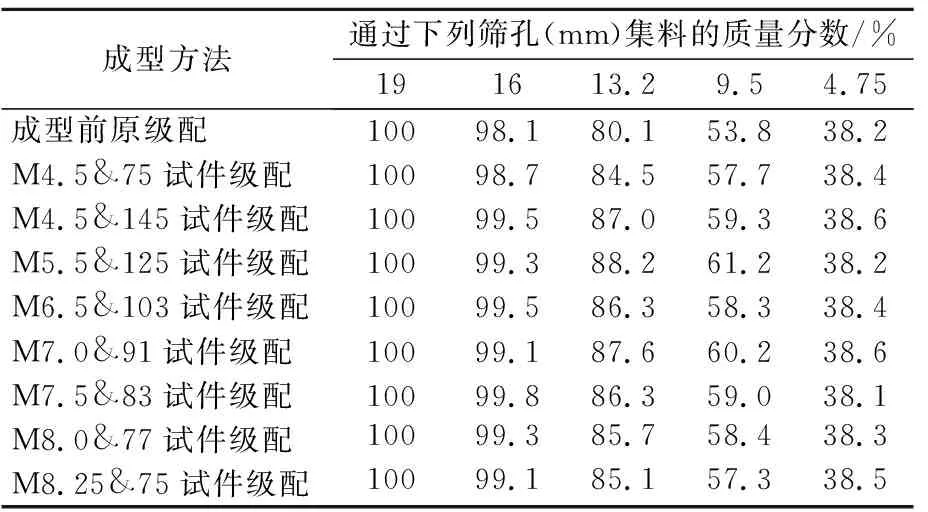

击实次数与落锤质量不同组合击实法对AC-16沥青混合料成型前后矿料级配的影响见表8.

表8 AC-16沥青混合料成型前后级配变化

由表8可知,几种组合对矿料级配的影响相近,相比M8.25&75的组合对矿料级配的影响较小,集料破坏主要集中于主要集中于13.2,9.5 mm两种粒径.

3 修正Marshall击实方法评价

3.1 修正Marshall击实方法力学性能评价

由上文可知,M4.5&145,M5.5&125,M6.5&103,M7.0&91,M7.5&83,M8.0&77,M8.25&75七种落锤质量与击实次数的不同组合成型试件密度约为标准试件的1.02倍.拟通过测定沥青混合料力学性能的方法对其进行优选,选出一种更能代表重交通条件下的马歇尔修正方法.

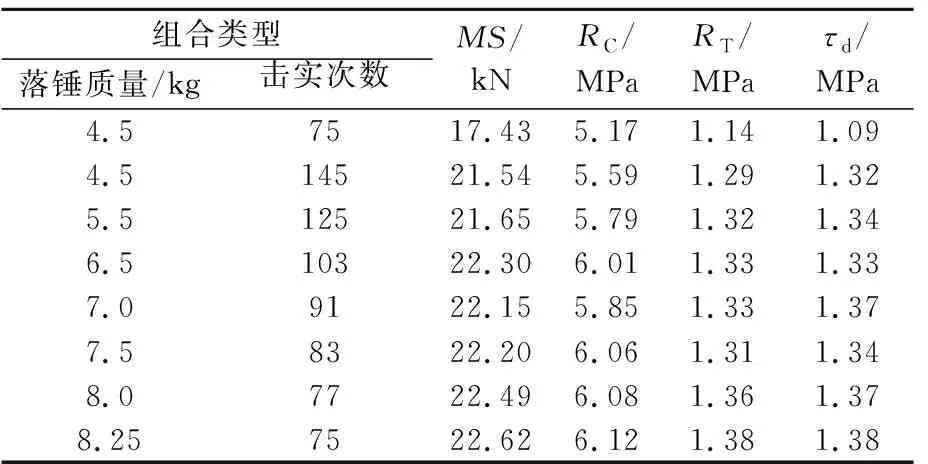

落锤质量与击实次数不同组合的AC-16沥青混合料试件力学性能及对比见表9.

表9 不同组合与VTM成型AC-16沥青 混合料试件力学性能

由表9可知:

1) 不同组合马歇尔修正法成型试件稳定度、抗压强度、劈裂强度、抗剪强度大致相当,这主要是因为几种组合成型试件密度相同,矿料级配的变化基本一致,因此成型试件力学强度相当.

2) 8.25 kg落锤与击实75次的组合成型试件各项力学性能较高.这主要是因为:落锤质量较大时,单次锤击压实功较大,易于混合料的压实,同时,击实次数较少时,混合料温度较高,沥青流动性较好,具有良好的润滑性能,两因素共同作用,使混合料在较短的时间内达到较高的密实度,确保混合料具有更好力学性能.

3.2 修正Marshall击实方法的提出

综上所述,8.25 kg落锤质量与击实75次的组合成型试件达到了马歇尔标准试件密度的1.02倍,对矿料级配的影响最小且各项力学性能指标均有较大提高.该法仅仅将落锤质量增加至8.25 kg,击实次数仍为75次,符合试验人员的习惯,避免因不便造成不必要的错误操作.与改变击实次数的方法相比可以提高工作效率,缩短工作时间,故可将该组合作为基于重交通的修正马歇尔击实方法.

但另一方面,通过增加锤重修正马歇尔击实方法不利于推广,增加了试验成本,而4.5 kg落锤质量与击实145次的组合仅仅增加了击实次数,便于操作、可行性高,因此也可以将该组合作为基于重交通的修正马歇尔击实方法.

两种修正马歇尔击实方法的技术指标见表10.

表10 修正Marshall击实方法技术指标

4 结 论

1) 结合理论与实践分析,认为可通过改变击实次数与落锤质量的方法提高马歇尔压实功.

2) 在满足规范规定的沥青混合料成型温度条件下,马歇尔最大击实次数约为157次.

3) 通过研究击实次数与落锤质量对混合料密度、级配的影响的研究,结果表明,存在多种落锤质量与击实次数的组合,即4.5 kg落锤与击实145次;5.5 kg落锤与击实125次;6.5 kg落锤与击实103次;7.0 kg落锤与击实91次;7.5 kg落锤与击实83次;8.0 kg落锤与击实77次;8.25 kg落锤与击实75次七种组合,成型试件密度约为标准马歇尔试件的1.02倍.

4) 通过成型方法对矿料级配及力学性能的影响,对上述七种组合进行了对比研究,结果表明:落锤质量8.25 kg与击实75次的Marshall组合对矿料级配影响最小且各项力学性能最高,故推荐将落锤质量增加至8.25 kg作为马歇尔修正击实方法.

5) 4.5 kg落锤质量与击实145次的组合仅仅增加了击实次数,便于操作、可行性高,因此也可以将该组合作为基于重交通的修正马歇尔击实方法.