微沟槽顶部毛刺宽度微细切削试验研究*

孙秋莲,程 祥,田业冰,郑光明,王 飞

(山东理工大学 机械工程学院,山东 淄博 255049)

0 引言

微细切削技术因其具有三维化、柔性化、多样化等特点而被广泛应用于加工制造中。但切削过程中残留的毛刺成为影响和制约精密与超精密加工技术发展的关键性问题之一[1]。在实际加工过程中减小工件边缘的毛刺尺寸不仅能提高微型零件的加工质量和加工效率,还能提高工件的使用性能,将对微型零件的生产制造具有重要意义。

目前国内外学者对微细铣削过程中毛刺的形成机理、参数优化、加工工艺等进行了一系列的研究。Yadav A K等[2]研究发现:与微细铣削沟槽其它部位相比,逆铣侧退出毛刺尺寸最大,且切削速度是影响毛刺尺寸大小的主要因素,并通过实验证明切削速度越大退出毛刺尺寸越小。倪海波等[3]研究刀具前角、刀具刃口半径、铣削深度、进给量、主轴转速等对毛刺的影响,并通过试验验证了仿真中切削参数对毛刺的影响规律。VivekB等[4]通过对铝TI6AI4V进行槽铣削试验,研究了主轴转速,进给速率,切削深度,刀具直径等工艺参数对毛刺尺寸的影响,发现毛刺高度随着主轴转速及进给速度的提高而降低,随着切削深度的提高而增大,刀具直径对毛刺尺寸影响不明显。Wu Xian等[5]通过考虑切削刃边缘的应力分布对毛刺尺寸的形成机理,发现切削刃附近的应力分布对泊松毛刺影响最明显。Lee K等[6]通过对黄铜、不锈钢、铝三种不同材料毛刺形成的研究发现:对于微沟槽端口切入毛刺,切削深度的增加对黄铜及铝微沟槽的切入端毛刺尺寸影响最大;对于槽顶端毛刺,逆铣侧毛刺小于顺铣侧毛刺;对于微沟槽端口切出端毛刺,铝材料槽端口切出毛刺的高度与宽度大致相同,不锈钢材料的槽端口切出毛刺与侧壁毛刺相连,而黄铜材料没有。Chen Ni等[7]利用有限元模型分析,槽切入毛刺、切出毛刺及槽顶毛刺的形成,然后用正交试验铣削槽,分析三种毛刺形成过程,且得出轴向切深对毛刺尺寸影响最大。Cheng Jun等[8]对毛刺抑制采用新的工艺方法,发现在材料表面涂树脂涂层,可以有效的减小槽顶毛刺。Ozel T等[9]通过有限元与试验相结合的方法研究毛刺形成,分析研究毛刺周围温度变化及刀具磨损,结果发现:降低毛刺周围温度及减小刀具磨损有助于减小毛刺尺寸。Ding H等[10]研究尺度效应对槽顶部毛刺的影响,发现每齿进给量对槽顶毛刺的高度有显著的影响,在微端铣削中使用振动辅助切割可以减小尺寸效应,提高切削性能,从而降低了顶部毛刺的高度。杨凯等[11]利用数值模拟以及实验验证模拟研究微切削过程,分析了进给速度与切削刃圆弧半径的比值对毛刺的影响,他们还研究了切削参数以及刀具参数对毛刺尺寸的影响,结论认为微细毛刺尺寸会随以下几个变量的增大而增大:进给量、切深以及切削刃圆弧半径。

综上所述,国内外学者对铣削过程中毛刺形成及抑制做了广泛研究。然而,铣削参数的选着及加工工艺的不同直接影响毛刺尺寸大小,但学者将铣削参数优化与后处理工艺相结合去毛刺的研究却很少。因此,本文基于微细铣削沟槽的正交试验进行参数优化,并进行优化验证与后处理试验。

1 试验准备

1.1 试验设备

试验设备采用自主研发的三轴微细铣削数控机床3A-S100[12],最高主轴转速为80000min-1,主轴径向跳动和轴向窜动均在1μm以内。试验刀具采用直径为1mm 的双刃硬质合金立铣刀。工件材料为黄铜H59,工件加工完成用扫描电镜(SEM)观测记录,获得毛刺形貌尺寸。

1.2 试验毛刺计算

在微细铣削沟槽时,槽顶会产生尺寸大小不同的毛刺,而通常评价毛刺尺寸大小的指标是毛刺宽度和毛刺高度。由于试验切削产生的毛刺通过SEM测量时,除了端部的毛刺高度,其他部位难以测出,为了多次测量获得精确的毛刺尺寸,本文试验结果均以毛刺宽度为试验指标,在试验中测量沟槽顺铣侧20个不同位置的毛刺宽度,通过公式(1)求和取平均值的方法获得毛刺宽度尺寸。

(1)

式中,Bw为毛刺平均宽度,Δwi为在不同位置下测量的毛刺尺寸。

2 正交优化试验

2.1 正交试验参数

铣削参数的选择直接影响微细铣削过程中产生的毛刺尺寸大小,选取影响毛刺尺寸大小的关键切削参数轴向切深、每齿进给量、径向切深、刀具转速进行正交实验。为了节约加工时间,提高实验效率,选取L9(34)正交表,数据的选取来源于以往试验研究经验[13-16],正交水平表如表1所示,正交试验方案如表2所示。

表1 实验主要影响因素及水平

表2 实验具体铣削方案 L9(34)

2.2 正交试验结果分析

2.2.1 正交试验毛刺

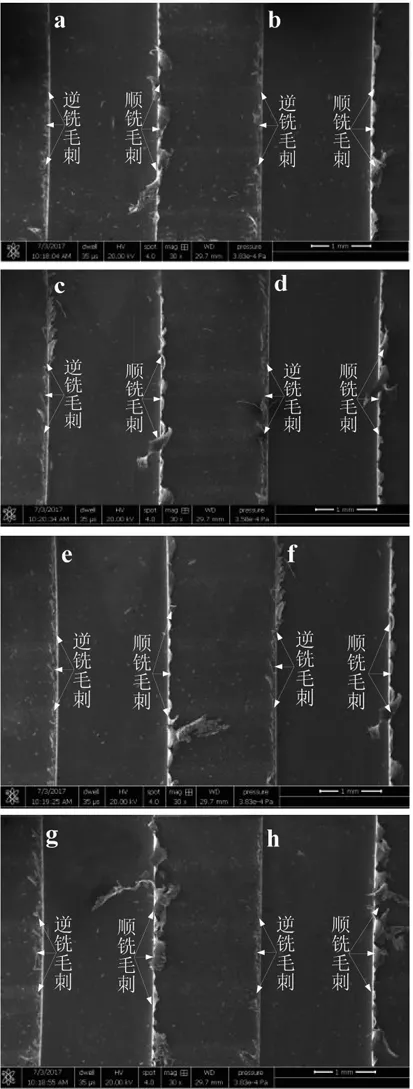

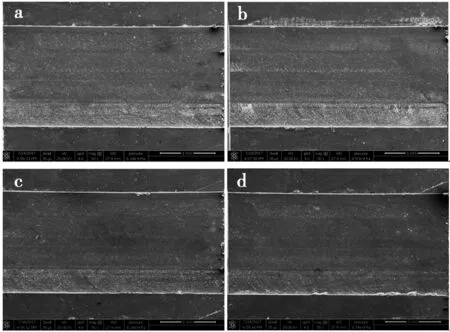

根据表2参数,进行正交试验,试验结束,将正交实验沟槽结果进行SEM电镜扫描,其中8组图如图1所示。

图1 正交试验毛刺宽度形貌图

从图1中可以看出,采用不同切削参数时,在沟槽顶部产生的毛刺形貌不同,通过对每个沟槽两侧毛刺大小进行对比可知:顺铣侧毛刺尺寸大于逆铣侧毛刺尺寸。

2.2.2 正交试验毛刺宽度分析

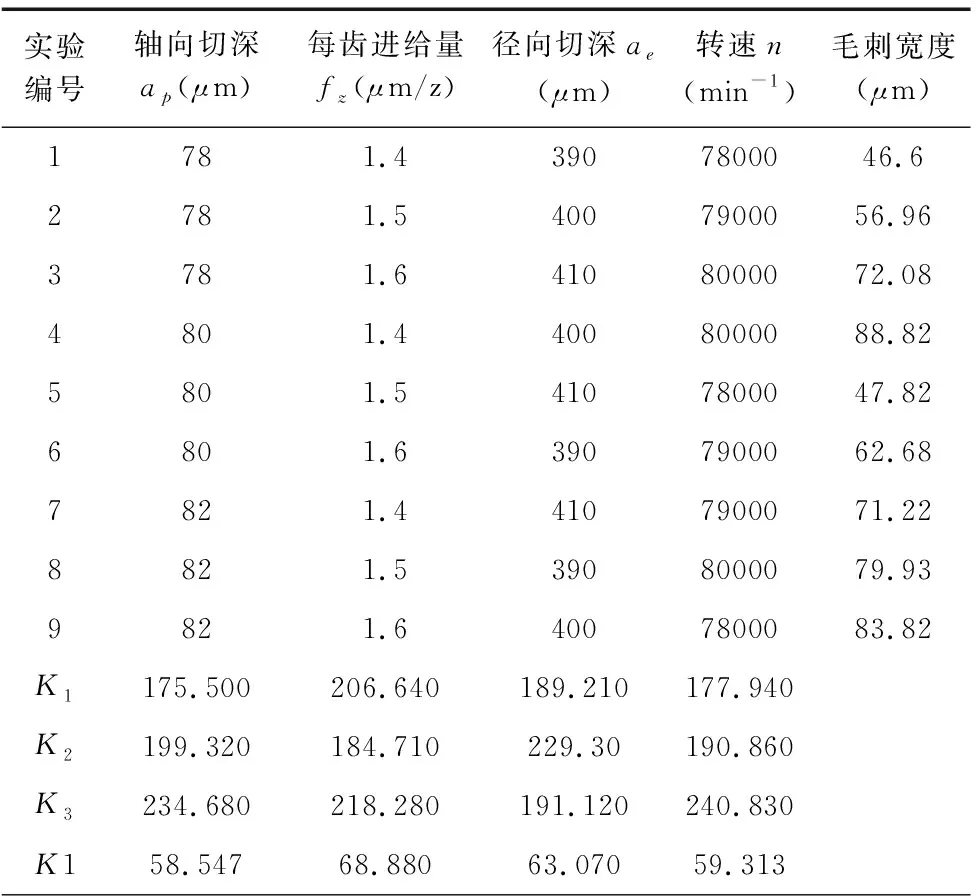

利用公式(1),对正交试验毛刺进行测量及计算,获得正交试验毛刺宽度数据结果如表3所示。将表3中数据,进行极差分析,探究正交试验四个关键因素,即主轴速度n,轴向切深ap,每齿进给量fz和径向切深ae,对槽顶毛刺宽度尺寸影响主次关系,并通过分析获得最小毛刺尺寸对应的铣削参数最优组合。

表3 正交试验设计及结果

续表 表3 正交试验设计及结果

表3中,Ki为因素所在列第i(i=1,2,3)水平对应的毛刺宽度之和,Ki为因素所在列第i(i=1,2,3)水平对应的平均毛刺宽度,Rj为各列因素所对应的极差值。

根据表3数据结果可知,极差Rj的大小,可以判断各因素对试验指标的影响主次,对槽顶毛刺宽度影响最大的因素是主轴转速,其次是轴向切深ap,径向切深ae,影响最小的因素是每齿进给量fz。

以各因素水平为横坐标,以正交试验槽顶毛刺宽度的平均值Ki(i=1,2,3)为纵坐标,绘制各因素与毛刺宽度的因素指标图,如图2所示。

图2 毛刺宽度因素指标图

从图2正交试验因素指标图中可以看出,随着轴向切深的增大,槽顶毛刺宽度值呈现递增的趋势,轴向切深为78μm时毛刺宽度最小;随着每齿进给量的增大,槽顶毛刺宽度呈现先减小后增大的趋势,每齿进给量为1.5μm/z时毛刺宽度最小;随着径向切深的增大,槽顶毛刺宽度呈现先增大后减小的趋势,当径向切深为390μm时,毛刺宽度最小。随着主轴转速的增大,槽顶毛刺宽度值呈现递增的趋势,主轴转速为78000min-1时,毛刺宽度最小。结合表3中各Ri(i=1,2,3)值大小,以毛刺尺寸作为指标,最优参数组合为ap=78μm,fz=1.5μm/z,ae=390μm,n=78000min-1。

图3 正交试验优化结果

3 正交试验验证

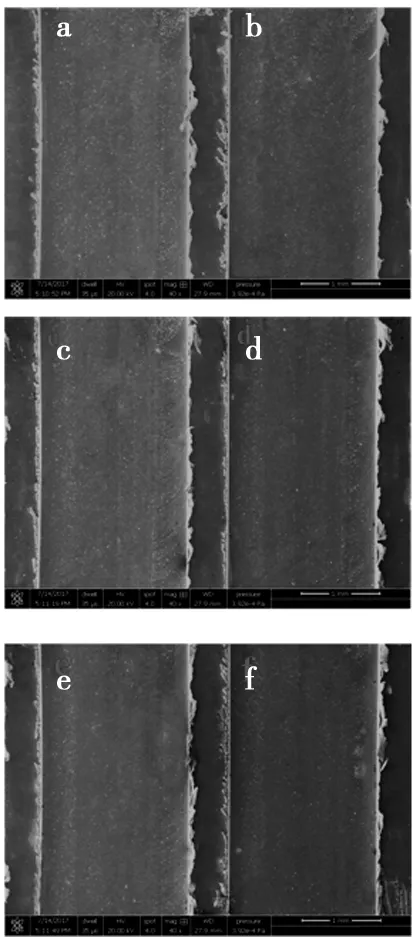

利用正交试验获得的切削参数组合进行微细铣削6组槽试验,试验结果如图3所示。将结果与图1进行对比,可以得出槽顶的毛刺大小已经明显减小,无较大毛刺存在,从而验证正交试验组合参数选着的正确性。通过对槽顶毛刺测量及计算,获得最小槽顶毛刺尺寸为55.31μm。

4 后处理试验

通过正交试验验证的毛刺形貌图可以看出,槽顶仍然存较大尺寸的毛刺,为了进一步减小沟槽顶部毛刺尺寸。需采用“后处理”工艺进行进一步处理。

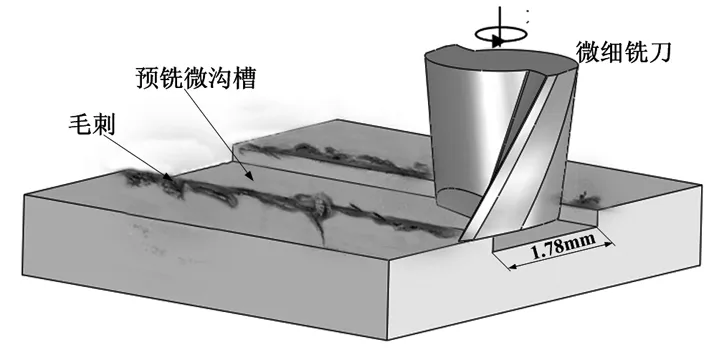

4.1 后处理试验设计

“后处理”工艺是在已经加工完的槽表面进行空走刀,即轴向切深为零,目的是去除槽顶表面毛刺,但不参与铣削工件,如图4所示。为了防止多次换刀使试验加工产生对刀误差,以便保证试验的准确性和有效性,试验采用正交试验优化铣削参数(ap=78μm,fz=1.5μm/z,ae=390μm,n=78000min-1)预铣沟槽后,进行无换刀进行去毛刺的“后处理”试验。通过图1分析可知,由于在槽顶逆铣侧的平均毛刺尺寸小于顺铣侧,因此为减小毛刺尺寸大小,刀具后处理采用逆铣切入槽顶侧边如图4所示。

图4 后处理示意图

4.2 后处理试验

将试验沟槽结果进行SEM观测,结果如图5所示。

图5 试验结果图

将正交试验、正交验证试验、后处理试验获得的毛刺宽度尺寸分别求和取平均值,得到各试验平均毛刺宽度分别为:77.79μm、55.31μm和19.91μm。正交验证试验比正交试验减小28.89%,验证了正交优化实验参数组合的正确性。后处理试验比正交验证实验毛刺平均宽度减小64%,结合图5,可以看出毛刺尺寸已经明显更小可以证明后处理工艺可以作为减小毛刺尺寸的有效工艺方式。

5 结论

针对微细铣削中产生的毛刺,对微细铣削的4个关键因素,即主轴转速n,轴向切深ap,每齿进给量fz和径向切深ae展开单因素试验、正交试验、“后处理”试验研究。通过优化分析可知:微沟槽顶端逆铣侧毛刺尺寸小于顺铣侧毛刺尺寸,因此在沟槽铣削中,为减小毛刺尺寸应尽量选择逆铣加工方式。铣削黄铜工件微沟槽时,对槽顶毛刺尺寸大小影响程度由大到小的顺序依次是主轴转速、轴向切深、每齿进给量和径向切深,最优铣削参数组合是主轴速度为78000min-1,轴向切深为78μm,每齿进给量为1.5μm/z,径向切深为390μm。采用后处理进行走刀去毛刺,可以有效大幅度地减小毛刺尺寸。因此后处理工艺可以作为去除毛刺的有效方法,用于去除毛刺的实际铣削加工中,提高工件的加工质量。