基于模糊数学和神经网络BP算法的切削液选择*

黄 建,汪永超,贾明刚

(四川大学 制造科学与工程学院,成都 610065)

0 引言

切削液的选择与其加工环境紧密联系,对零件的加工质量有着明显的影响,对于我国目前使用的机床,在切削液的要求上面还没有严格的要求,在零件的加工精度,加工成品率,加工效率这些方面水平与国际先进加工技术相比明显偏低。为了提高机床的加工技术水平和质量。目前在机加工领域里使用的切削液种类繁多,差别较大,在选择方面有着不确定性,只是通过实验来得到切削液的各种指标,那么这将耗费大量资源及人力物力,切削液的科学选择理论方法非常重要。

当前在机械加工切削液选择的研究中,赵建平等以模糊三角数,建立的一种切削液的选择方法[1]。张群等以绿色产品的LCA过程特点,探讨了切削液选择的一般原则。利用层次分析法,结合切削液的功能性要求,成本性要求以及环境性要求建立了切削液的多目标决策体系[2]。曹华军等在绿色制造原理上,提出了一种考虑时间、质量、成本、资源消耗和环境影响的选择体系[3]。谢衍涛等提出了一种能够自适应模糊选择的神经网络算法模型[4]。不过这些在选择的适用性还有待提高,对加工的影响不明显。

建立模糊数学模型,得到切削液的选择结果,再通过优化上述的数学模型,加入新的实际参数,优化计算过程,得到了更精简的结果。用神经网络的多层分析的算法模型,对切削液的选择结果进行相似度分析,联系其性能的模糊数学与神经网络选择方法,得到了一种与切削液成分相关,可以提高切削液选择的精确程度,改善产品加工质量。

1 模糊数学切削液选择模型

1.1 三角模糊数

因为现实世界中存在着很多的不确定性和模糊性,为了把模糊现象与逻辑模式相联系,从而产生了模糊数学。由学者F J M Van Laarhoven 和W Pedrycz建立了一种用三角模糊数判断比较的方法。三角模糊数(l,m,u)在定值区间的模糊判别具有良好的效果[5]。

定义1:在定论域R上的一个模糊数集是指对任何x∈R,都有一个数μ(x)∈[0,1] 与其对应,μ(x)称为x对R的隶属度,μ称为隶属函数。

定义2:设论域R上的模糊数M,如果M的隶属度函数μM:R→[0,1]表示为:

(1)

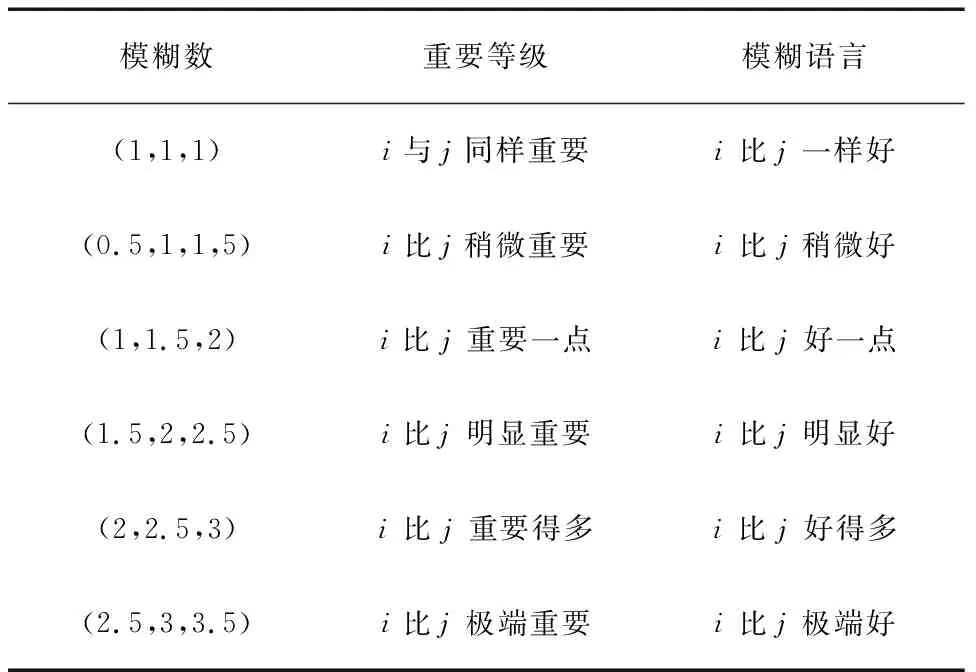

其中l≤m≤μ,l和μ表示M的下界和上界值。m为M的隶属度为1的中值。一般三角模糊数M表示为(l,m,u),三角Fuzzy数M表示为(l,m,u) 其中x=m时,x完全属于M,l和u分别下界和上界,在l,u以外的完全不属于模糊数M。在指标评价的两两比较矩阵中,为了考虑人的模糊性,三角模糊数被用来代表传统的具体数值,见表1。

表1 三角模糊数定义

定义3:两个三角模糊数M1和M2的运算方法:

M1=(l1,m1,u1);M2=(l2,m2,u2)

M1+M2=(l1+l2,m1+m2,u1+u2)

M1⊗M2=(l1×l2,m1×m2,u1×u2)

M1÷M2=(l1/l2,m1/m2,u1/u2)

M-1=(1/l,1/m,1/μ)

定义4:三角函数aij≥amn的可能度

(2)

运算方式*,即a*b=min(a,b)。

1.2 切削液选择的数学模型建立

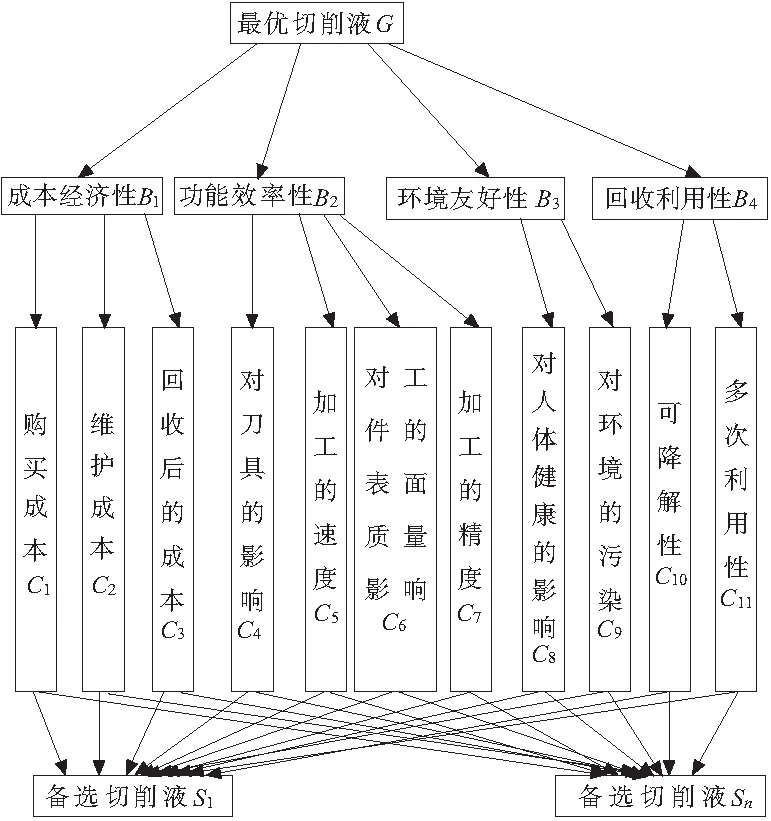

切削液整个生命周期指生产者从环境中,提取材料加工制造出产品[6],再由市场流通到消费者,消费者使用后,又把切削液回收的整个过程[7]。在此,产生了切削液的性质,主要是以下方面:

成本经济性,所选择出来的切削液一定要在在生命周期内的成本尽可能低。使用时间内的维护成本,原料的获取成本,制作成本等等方面都有影响。

功能效率性,切削液在机床加工过程中,应该具有的良好的加工性能,包含了:好的冷却性能,润滑性能,清洗功能等等。对加工产品的切削效果和质量应该有良好的效果,提高加工的速度,加工的质量和精度。

环境友好性,切削液在使用过程中挥发的气体尽量少或者无危害的气体,切削液自身对环境的污染很少。再生产,回收的过程里产生的废弃物应该较少,对环境,对人体的危害性小。

回收利用性,所选切削液应该是具有良好的可回收,多次利用性。在回收后的降解效果应该良好。对土地,河流无污染。整个生命周期是很低的能源消耗。

图1 选择结构模型

在确定各个指标后,设计出切削液选择模式流程。建立选择结构模型如图1所示。

1.3 模型求解

(1)通过模糊数学模型,就可以把切削液选择转换为最优解的问题[8]。

S=[S1,S2,S3,……,Sn]T

其中,S指备选切削液集合,n指备选切削液的种类数。

C=[C1,C2,C3,……,Cm]T

其中,C指第二层具体指标的要素,m指要素的数量。

B=[B1,B2,B3,B4]T

其中,B指第一层原则的集合。

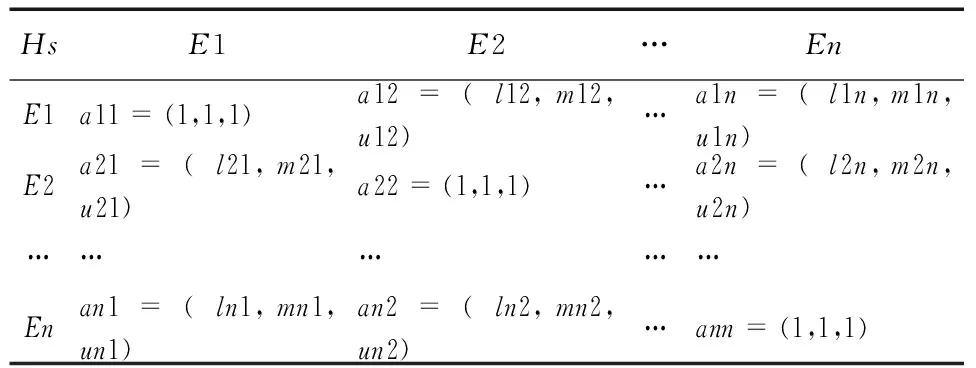

(2)构建模糊判定矩阵

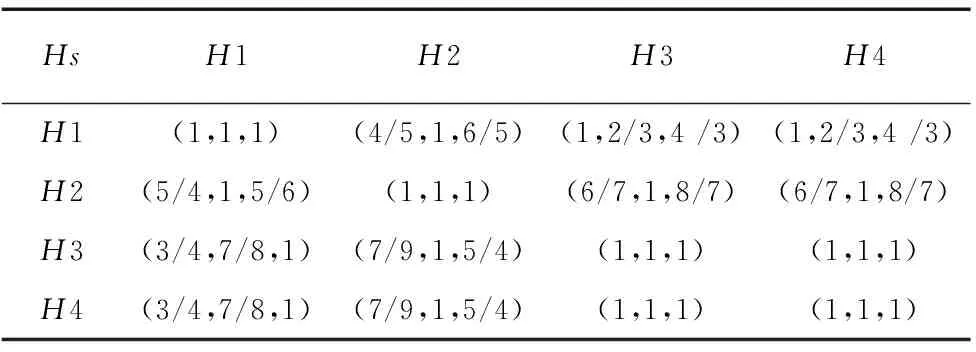

通过每层各元素之间的相互比较,得到它的指标重要性,然后构建三角模糊数矩阵,如表2所示。

表2 三角模糊数判断矩阵

其中Hs为上一层的某一要素,E1 ~En为本层次的各要素,aij为对于Hs而言,Ei相对于Ej的重要性。

模糊矩阵:

(3)计算第k层元素i第初始权重值

(3)

层次排序

d(Ep)=min(sp>sj),j=1,2,3…,n,j≠p

(4)

(5)

W(k)=(w1,w2,…,wn)

(6)

总的层次排序为:

W=W(k)W(k-1)…W(1)

(7)

(4)最优结果计算为:各个方案得分计算:

Y=A×W=(y1,…,yn)

(8)

ys=max(yi),i=1,2,…,n

最终结果ys为最优的切削液选择方案。

2 神经网络BP算法识别模式

人工神经网络(Artificial Neural Network,即ANN)简称神经网络,是在信息处理方面模仿了人的大脑神经网络对信息的处理模式而设计出的算法模型。与其他的算法相比具有分类准确度高,学习能力强,分散式存储,并行处理。在复杂的非线性问题逼近,关联记忆,能力强。常用于专家系统,模式识别,组合优化等应用领域。能够自适应、自我学习,拥有非局限性、非凸性的特性[9]。

人工神经网络主要是在人脑的形象思维方面进行模拟的。有许许多多的人工神经元通过特定的方式连接在一起,组成了一个非线性的系统。而具体到每一个神经元的任务就是对信息或者是信号进行一些简单的自动处理操作,它们相互之间紧密连接,组成的非线性系统就会相应的做出比较复杂的反应。人工神经网络系统是要通过学习行为来实现其功能的,称之为“训练”。在连续的数据信息对其输入,系统产生输出,不断地强化之间的关系就可以完成训练的过程[10]。

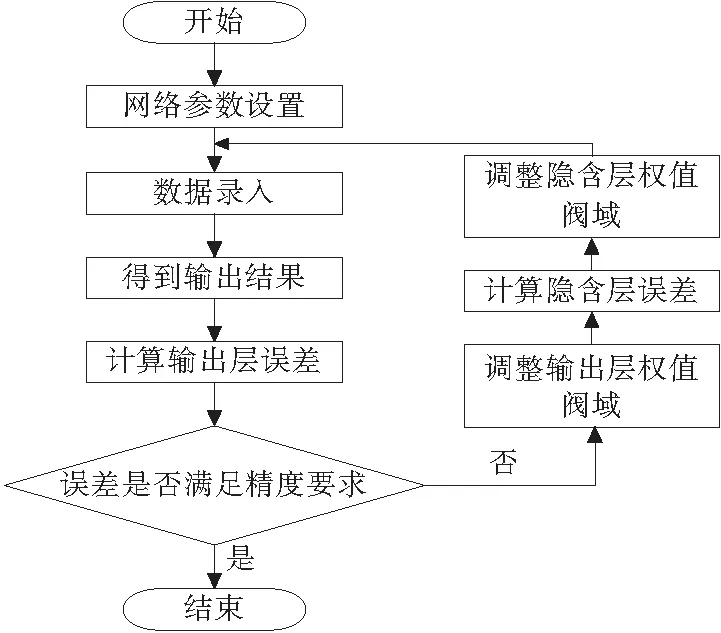

人工神经网络主要包括了输出层,中间层,输入层等部分。上一层的输出端连接下一层的输入端。具体模型如图2所示。

图2 神经元模型图

图中,X为人工神经网络的输入,Y为输出,W1,W2为各层之间的连接权值,通过学习不断调节W的值,达到学习的目的。误差反向传播及梯度下降算法被称为“BP神经网络”,顺应误差传播规律,从后向前逐级调整误差,使神经网络提高准确性,训练过程如图3所示。

图3 人工神经网络训练流程

BP神经网络计算公式:

Z=ωTX+b

(9)

a=f(Z)

(10)

这里的ω是权重,b是偏置,X是n维向量的输入,Z视为神经元获得的信号加权,a是神经元输出函数,f是激活函数,目标函数是:

(11)

采用梯度下降法得到:

(12)

(13)

(14)

在这里l是神经网络的层数,δ是误差项,上述的公式能够求出各层神经元的误差调整量,然后逐层调节神经元的权重,完成神经网络的训练过程。切削液的种类众多,而且在识别中容易产生系统误差,现行的识别方法还不足以完全满足切削液的识别要求,神经网络恰好可以满足这个要求。

3 切削液选择实例验证

某工厂需要铣削加工一批钢,硬质合金刀具,切削速度2000r /min,进给量为50mm/min。有三种专家提供的切削液备选方案S1,S2,S3。

3.1 选择并计算

由专家提供的模糊加权平均得到的三角模糊判定矩阵如表3所示。

表3 三角模糊评判矩阵

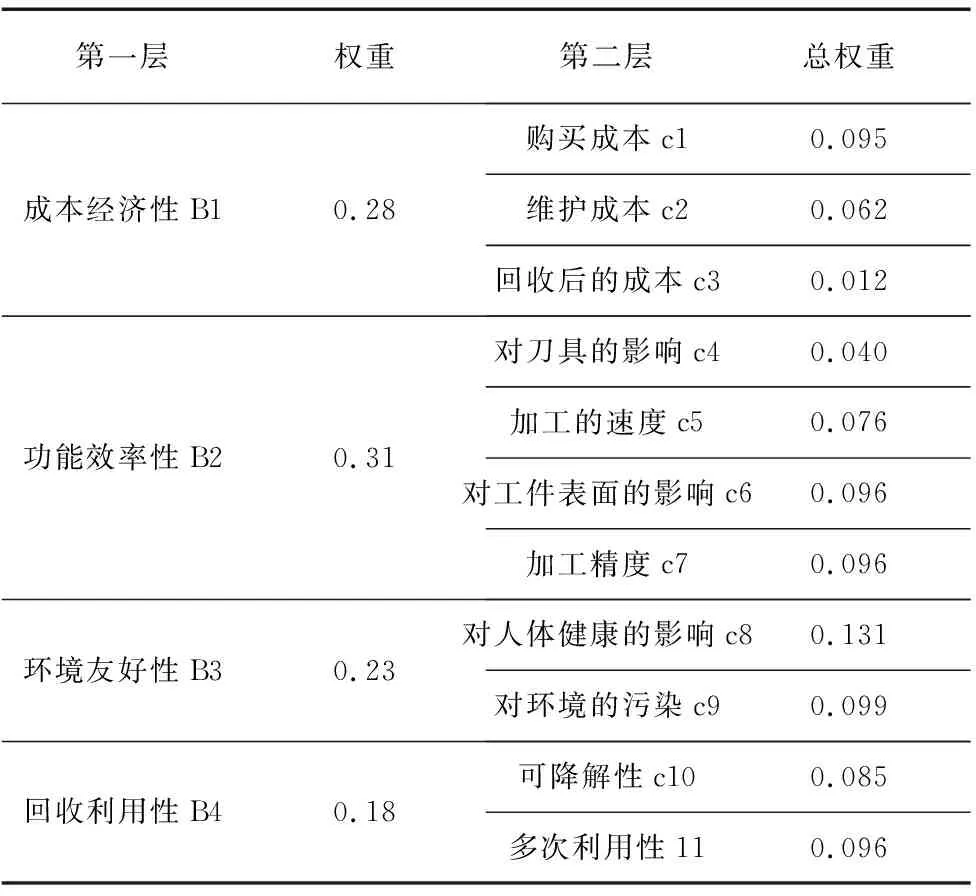

得到的W2=(0.28,0.31,0.23,0.18)即在第一层要素中成本经济性,功能效率性,环境友好型和回收利用性的影响权重分别为0.28,0.31,0.23,0.18。同样的按照上述方法可得第二层权重的影响因素的权重,见表4。

表4 各层权重

由专家对上述各个指评分,标根据公式(1)~公式(8)可得:F= (30.05,42.67,35.45),由F向量的值可以确定第二项的数值最高,及切削液S2最适合该钢材的加工。

3.2 切削液识别分析

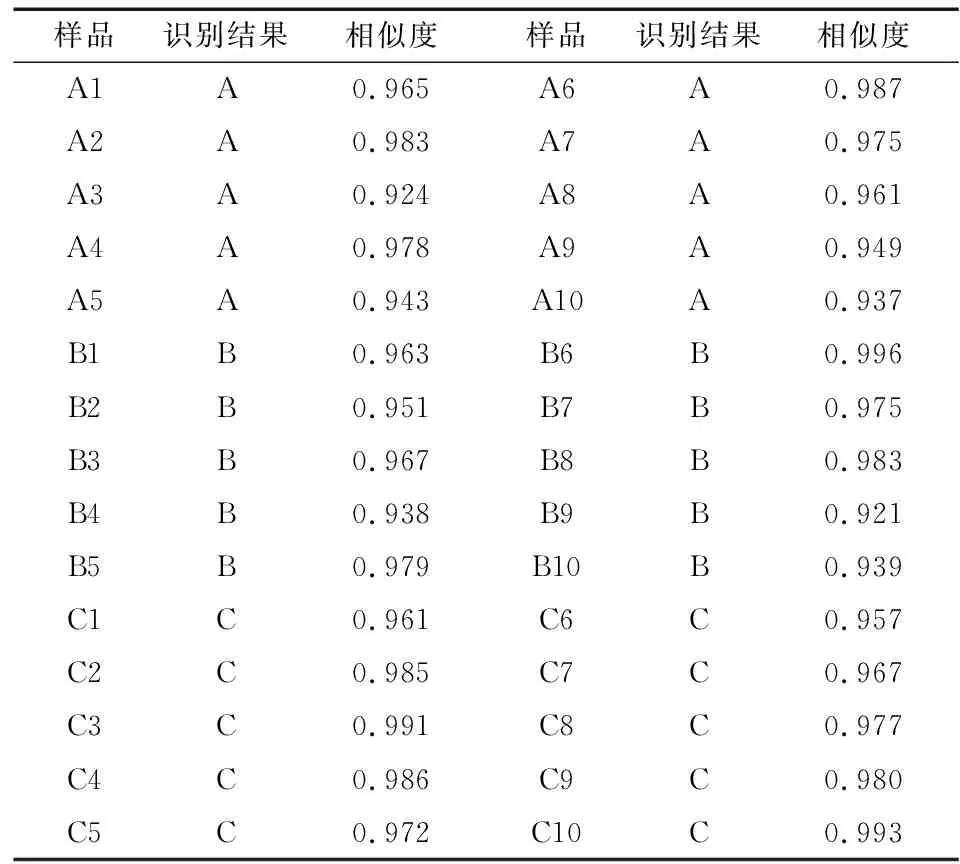

切削液对上述的S1,S2,S3三种切削液和实验数据进行分析,每种切削液分别取10个检测样本分为ABC三组,神经网络通过样本学习提取出三种切削液标准样品数据进行训练,分析的结果如表5所示。

表5 神经网络切削液结果分析

由表7可以看出来,人工神经网络的识别结果可靠性能强,而且识别出来的结果都是正确的,在相识度的数据中结果都是在0.92以上在上面三种切削液识别成分分析中,可以看出来的是C组的波动范围最小,即切削液S3的质量稳定性最好的。

4 结论

文章对比以前的切削液选择方法,提出了一种以三角模糊数为模型的切削液选择方法,并加以优化了计算过程,简化了数学模型,选取了新的参考量,得到了更为准确地选择结果。针对具体实例验证了其方法的可靠性。该方法能够考虑到各种不确定的选择因素,能更好的进行选择切削液。并且在已选择的切削液,利用神经网络进行识别分析,能够正确的判定出各切削液,识别效果良好,且提高了加工效果。改善了机械加工的质量。