硬质合金涂层车刀稳定温度场仿真研究*

蒋宏婉,任仲伟,袁森,2,陈海虹,邵芳

(1.贵州理工学院 机械工程学院,贵阳 550003;2.贵州大学 机械工程学院,贵阳 550025)

0 引言

刀屑接触界面的温度分布对金属切削过程尤其是刀具的磨损研究有着重要影响,国内外关于金属切削仿真过程刀具温度场的研究已经获得一定成果。不少研究表明,刀具与切屑及工件接触区的温度分布尤其是刀具最高切削温度对刀具磨损研究至关重要,而相对稳定的温度场是获得客观可靠模拟结果的必要前提。目前,限于切削加工有限元模拟过程的计算速度慢、计算量大、周期长等导致的实际模拟时间短而很难获得稳定温度场,国内外已有学者对此进行探索。Yvonnet等[1]认为刀具与工件的传热系数值对刀具切削温度有很大影响,可通过改变该值来获得相对稳定的刀屑接触区温度场。Filice等[2]通过有限元模拟和实验对比研究,发现提高刀具与工件间传热系数,降低刀具与切屑及工件间热阻,可获得相对稳定的温度场;当传热系数为1000kW/(m2·k)时,与实验结果吻合较好。Yen和Xie等[3-4]对切削模拟后刀具温度场进行传热分析,结果表明,将切削模拟所得热流密度加载于刀具表面,可获得稳定的刀具温度场。孙华亮等[5]利用有限元方法,研究织构刀具温度最高点所在位置的变化情况与刀具强度的相关性,发现温度最高点几乎不受表面微织构的影响。李彬和房友飞等[6-7]建立更符合实际情况的切削有限元模型,研究结果表明,模拟结果与试验数据基本吻合。谢晋等[8]通过升温试验得出平行微沟槽结构车刀能够更大幅度地降低刀尖切削温度。谭光宇等[9]建立了刀具表面受热密度函数,对刀具温度场进行有限元分析,进而确定刀具的优劣。覃康才等[10]通过Deform-3D软件进行切削加工过程的模拟仿真,分析了减摩槽切削温度的影响。Shu等[11]基于集中参数法建立了热分析模型,试验结果表明,理论分析和数值模拟结果能够很好的吻合。Courbon等[12]建立了基于任意拉格朗日欧拉算法的有限元模型,结果表明刀-屑接触界面温度的连续性明显受到切削过程振幅的影响。

本文基于切削仿真平台Deform-3D,探寻硬质合金涂层车刀切削过程中刀具温度峰值曲线区域稳定时相对最优的总传热系数和对流换热系数。采用修正的拉格朗日算法和局部网格重划分技术对该切削过程进行有限元仿真,重点关注刀具与工件间的总传热系数和刀具与周围环境间的对流换热系数对切削仿真温度分布的作用,并揭示其影响规律,从而确定给定切削条件下的优选方案,即达到相对稳定温度场时的优选总传热系数和对流换热系数。

1 仿真试验方案设计

1.1 因素水平

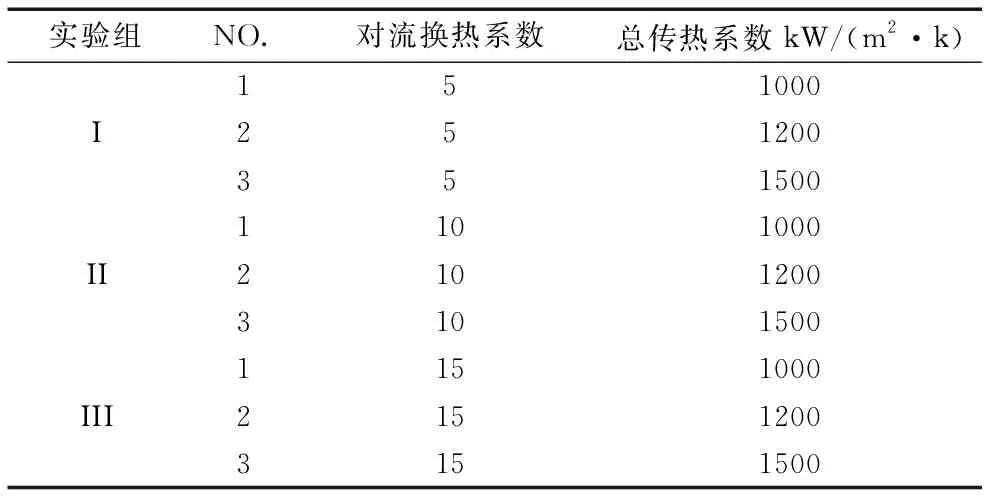

该切削仿真试验主要分为两大部分:一是试验方案设计,二是试验数据处理。本研究为获取刀屑接触区稳定温度场,以刀屑间总传热系数ht和刀具与周围环境间的对流换热系数hc为设计变量,设计三组单因素仿真试验,试验方案如表1所示。

表1 单因素试验方案

1.2 仿真条件

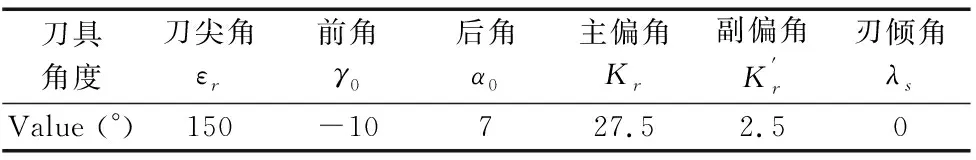

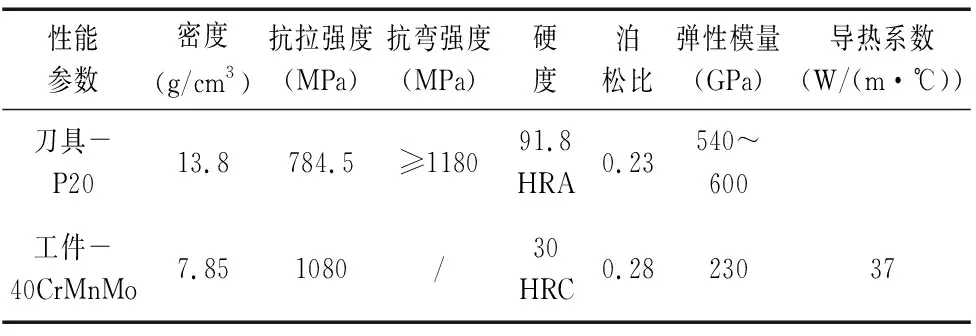

该试验切削用量为:切削速度为115m/min,进给量为0.42mm/r,切深为2mm。本文所研究刀具工作角度如表2所示,根据该刀具实际生产工作情况,工件材料为石油管道材料——高强度合金钢40CrMnMo,体心立方金属(bbc),属较难加工材料,对应到仿真平台材料库里牌号为AISI4140_machining;刀具基体材料为P20硬质合金,由内到外依次添加的涂层材料和厚度为TiN(1μm)→TiCN(5μm)→TiN(1μm)→Al2O3(5μm)如图1a所示,刀具和工件材料基本性能参数如表3所示。其余有限元仿真相关设置如表4所示。

(a) 涂层的添加 (b) 网格模型

图1 切削仿真有限元模型

表3 刀具和工件材料性能参数

表4 有限元仿真条件设置

表4中d表示工件半径。同时基于表5所述的理论模型(采用仿真平台默认参数),采用修正的拉格朗日算法和局部网格重划分技术对该切削过程进行有限元仿真,重点关注该过程刀具的温度场和受力情况。在该数值模拟过程中,作如下假设:①刀屑接触区的摩擦系数为恒定值;②刀屑交界面与外界环境进行均匀换热;③工件固定,刀片围绕工件轴心做旋转运动。建立相应的有限元模型如图1b所示。

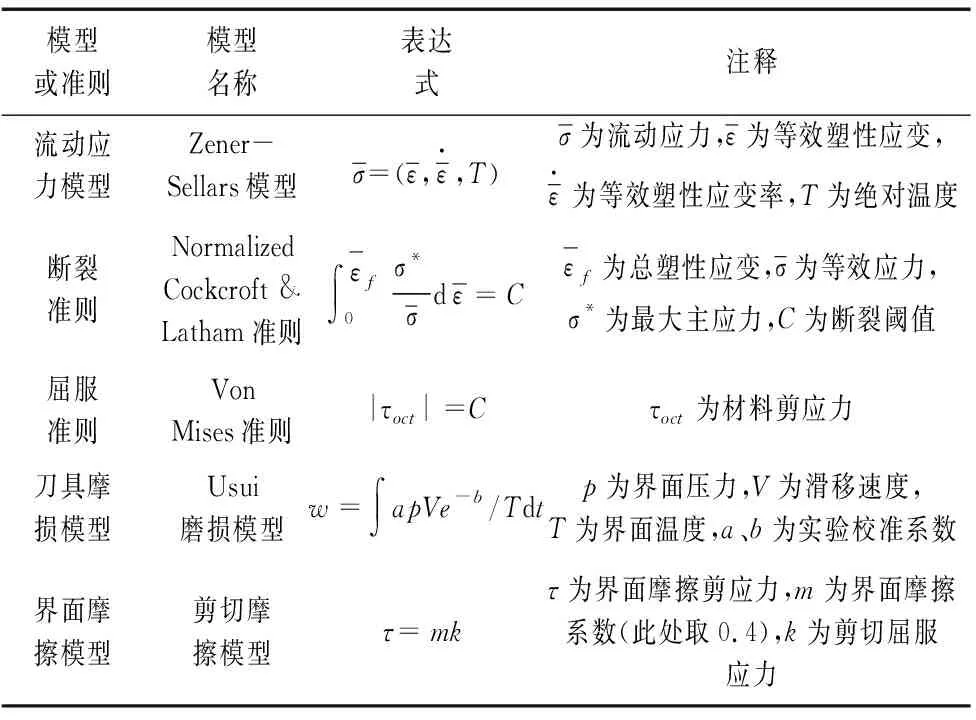

表5 有限元仿真理论模型

2 仿真试验结果与分析

2.1 仿真试验结果

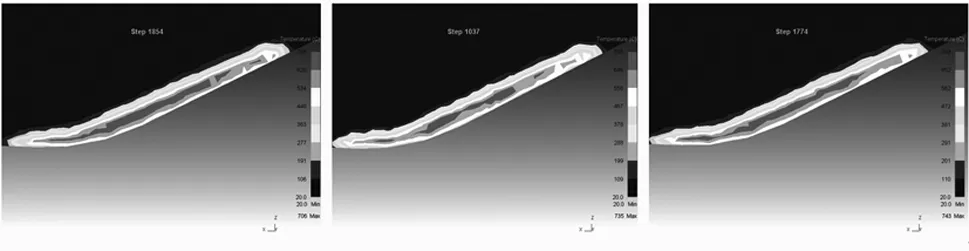

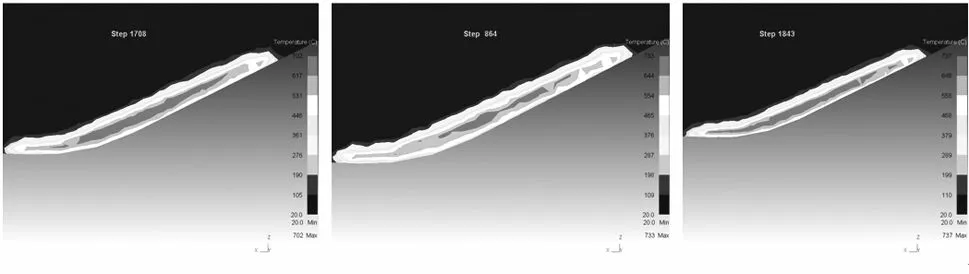

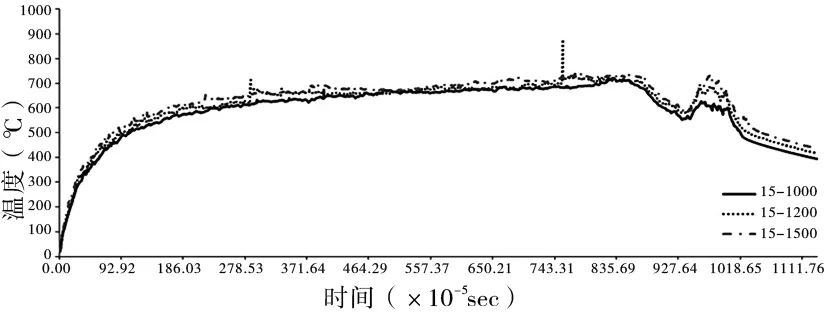

经过切削仿真平台的求解和后处理,获得单因素试验结果,刀具温度峰值曲线和相应的刀具温度分布情况,图2~图4中总传热系数ht和对流换热系数hc单位均为kW/(m2·K)(均为各组仿真试验刀具最高温度时刻)。

(a) hc=5, ht=1000 (b) hc=5, ht=1200 (c) hc=5, ht=1500

(d) 对流换热系数为5时刀具温度峰值曲线

(a) hc=10, ht=1000 (b) hc=10, ht=1200 (c) hc=10, ht=1500

(d) 对流换热系数为10时刀具温度峰值曲线

(a) hc=15, ht=1000 (b) hc=15, ht=1200 (c) hc=15, ht=1500

(d) 对流换热系数为15时刀具温度峰值曲线

2.2 仿真结果分析

由图2对流换热系数为5kW/(m2·K)时不同总传热系数对刀具温度分布的影响情况可知,在对流换热系数为5kW/(m2·K)时,随着刀屑间总传热系数的增大,车刀前刀面刀屑接触区域的高温集中区域经历由稍宽到狭长,最后趋于长宽相对居中的范围,但总体高温集中区域并不稳定。而对比对流换热系数为5时三条刀具温度峰值曲线,很显然,总传热系数为1500kW/(m2·K)时,刀具温度能够最快进入相对稳定状态,并且在退刀阶段,刀具温度波动相对最小。对比如图3所示的对流换热系数为10kW/(m2·K)时不同总传热系数对刀具温度分布的影响情况可知,此时当刀屑总传热系数为1500kW/(m2·K)时,高温集中区域相对前两种情况更为均匀和稳定。而对比对流换热系数为10时三条刀具温度峰值曲线,同样,总传热系数为1500kW/(m2·K)时,刀具温度能够相对最快进入相对稳定状态,并且在退刀阶段,刀具温度波动相对最小。对比如图4所示的对流换热系数为15kW/(m2·K)时不同总传热系数对刀具温度分布的影响情况可知,此时当刀屑总传热系数为1200kW/(m2·K)时,高温集中区域相对最散乱,而ht=1500kW/(m2·K)的高温集中区域较ht=1000kW/(m2·K)的相对稍宽,且对比整个切削过程,ht=1500kW/(m2·K)的刀具温度分布尤其是高温集中区域更为稳定。而对比对流换热系数为15时三条刀具温度峰值曲线,同样,总传热系数为1500kW/(m2·K)时,刀具温度能够相对最快进入相对稳定状态,但是在退刀阶段,总传热系数为1500kW/(m2·K)时的刀具温度局部波动相对稍大,但是总体温度峰值曲线相对最平稳。结合该硬质合金车刀切削过程实际情况,刀屑接触相对稳定,因而高温集中区域分布理论上不会出现散乱情况。

通过对比分析图2~图4中9条刀具温度曲线可知,当刀具与工件间传热系数取为1500kW/(m2·K),刀屑界面与周围环境的对流换热系数为15kW/(m2·K)时,“刀具-工件-空气”三者可相对最快达到基本热平衡状态,从而获得相对稳定的刀具温度场。因此,在本文所进行的仿真研究中,当总传热系数取为1500kW/(m2·K),对流换热系数取为15kW/(m2·K)时,可获得相对最稳定的刀具温度场。

3 结论

通过以上研究工作,本文研究结论概括如下:

(1)在本文所研究的切削条件下(切削速度为115m/min,进给量为0.42mm/r,切深为2mm),在相同的对流换热系数条件下,随着总传热系数的增大,刀具峰值温度曲线越趋于稳定,当ht=1500kW/(m2·K)时,刀具温度能够相对最快进入稳定状态,同时整体温度分布稳定性增加,但在退刀阶段,刀具温度波动相对稍大。同样,在相同总传热系数条件下,随着对流换热系数的增大,刀具峰值温度曲线越趋于稳定,当hc=15kW/(m2·K)时,刀具温度能够相对最快进入稳定状态。

(2)切削初期,工件由于力热作用首先产热,同时向周围材料传递热量,其中一部分即传给刀具,同时刀屑间摩擦作用使得刀具产热,二者综合作用让刀具升温,但此阶段工件材料温度高于刀具,同时刀具通过热对流将热量传递给周围空气。随着切削过程的进行,工件不断将热量传递给刀具,刀具不断向周围空气散发热量,在达到“刀具-工件-空气”动态热平衡之前,刀具温度为持续上升,直至该动态热平衡的出现。因而,切削仿真分析通过设置合理的传热系数和对流换热系数以实现真实切削过程的切削稳态,是获得有效分析结果的关键。在本文所研究的切削条件下(切削速度为115m/min,进给量为0.42mm/r,切深为2mm),当刀具与工件间传热系数取为1500kW/(m2·K),刀屑界面与周围环境的对流换热系数为15kW/(m2·K)时,“刀具-工件-空气”三者可相对最快达到基本热平衡状态,从而获得相对稳定的刀具温度场。该结论为硬质合金车刀切削过程的仿真分析提供有效理论参考。