铸造一体化桥壳的潮模砂工艺开发

白利权

(陕西金鼎铸造有限公司,陕西 宝鸡 722408)

1 开发的背景

随着国家环保政策的实施以及运输道路政策及油价上涨等因素的影响,作为货物主要运输工具之一,同等使用条件下重卡的轻量化已成为用户追求利润最大化的基本要求之一。 卡车铸件已逐渐由原来的粗、笨、重向轻、便、巧转变,零部件的一体化设计成为重卡行业研究发展的对象,一体化桥壳的开发,就体现了这一点,同时相比冲焊桥壳,一体化桥壳成本降低了约300元/根。

2 铸件基本描述

铸件材质QT600-7,尺寸为*×*×*,最小壁厚为7(+2.5,-0.5)mm(桥包处),主壁厚为10.5(0,+3),铸件重量*Kg,产品结构如下图:

图1 产品结构图

3 铸态QT600-7材质的开发

材质的选型:相比国标QT600-3,采用铸态更高强韧性的QT600-7,保证桥壳具有良好的疲劳强度、可靠性,同时工艺要简单、生产过程要稳定,成本可控,对铸态600-7的批量稳定生产提出了更高要求。

为此,应研究保证石墨球化良好、细小,球化不超过 3级,球化率80%以上、石墨大小6级以上、共晶团即石墨数量多;基体为一定比例铁素体+珠光体混合组织,消除碳化物等不利影响,同时不得产生影响桥壳性能的铸造缺陷。在以下方面做了重点思考:

3.1 原材料(面包铁、锰铁、废钢)质量控制、配比设计,低硫、低锰、低杂质

采用建邦生铁、纯洁干净一致的冷轧板下脚料,使用少量废钢加增碳剂的熔炼方式,调整炉内铁水,保证低杂质元素含量的原铁水成分。

3.2 化学成分选择

控制低S含量,保证球化良好,控制P、Mn,避免因共晶团晶界上的偏析带来的不利影响,合理选择 C、Si、碳当量,添加铜等合金元素保证得到一定比例的铁素体+珠光体混合组织,克服碳化物、石墨异常等组织缺陷,满足力学性能要求;

3.2.1 碳和硅

碳和硅是促进石墨化元素,调高碳当量,析出的石墨球数多,石墨球小,可调高石墨圆整度。随着硅含量的增加,同时高硅会显著降低材料的低温冲击性能,硅脆性体现明显。在不漂浮的条件下,提高碳当量,同时保证孕育的条件下,尽量降低硅含量。将C3.6—3.75%,Si2.4—2.6%控制。

3.2.2 锰是促进珠光体的元素

但锰的存在容易造成偏析,易造成碳化物,同时过高的锰可满足材质的强度,但会影响材质的韧性。因此为保证高韧性,将Mn控制在0.2以内[1];

3.2.3 磷、硫在球墨铸铁中是有害元素

P含量高易造成缩孔和磷共晶,影响材质的韧性、塑性,因此必须严格控制P含量。S为反球化元素,降低其含量是为确保球化效果的前提。为保证高品质的铸件材质可按 P<0.04%,S<0.02%控制[1]。

3.3 球化、孕育工艺的考虑

原铁液出炉温度、成分,选择铸态专用稀土镁球化剂,确定加入工艺(粒度、加入方式),保证吸收率稳定、高效;

考虑到产品的单重、结构、出铁量及生产条件,选用粒度为5-25mm、含Sb的珠光态球化剂,充分利用球化剂中的微量的 Sb细化石墨的特性,使用三明治法保证球化爆发稳定。

选择高效复合孕育剂和珠光体专用随流孕育剂,采用多次、瞬时孕育,强化孕育效果;

考虑到石墨形态及数量对组织及性能的影响,我们充分利用预处理提高球墨铸铁冶金质量的特性(细化石墨、增加石墨球数、提高球化率、改善铁水流动性、降低缩孔、缩松倾向),多步骤有效的孕育,强化孕育效果,提升组织,改善性能。

复合珠光体形成元素,避免因金属单独添加导致的熔化不均、成分波动较大等不利影响;

采用预处理工艺,强化孕育效果,提高共晶团数,细化石墨,改善圆整度。

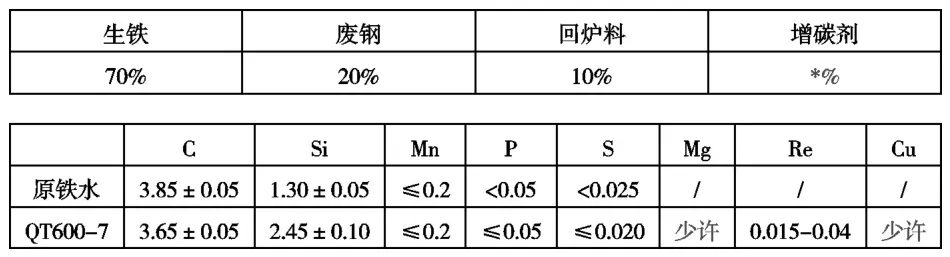

从以上方面进行考虑后,熔化工艺最终选择为:

(1)炉料配比:

表1

(2)成分控制:

(3)过程控制:

1)包内加料顺序及用量:

1.5% 球化剂 +*预处理剂 +*铜(堤坝另一侧)

2)孕育处理:*孕育剂(全倒包)+*随流孕育

3)温度控制:出炉温度:1510-1530℃ 浇注温度:1390-1350℃(单包浇注3箱)

4 造型工艺设计[3]

(1)铸造缩尺的制定:根据球铁件金属工装缩尺选择原则,缩尺选择0.9%,同时借鉴以前类似桥壳的经验,在局部难于收缩的位置给于局部补正处理;

(2)加工余量的设计:根据产品图纸要求,在装配要求面上给于4-6毫米的加工余量;

(3)砂芯芯盒的设计:根据产品结构,冷芯1颗,芯重110.5kg,尺寸为*mm×*mm, 芯盒选择150升,具体芯子结构如下图。

图2 芯子结构图

(4)浇注系统的设计:

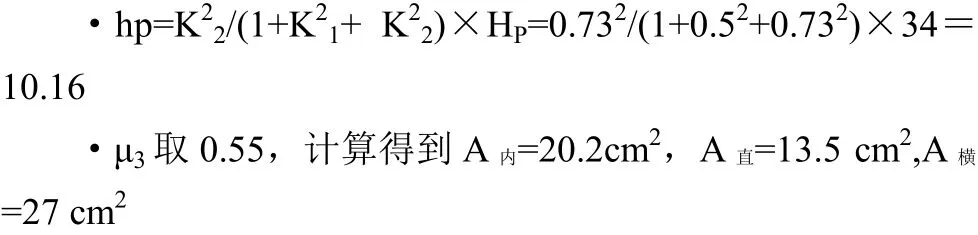

根据桥壳的结构以及尺寸预采用均衡凝固大孔出流理论[2]设计加长桥壳浇注系统各参数,具体核算各单元浇注系统尺寸确定如下:

式中 A内:内浇道截面积,cm2

μ3:内浇道流量系数

hp: 内浇道平均压头,cm

G:金属液重量230 kg

t=G1/2+G1/3:浇注时间为21s

式中的hp是内浇道平均压头,不单考虑了压头Hp而且考虑了各组元的截面比。

·铸造桥壳浇注重量220 kg,一型1件,采用中注浇注系统,直浇道 Hp=40cm,铸件高度 25cm(内浇道以上铸件高度HC=7.8cm)。

·计算hP

·采用中注式,hp=K22/(1+K21+ K22)×HP

·按公式计算

·计算得到:直浇道直径为Φ42mm,单侧横浇道为30×45(高) (如下图所示,采用T型浇道,面积应取0.5 A横),内浇道共6道进水(单侧各3道),面积为20.2/6=3.4,取宽度68,厚度为5。

初定浇注系统(T型)

图3

为更好的杜绝铸件内部夹渣等缺陷,横浇道处单侧各增加面积为100*100的过滤块。

5)型板布置

图4

图5

利用原有1950*1200*400/350的静压造型桥壳线,根据现有资源只能进行对角布局。

5 生产过程出现的问题

按照上述工艺组织实施后,铸件出现了如下问题,并采取了相应措施:

(1)桥壳上局部独立热节处缩孔,分析后采取保温冒口以及冷铁激冷的办法解决。

(2)桥壳上表面呛火,根据呛火的位置分析为型腔憋气所致,采用最高处扎出气针解决此问题。

通过以上措施实施后:最终造型工艺为:1颗冷芯,5道68*5和2道34*5的进水,7个出气针,对8处孤立热节采用保温冒口予以实施,顶部的排气采用出气针对型腔进行排气解决。实施后废品率控制在6%以内,生产过程顺畅。

表1

图6

6 检测结果

(1)尺寸稳定,能够达到图纸要求范围,并控制在国标CT8范围;

(2)成分性能检测结果;

(3)台架试验能够达到的数据。

表2

加长桥壳选用材质为QT600-7,既满足使用性能,又得到了过程稳定的生产。

7 结论

(1)加长桥壳用潮模砂生产,紧实度能够满足要求,轮廓、尺寸能够予以保证。

(2)QT600-7用冲入法合金控制在一定范围内,多次孕育,能够达到性能要求,并能稳定生产。

(3)用均衡凝固理论设计的桥壳浇注系统充型过程稳定,局部孤立热节采用保温冒口和冷铁予以局部补偿能够保证产品的质量要求,并能稳定生产。