基于热弹性理论的材料高周疲劳性能评估方法

蔺宏岩 彭 俊

(绥化学院农业与水利工程学院 黑龙江绥化 152061)

疲劳是导致工程结构和机械器件破坏的最重要的导火索。但是由于动荷载引起的伴随着材料和试件内部本身的缺陷,加工精度等等原因造成的失效,疲劳导致的破坏在施工中越来越明显[1]。由于不可逆转的疲劳累积破坏的存在,疲劳动载荷经常会引起工程结构的疲劳失效与破坏[2]。

疲劳的概念,美国试验与材料协会 (AmericanSocietyfor TestingandMaterials,ASTM)在“疲劳试验及数据统计分析之有关术语的标准定义”(ASTME206-72)中将疲劳定义为:在某点或某些点承受扰动应力,且在足够多的循环扰动作用之后形成裂纹或完全断裂的材料中所发生的局部的,永久结构变化的发展过程,称为疲劳。

本文将利用红外热像仪,完成不同应力水平下的试件表面温度的测量。要求对实验方法进行一些改进,以使温度测量更精确。对采集到的数据进行处理分析,建立相关的数学模型,对材料高周疲劳性能进行评估。给出相应的评估参数及其意义。

一、疲劳热像法的基础理论

(一)红外热像测温原理和能量理论。疲劳损伤是一个能量损伤耗散的过程。在这过程中,绝大部分机械能转换为热能,然后耗散到周围的环境里[3]。能量理论为限制能量是和能量参数成正比,整体能量参数可以通过集成曲线得∶

其中:Nf代表疲劳寿命,ΔT代表相对稳定时的温度变化。

随着上述的疲劳极限应力σf,温度变化的三个阶段是非常明确的。与阶段二相比较,阶段一和三的周期的数量是微不足道的。因此:

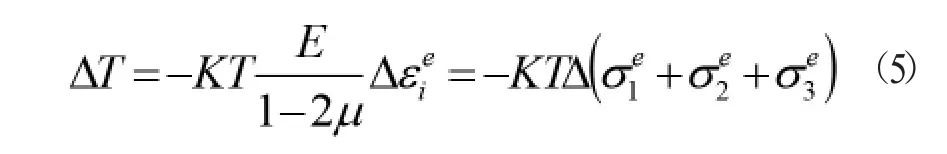

(二)热力学基本理论。如果物体为各项同性材料,并且材料为弹性,那么热应力和应变之间的联系可通过下式:

上式中Δσ代表主应力和的变化,Δε代表主应变和的变化,E是弹性模量,v是泊松比,是线性膨胀系数,ΔT是温度变化量,Δσ和Δε是常量[4]。

如果材料与外界无热交换,对于弹性体的可逆热力学进行阐述,可用公式描述:

其中:K表示体积模量,ρ表示单位密度,T表示绝对温度值,Cv表示比热容。

公式(4)中Δε是体积改变量,一旦在弹性体中体积没有发生变化,则由公式(4)可以看出该弹性体的温度就没有变化。在比热稳定下,由公式(3)和公式(4)得到如下热弹性效应公式[5]:

二、实验研究

(一)材料与试件规格。本论文中采用的实验材料是FV520B钢,FV520B是一种马氏体沉淀硬化不锈钢,具有耐腐蚀、强度高、硬度高和良好的焊接性能。它有更好的抗晶间和点状腐蚀,锈蚀率很低,常用于工业和海洋环境下。

材料的处理:FV520B钢材首先在1050K的温度下进行溶液处理1.5到2.5h,然后在空气中冷却。接下来在850K温度下进行调质处理1.5到2.5h,然后进行油冷却。最后步骤是时效处理,在480K的温度下空气冷却,时间为2到3h。所有这些热处理是为了提高材料的力学的性能[6]。

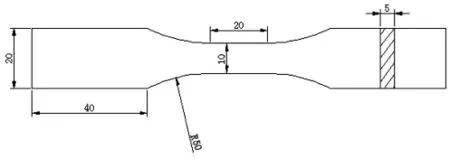

实验采用的构件是板式试件,其尺寸为:

图2.1 试件尺寸图

用细砂子打磨试件的边缘,以减缓裂纹的萌生,减少应力集中现象。为了便于红外相机对试件表面温度的检测,将黑色亚光漆均匀喷在试件表面,以提高热辐率。要满足热平衡条件,实验条件下在加载频率大于3Hz。实验进行中要减少人员的走动以避免震动对于红外相机照出的照片的影响,还应关闭门窗来减少风所造成的影响。

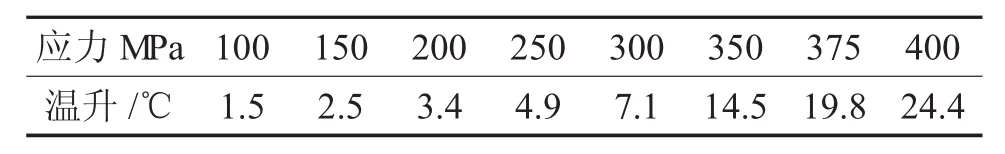

(二)实验过程与结果。本文试验需要做两次。第一次为双线法测疲劳极限,第一根试件采用阶梯式加载分析,分别采用 100Mpa、150Mpa、200Mpa、250Mpa、300Mpa、350Mpa、375Mpa、400Mpa下进行,每5000N测量一次温度,测量10组。在每次加载过程中,每级加载结束后要有8-10min的散热时间,以确保下一级应力加载开始前恢复到初始温度。取最高温度然后减去初始温度,得到稳定的最大温升。

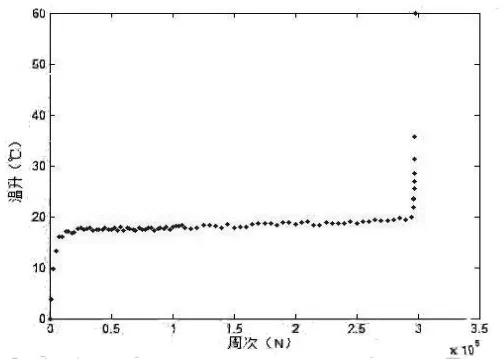

第二次试验将第二根试件在375Mpa的应力下持续加载,记录初始温度之后采用自动计数,每1000N循环时记录一个温度值。一直加载到断裂,并记录各个周期的温升值和循环周次数。

(三)实验结果与分析。基于热像法阶梯式连续加载方式测定不同应力水平下的稳定温升,阶梯加载试验是让试件在不同的应力下加载一定的周次,每隔一定的周次后记录一次温度,找到记录温度中的稳定最高温度,再减去之前的所测得的初始室温就可以得到稳定温升,利用所加载应力和对应应力的稳定温升,由热像图和温度分布来看试样表面温度基本稳定,说明疲劳断裂源于此处,那么所得到的稳定温升可以作为有效数据用于预测疲劳极限,从而确保计算结果的唯一性和准确性。采用二线法的思想将二者采用分段直线拟合法就可以得到应力—温升曲线,并得到疲劳极限。

分级加载采用的应力和对应的稳定温升数据如下表所示:

表1 应力-温升表

由表中数据得到应力-温升曲线,如图2.2所示:

图2.2 应力-温升图

根据双线法理论,我们知道转折处的应力值即为疲劳极限,我们采用热像法,利用分级加载的方式拟合出的曲线得到的疲劳极限值大致为303MPa。在图中我们也可以看到在应力值较低的阶段试件也伴随着一定的温升,并不可以忽略为零,也证明了,对于FV520B这种材料采用二线法可以更准确的预测材料的疲劳极限。

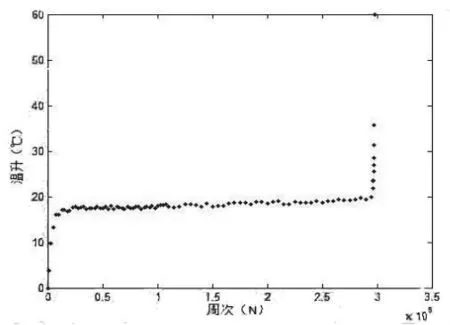

在375Mpa应力下对于一个试件进行持续加载,在不同阶段间隔不同的周期记录一个数据,由温度三段论可知,开始的温升阶段和最后的快速温升阶段所占的比例很小,稳定温升部分占居几乎80%-90%的比例,所以在最开始的快速升温阶段和过渡阶段记录时间隔要小,每2000N记录一次数据,在稳定温升阶段温度值几乎不发生变化所以每隔5000N记录一次数据。同样的在最后阶段由于要发生断裂温度变化非常快,每隔500N记录一次数据。制成温升曲线如图2.3所示:

图2.3 温升图

由能量积累理论材料和极限能假设,认为当单位体积材料的能量累积到一个临界值时,材料会发生断裂[7],温升与周次的积分(能量常数)可以通过近似公式求得。由公式(2),可以得到:

通过我们在疲劳过程中对试件表面温度场的实时监测我们得到了温升曲线(ΔT-N),并利用温升曲线得到了材料的能量常数φ。

通过已知的应力和φ通过公式:

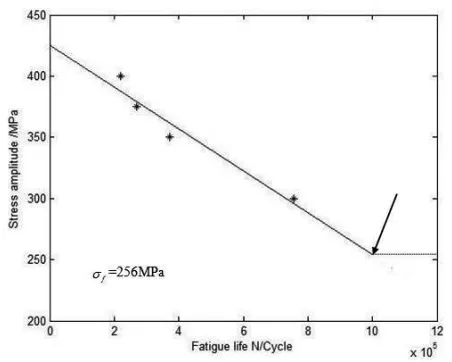

可以预测相应应力水平下的疲劳寿命。利用和其对应的应力值可以求得S-N曲线,如图2.4所示:

图2.4 热像法S-N曲线图

当循环周次达到106时得到疲劳应力,由matlab单线拟合出的S-N曲线得到疲劳应力为256MPa。

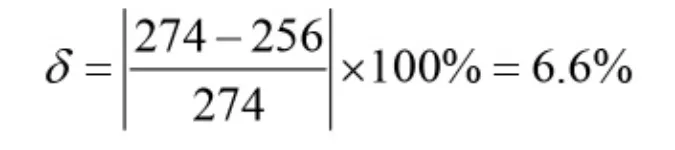

进行误差分析,首先定义误差为δ:

上式中,ΔσfSN是传统方法得到的疲劳应力,Δσfp是热像法得到的疲劳应力。

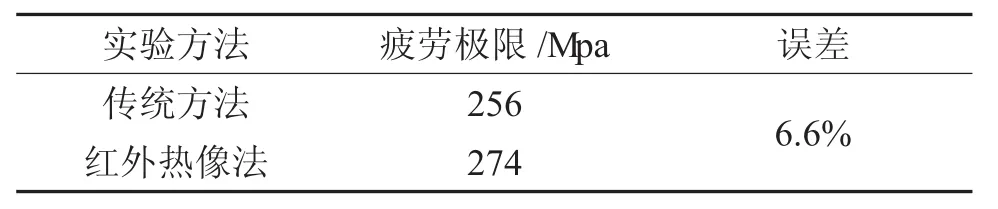

对比于传统的实验结果得到的疲劳极限值274MPa,可得误差如下:

绘制成表格,如下:

表2 热像法与传统方法比较

对比传统实验得出的疲劳极限和热像法测得的疲劳极限,误差为6.6%。该误差是可接受的。众所周知,S-N曲线的疲劳数据是最重要的疲劳参数。在本小节中,疲劳寿命被假定为在S-N曲线疲劳试验的因变量。然而,σa是独立变量。利用最小二乘法,N和σ进行回归分析或类似的数学方法拟合。能量方法还允许我们预测在能量理论的基础上的S-N曲线。由图2.4发现,通过与传统方法比较,我们注意到两个方法测量的疲劳极限非常接近。此外,疲劳极限,通过在定义为应力幅度在1×106的周期按照传统的程序侧得的σfSN和能量的方法测得的σfp取得了较好的一致性。

如上所述,通过红外热像技术运用的能量的方法比传统的方法测试速度更快了,同时需要较少的试件,在逐步加载程序下可以获得一个连续的完整的S-N曲线。

三、结论

(1)通过热像法来得到疲劳极限的这种先进手段有一个非常突出的特点:对于材料不具有破坏性,所以该方法对于现实工程中的机械构件和工程材料来说具有很大的实用价值。

(2)与传统的疲劳试验相比,红外热像技术不仅省时、成本低,而且准确可靠。实验结果表明,仅仅需要两根试件就可以得到材料的疲劳极限,以及预测材料疲劳寿命。在短时间内及可接受的精度限制构件下,红外热成像技术能够对材料的疲劳性能进行良好的预测。毫无疑问,它可以实现对结构的设计和安全的评估。