用ANSYS对液压支架运动仿真及优化设计

高耀东,严鹏贺

1 引言

液压支架是综采工作面的关键设备,用于支撑顶板和形成工作空间,并推动支架和刮板输送机向工作面移动。

四连杆机构是支撑掩护式以及掩护式液压支架中最重要的联接装置,可以使支架承受较大的横向推力,从而使立柱只受轴向力作用。由于对液压支架的受力状态、稳定性以及工作性能都存在至关重要的影响,所以确定四连杆机构的最优尺寸是液压支架设计必须优先考虑的问题[1-3]。液压支架四连杆机构优化设计的优化目标有:使顶梁前端水平摆幅最小、使液压支架总重量最轻、使液压支架受力最合理等,而这些特性的评估可以通过运动仿真来实现。

ANSYS是目前应用最普遍的有限元软件,在多数的液压支架设计单位都有配备,熟练掌握该软件的工程技术人员有很多。ANSYS可以依靠本身工具创建任意复杂的几何模型,也可以从其他CAD软件导入几何模型。可以在ANSYS中进行结构静力学分析、多体动力学分析、结构优化设计等。所以,用ANSYS分析液压支架的动力学特性、强度和刚度特性是十分方便、可行的。

2 液压支架运动仿真

运动仿真用于分析运动尺寸已知的液压支架的运动特性,包括各构件的绝对位移、速度和加速度,以及组成运动副两构件间的相对位移、速度和加速度等。分析结果可用于评估液压支架特性和指导液压支架设计,也用于进行优化设计[4-5]。用ANSYS Workbench对液压支架运动仿真分为模型创建、分析计算两个步骤。

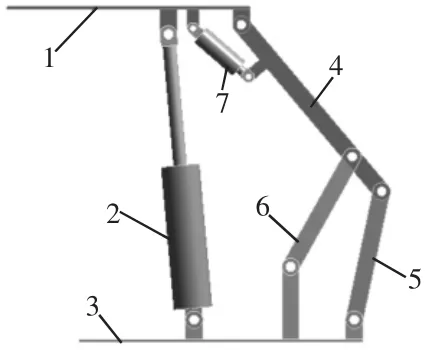

图1 液压支架Fig.1 Hydraulic Support

2.1 模型创建

掩护式液压支架的运动学模型,其由顶梁1、立柱2、底座3、掩护梁4、后连杆5、前连杆6和平衡千斤顶7组成,如图1所示。由于液压支架运动特性只与各运动副相对位置有关,且在总体设计阶段各构件的具体形状和尺寸还无法确定,因此采用图1所示的简化模型。该模型只是精确地确定了各构件的运动尺寸,其中包括四连杆机构各尺寸:后连杆长度a、前后连杆上铰点距离b、前连杆长度c、前连杆下铰点的高度d、前后连杆下铰点水平距离e、掩护梁长度g(图2中AE长度),以及立柱、平衡千斤顶铰点的位置尺寸,如图2所示。

图2 四连杆机构示意图Fig.2 Four Bar Linkage Map

设计四连杆机构的原始参数是支架的最大计算高度H1和最小计算高度H2,如图3所示。设计前需要选定参数Q1、P1、I、I1,然后再由以上参数计算四连杆机构各尺寸。图中:Q1和P1—支架在最高位置时后连杆、掩护梁与水平线夹角;I—后连杆长度a与掩护梁长度g的比值;I1—前连杆和后连杆上铰点距离b与掩护梁长度g的比值。

图3 四连杆机构尺寸的确定Fig.3 The Determination of Four Bar Linkage Size

首先根据在最大高度时各杆的几何关系,得掩护梁长度[6-7]:

则后连杆长度为:

前、后连杆上铰点距离b为:

四连杆机构其余尺寸可按以下方法确定:

如图 3 所示,由角度 P1、Q1以及按式(1)~式(3)计算出的尺寸g、a、b,可以确定机构在最大高度时掩护梁和后连杆的位置E1A1O2以及后连杆下铰点O2的位置。然后由尺寸H2、g、a,可以确定机构在最小高度时掩护梁和后连杆的位置E2A2O2,以及掩护梁与后连杆垂直时位置(假定E3在竖直线上)E3A3O2。再由尺寸b可得上述掩护梁和后连杆三个位置中前连杆上铰点相应位置B1、B2、B3,过此三点作圆,圆心即为前连杆下铰点C。于是,可以得到前连杆长度c和前连杆下铰点高度d。

2.2 运动仿真的分析计算

首先在ANSYSWorkbench中创建图1所示液压支架在最高位置时的几何模型,然后在相邻构件间创建运动副连接。立柱油缸与活塞杆、平衡千斤顶油缸与活塞杆之间为移动副(Translational),底座和机架为固定连接(Fixed),除此以外其余均为转动副(Revolute)。由于液压支架机构自由度F为2,而工作时只有1个原动件,所以为使机构运动确定,必须附加其他约束。在顶梁和机架间创建平面连接(Planar)并约束掉二者间相对转动,使得顶梁只能做平动。

在后连杆与底座间构成的转动副上施加运动副载荷(Joint Load)—绕转动轴的转角,大小为Q2-Q1,其中,Q2—机构在最小高度时后连杆与水平线夹角。

再指定需要的计算结果,例如顶梁的水平位移和垂直位移等,对机构进行刚体动力学分析(Rigid Dynamics Analysis),即可得到机构的运动特性。

2.3 计算实例

现以ZY5000/19/37型液压支架为例进行运动仿真计算。由液压支架的最大高度和最小高度确定最大计算高度和最小计算高度分别为 3064mm、1264mm。选择 Q1=72°、P1=50°、I=0.6、I1=0.2,通过计算得到四连杆各个尺寸为a=1366mm、b=455mm、c=1418mm、d=461mm、e=677mm、g=2276mm。

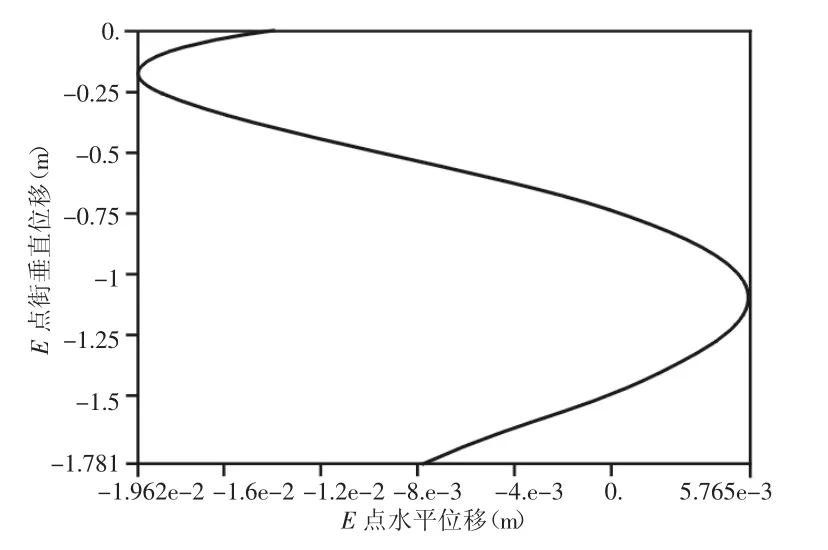

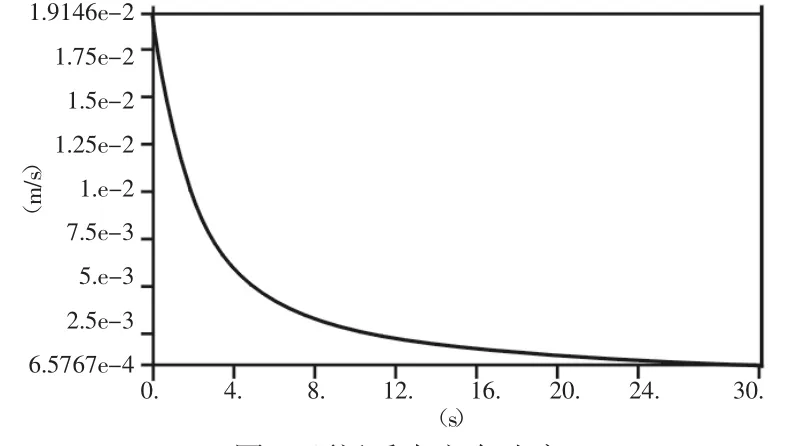

通过在ANSYSWorkbench中仿真计算,得到的掩护梁与顶梁铰接点E的运动轨迹,如图4所示,该轨迹最左侧点和最右侧点的水平距离即为水平摆幅,可见其大小为25.3mm。升架过程中顶梁沿垂直方向速度变化情况,如图5所示。可见随着顶梁高度的增加,其上升速度逐渐变小,靠近顶板时逐渐减小为0,使得对顶板的冲击极小而不会导致顶板破碎。计算结果可以包括所有构件的位移、速度和加速度。

图4 点E的运动轨迹Fig.4 The Trajectories of Point E

图5 顶梁垂直方向速度Fig.5 The Velocity of Canopy

3 液压支架四连杆机构优化设计

3.1 优化模型

优化模型由设计参数、约束参数以及目标参数组成。

3.1.1 设计参数

为方便于设计计算,取参数 Q1、P1、I、I1为设计参数,每一组设计参数对应着液压支架的一个设计方案X,即X=[Q1P1II1]T。

参照现有液压支架的经验数据,确定各设计参数的取值范围为:Q1为(74.5~89)°、P1为(47~57.3)°、I为(0.55~0.7)、I1为(0.15~0.25)。

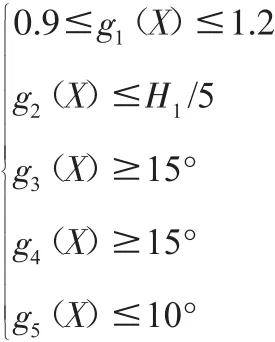

3.1.2 约束参数

(1)约束参数g1(X)为前、后连杆长度比值c/a。根据设计经验,应取0.9≤g1(X)≤1.2。

(2)约束参数g2(X)为前连杆下铰点的高度d。d不宜太大,应取g2(X)≤H1/5。

(3)约束参数g3(X)为最小高度时掩护梁与水平线夹角P2。为避免掩护梁与前后连杆、顶梁等零件发生干涉,可取g3(X)≥15°。

(4)约束参数g4(X)为最小高度时后连杆与水平线夹角Q2。为避免掩护梁与前后连杆、顶梁等零件发生干涉。可取g4(X)≥15°。

(5)约束参数g5(X)为瞬心O1和E点连线与水平线夹角θ。θ越小,液压支架的工作性能和力学特性越好,应取g5(X)≤10°。

3.1.2 目标参数

优化设计的目标是在保证液压支架具有优良工作特性的前提下,重量最轻。故液压支架的优化设计属于多目标优化设计问题[8]。

取第一个目标参数f1为顶梁前端水平摆幅。为了有效地支控顶板,要求在支架顶梁由高变低时,顶梁前端水平摆幅变化应尽量小。另外,顶梁前端水平摆幅越小,支架受到的附加力也越小。即目标参数f1越小,液压支架的工作性能越好。

取第二个目标参数f2为后连杆和掩护梁长度之和,即a+g。由于液压支架顶梁和底座尺寸决定于配套尺寸、底板比压和支护强度等因素,故一般情况下只能通过减小前后连杆及掩护梁的长度来减轻液压支架的重量[9]。

考虑到ANSYSWorkbench只支持线性加权法求解多目标优化设计问题[10],所以构造复合目标参数为:

式中:w1、w2—加权系数,w1+w2=1。

根据重要程度的不同,可取w1=0.8、w2=0.2。

考虑到两个目标参数f1、f2的数量级不同,所以需要对二者进行无量纲化处理,可取f1=f1/0.1以及f2=f2/(H1*1.2),式中:目标参数f1、f2的单位均为m。无量纲化处理后的复合目标参数为:

因此,液压支架的优化设计问题的数学模型为:取设计参数X=[Q1P1II1]T,则在满足:

等约束条件下,使复合目标参数f最小。

3.2 ANSYS Workbench优化设计过程

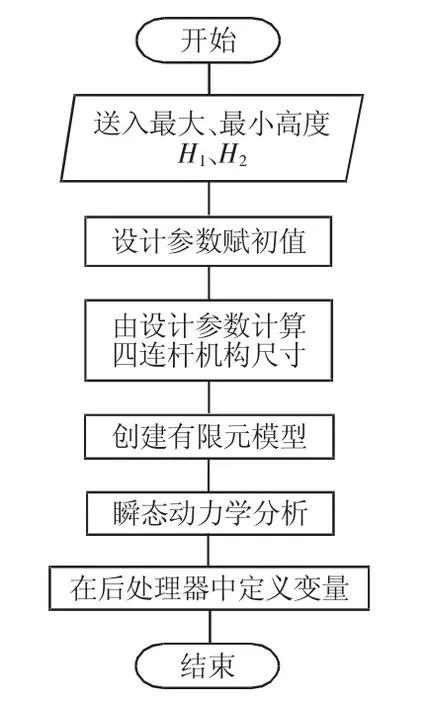

在ANSYSWorkbench优化设计的步骤是:(1)创建并保存优化设计输入文件。(2)指定优化设计的设计参数、约束参数和目标参数,进行优化设计计算得到最优方案。

优化设计输入文件是一个ANSYSMechanical APDL命令流文件,其包括一个基于设计参数的完整动力学分析过程,需要完成创建有限元模型、施加载荷和约束、求解和查看结果等工作,在该文件中必须定义优化过程中使用的包括设计参数、约束参数和目标参数在内的所有参数。分析计算的基本流程,如图6所示。

图6 优化设计输入文件流程Fig.6 Optimization Design Input File

3.3 应用实例

仍然以ZY5000/19/37型液压支架为例进行优化设计计算。原设计四连杆各个尺寸为 a=1366mm、b=455mm、c=1418mm、d=461mm、e=677mm、g=2276mm,顶梁前端水平摆幅大小为25.3mm,参数a+g=3642mm。

优化设计后四连杆各个尺寸为a=1381mm、b=360mm、c=1342mm、d=423mm、e=495mm、g=2211mm,顶梁前端水平摆幅大小为19.8mm,参数a+g=3592mm。

对比原设计和优化设计结果,用ANSYSWorkbench优化设计确定的液压支架四连杆尺寸,不仅满足设计要求,工作特性有所改善的同时重量也有所减轻。

4 结语

用ANSYSMechanical对液压支架的简化模型进行了运动仿真,并在此基础上进行了优化设计。

(1)通过运动仿真,计算出液压支架各构件的位移、速度和加速度等运动特性,分析结果可用于评估液压支架特性和指导液压支架设计,也用于进行优化设计。

(2)以综合考虑工作性能和重量的复合参数最小为目标,对液压支架进行多目标优化,确定了四连杆机构的结构参数。

计算实例表明,所建立的液压支架优化设计模型是合理的,采用的方法是方便可行的,运动仿真结果是能够满足工程需要的,优化设计方案对液压支架的性能是有所改善的。