温度试验与热力耦合仿真对活塞结构的优化

庞圣桐,曾东建,汪建忠,吕高全

1 引言

随着汽油机性能不断被强化。高增压、高转速,使汽油机的机械负荷和热负荷[1]不断增大。活塞作为关键零部件,其可靠性能直接影响汽油机的使用。国内外对活塞进行过大量研究。文献[2]中研究人员利用硬度塞法对某二冲程汽油机进行了活塞温度场测量,同时利用有限元软件仿真计算了该汽油机的活塞温度场,并将试验和仿真结果进行了对比分析,验证了试验与仿真结果的一致性。文献[3]中研究人员运用CFD结合FEM分析了发动机在高功率运行时活塞的热流分布和热流密度。文献[4]中研究人员对活塞的传热和热强度进行研究,得出了活塞顶部厚度对活塞温度场和热应力的影响规律。文献[5]中研究人员应用了耦合仿真方法,解决了活塞顶部热负荷高的问题。但这些研究中未涉及侧压力、摩擦力等接触力对活塞的影响。因此本课题中应用非线性有限元方法,考虑接触力等影响因素,对活塞进行热力耦合分析。

2 提出问题及问题解决技术路线

2.1 提出问题

为满足国家对机动车提出节能减排的要求,提高小排量发动机的动力性,将小排量汽油机的进气方式由自然吸气改为增压,发动机增压后热负荷和机械负荷的大幅增加对活塞等发动机关键零部件的可靠性带来了致命的影响。一排量为1.5L的汽油机增压后,原机活塞在进行可靠性试验中发现活塞销孔周围出现裂纹,表明活塞强度不满足增压汽油机的使用,如图1所示。

图1 活塞裂纹Fig.1 The Failure of Piston

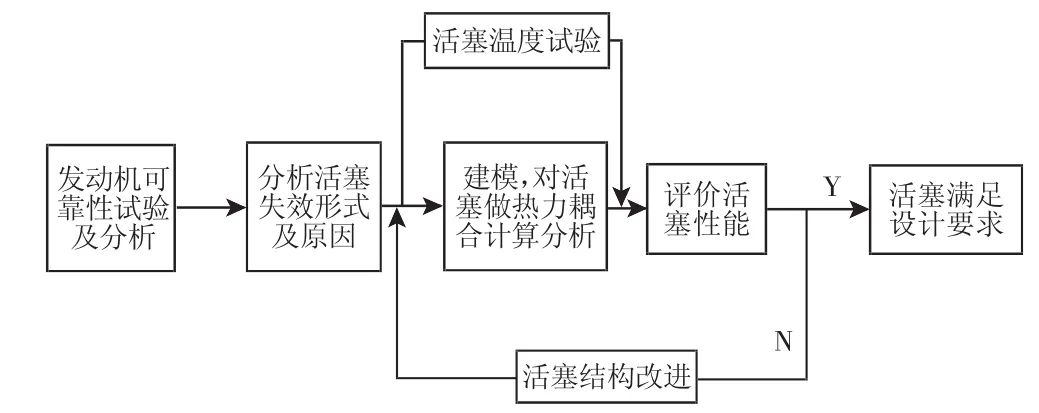

2.2 问题解决措施

为保证活塞在增压汽油机内正常工作,本研究基于传热学理论和非线性有限元分析方法并结合温度试验,在额定工况下对活塞进行了仿真分析,以计算结果作为依据,对活塞结构进行优化,解决了所研究的发动机增压后,活塞强度不满足发动机使用要求的问题,采取的技术路线,如图2所示。

图2 技术路线Fig.2 Technical Route

3 模型建立及网格划分

活塞在高温、高压下受力情况非常复杂,为避免单独考虑侧压力、摩擦力等接触力的影响,因此建立系统模型(以下简称“系统”)包括活塞在工作过程中直接或间接接触的零件,即:活塞、活塞销、连杆和缸套。因此零部件之间的相互作用力可作为系统内力,同时可简化仿真,提高计算结果的准确性。

采用四面体进行网格划分。对零件之间的接触表面以及可能出现应力集中的区域,如活塞销孔与活塞销和缸套与活塞裙部之间的接触表面进行局部网格加密,以提高计算的准确性,划分后网格单元总数为,如图3所示。

图3 模型网格划分Fig.3 Meshing of Model

4 机械载荷的确定

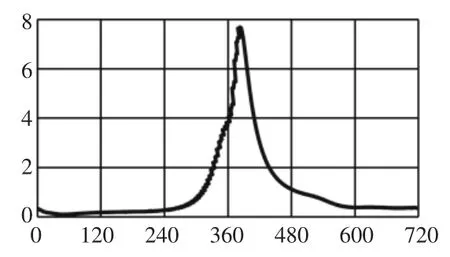

进行仿真计算时,施加于系统的机械载荷包括气体压力和往复惯性力两部分。增压后汽油机在额定工况下的示功图,如图4所示。由图可看出,活塞顶部受到的最大爆发压力约为7.7MPa。

图4 示功图Fig.4 Indicator Diagram

在最大爆发压力时刻,活塞偏过上止点,对应的曲轴转角约为384°CA,此时活塞向下做加速运动。活塞的加速度公式为:

式中:a—加速度(m/s2);

α—曲柄与气缸中心线之间的夹角(°);

r—曲柄长度(m);

ω—曲轴的转角速度(rad/s)。

将相应参数带入上式,计算出在额定工况的最大爆发压力时刻,活塞的加速度为15098m/s2,加速度的方向沿汽缸中心线方向向下。

5 热边界条件的确定

发动机工作时,活塞的受热来自燃料燃烧产生的热量,因此热边界条件采用第三类边界条件进行设置,即设定环境温度和换热系数。活塞顶部的燃气温度很高且发动机额定转速较大,计算中可视活塞表面温度恒定且无变化,为简化计算。

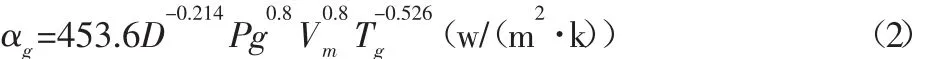

采用Woschni[6]公式计算活塞顶部的瞬时换热系数:

式中:D—活塞直径(m);Pg—燃气压力(MPa);Vm—活塞运动的平均速度(m/s);Tg—燃气温度(°C)。

根据示功图,将曲轴处于不同转角时对应的燃气压力和温度带入式(2)计算出瞬时换热系数,再对其进行积分算出活塞顶部的平均换热系数:

式中:φ—曲柄转角(°CA)。

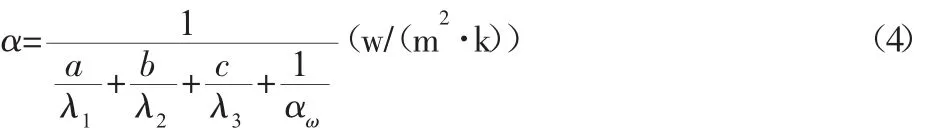

活塞侧面的火力岸和环岸面与活塞环、油膜、气缸壁、冷却水等构成多层结构,可视为多层平壁传热系统。其换热系数公式:

式中:α—活塞与缸套之间的间隙(m);b—汽缸套壁厚(m);c—活塞环与环槽之间的间隙(m);λ1、λ2、λ3—冷却机油、汽缸壁和冷却水的导热系数(w/(m2·k));αω—汽缸壁和冷却水之间的导热系数(w/(m2·k))。

活塞内腔采用喷油冷却,换热系数大,冷却效果好,因此不能采用传统的经验或半经验公式进行计算,活塞内腔的换热系数由顶部向下,逐步降低[7-8]。此分析中采用类比参照的方式确定活塞内腔的换热系数,同时结合活塞实测温度对其修正。活塞的热边界条件设置,如表1所示。

表1 活塞的热边界条件Tab.1 Thermal Boundary Conditions of Piston

6 活塞温度试验及与仿真结果对比的相关性分析

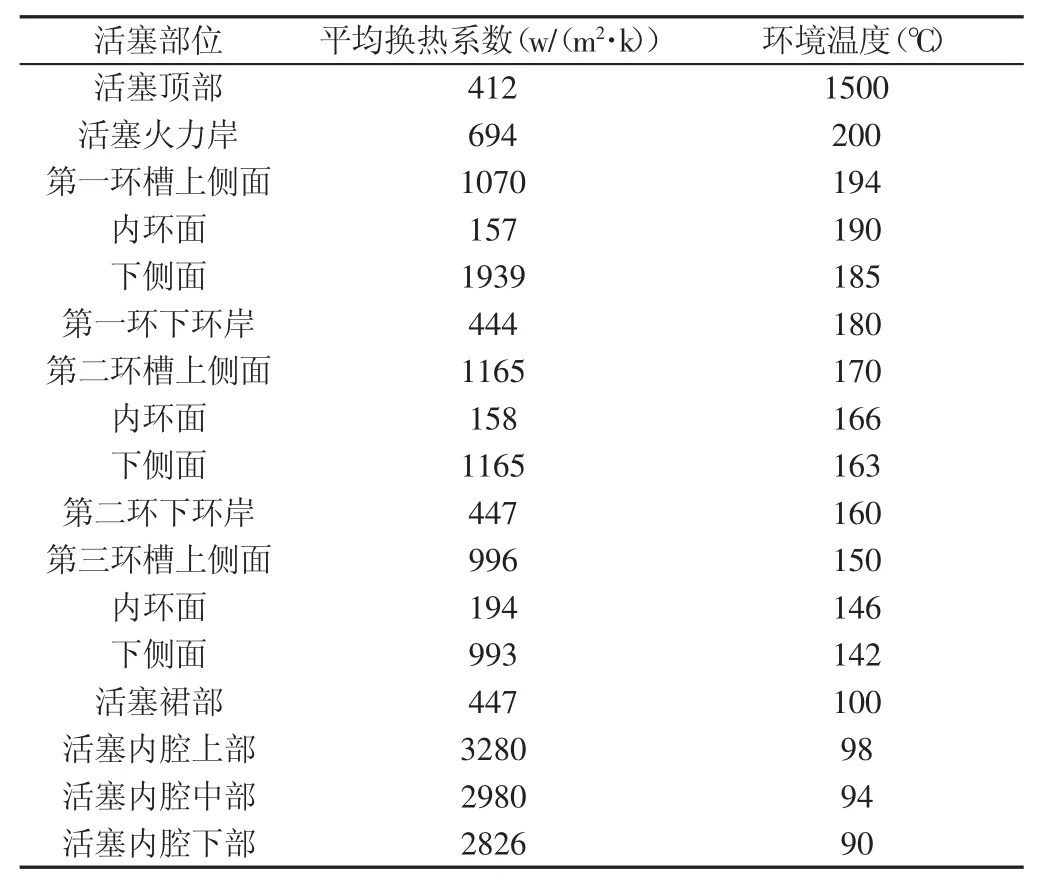

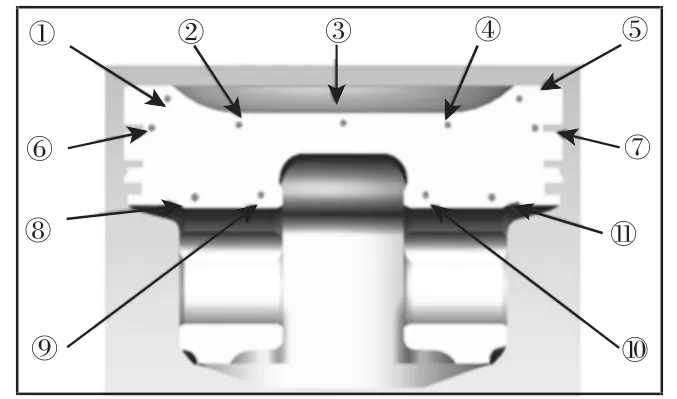

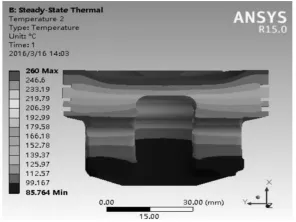

导入热边界条件后,计算得到了活塞的温度场,如图5所示。为验证仿真计算结果的准确性,基于活塞金属材料硬度随回火温度升高而降低的原理,利用电热恒温箱和布氏硬度仪,对活塞进行了温度测试试验,选取的特征测点,如图6所示。

图5 活塞的温度场分布Fig.5 The Piston Temperature Field Distribution

图6 活塞特征测点Fig.6 The Distribution of Piston Feature Points

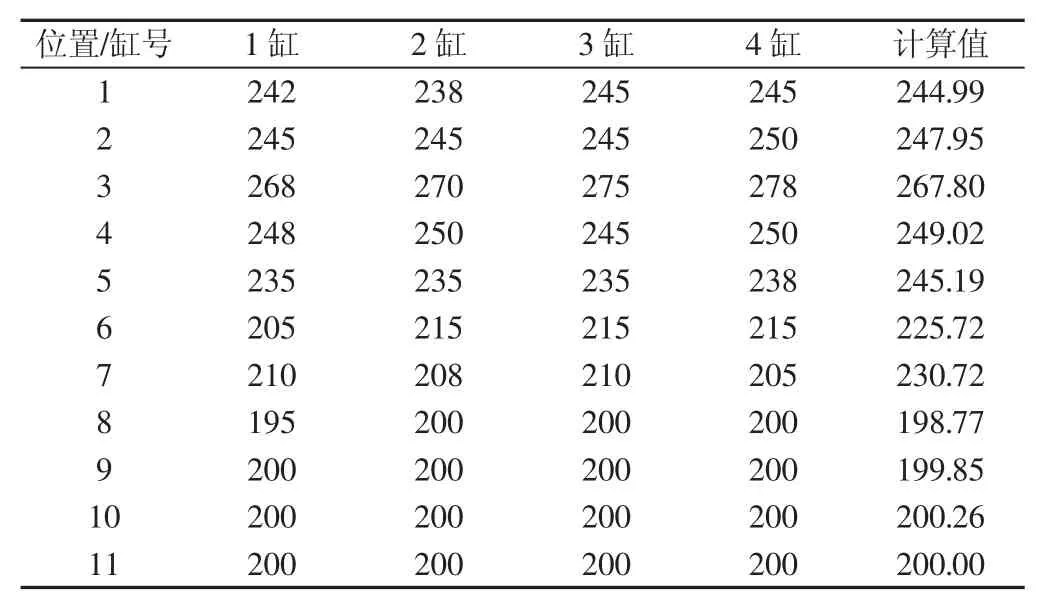

活塞特征点温度实测值与仿真计算值,如表2所示。运用这两组数据计算皮尔森相关系数为0.952,表明实测值与仿真计算值接近,认为仿真结果可行。

7 约束及接触的设置

为限制系统在空间中的位移和转动,保证求解,将缸套的外表面和连杆小头的截面设置为全约束。在高温高压的环境下,活塞表面与其它零件表面之间接触产生应力,属于接触非线性问题。加载前已经接触的边界和加载后可能接触的边界均视为接触边界,并将边界上的接触点成对配置[9]。

表2 活塞特征点温度实测值与仿真计算值Tab.2 The Temperature Measured Values and Simulative Value of Piston Feature Points

模型中活塞与其他零部件之间存在摩擦接触,摩擦因数与接触面之间的润滑情况、温度、湿度等有关。在发动机工作状态下,活塞销与活塞、连杆之间有机油润滑并存在一定的相对转动,将活塞销孔与活塞销和连杆小头孔内表面与活塞销圆柱表面之间的摩擦系数设为0.12。由于曲轴箱内安装喷油管使其对活塞进行冷却的同时也会促使活塞裙部与缸套之间形成油膜从而达到良好润滑,摩擦系数较小,故活塞裙部表面与缸套内表面之间的摩擦系数取0.08[10]。涉及摩擦接触类的非线性问题采用罚函数法计算更便于迭代结果收敛,计算中合理地设置接触刚度和球型域,以尽可能减小模型之间的穿透,克服伪接触,提高计算结果的准确性。

8 活塞的热力耦合分析

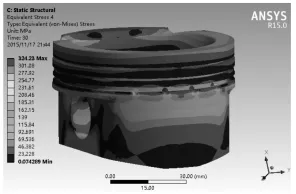

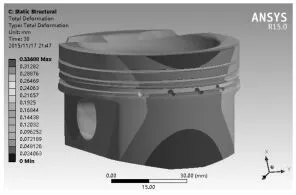

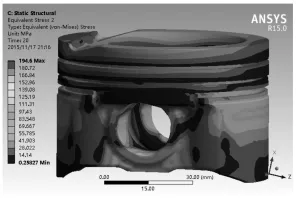

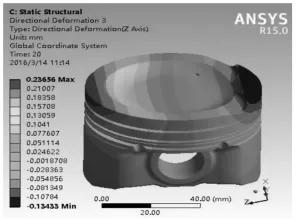

活塞在热载荷和机械载荷双重作用下的应力分布、变形量分布情况,如图7、图8所示。

图7 应力分布Fig.7 Stress Distribution

图8 变形量分布Fig.8 Deformation Distribution

在发动机增压强化的条件下,进行温度载荷和机械载荷的耦合分析发现:原发动机活塞环槽的8个泄油孔、活塞销孔周围出现应力集中现象,最大应力值为324.23MPa,远高于活塞材料的许用应力。活塞裙部最大变形量为0.19mm,超过配缸间隙设计值0.12mm,因此原发动机活塞不能满足增压发动机的使用要求。

9 活塞结构的改进

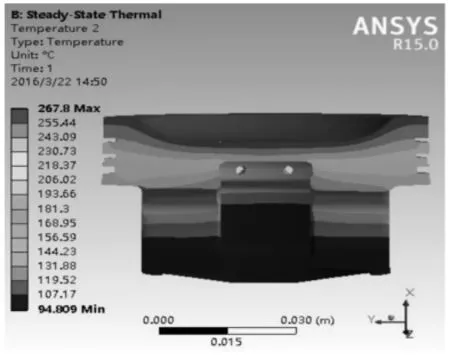

为提高活塞性能,满足增压发动机动力性要求,对活塞结构改进的措施如下:(1)为改善活塞泄油孔位置的应力集中现象,现将泄油孔改为泄油槽,活塞裙部为长轴方向的主要承压面,因此泄油槽的位置设置在椭圆裙部的短轴方向两端,对称分居于活塞销孔两侧,设置成宽度为3.0mm的圆弧槽。(2)为改善活塞销孔的应力集中现象,同时避免活塞销孔及周围部分因材料较薄导致结构破坏等现象,因此适当增加活塞销孔处材料,将活塞销孔周围材料厚度由4.0mm增至为5.5mm。(3)活塞顶部与内腔间厚度由5.20mm改为10.37mm,以提高顶部的承压能力,增大热量向下流通截面,同时不改变燃烧室结构。(4)为降低第一环槽温度,减小活塞向下的热流量,将火力岸高度由5.60mm增加为5.87mm。(5)为防止拉缸现象的发生,需适当增加活塞裙部与汽缸壁面之间的间隙,将椭圆活塞裙部的长径由72.0mm减小为71.9mm。活塞结构改进前后,如图9、图10所示。

图9 活塞结构改进前Fig.9 Before Piston Structure Improvement

图10 活塞结构改进后Fig.10 After Piston Structure Improvement

再次对结构改进后的活塞进行仿真,计算出活塞的温度、应力、变形量的大小及分布情况,如图11~图13所示。

图11 活塞的温度场Fig.11 The Piston Temperature Field

图12 应力分布Fig.12 Stress Distribution

图13 变形量分布Fig.13 Deformation Distribution

结构改进后,活塞的最大应力值为194.60MPa,比改进前降低了129.63MPa,同时有效改善了应力集中现象,提高了活塞的可靠性。

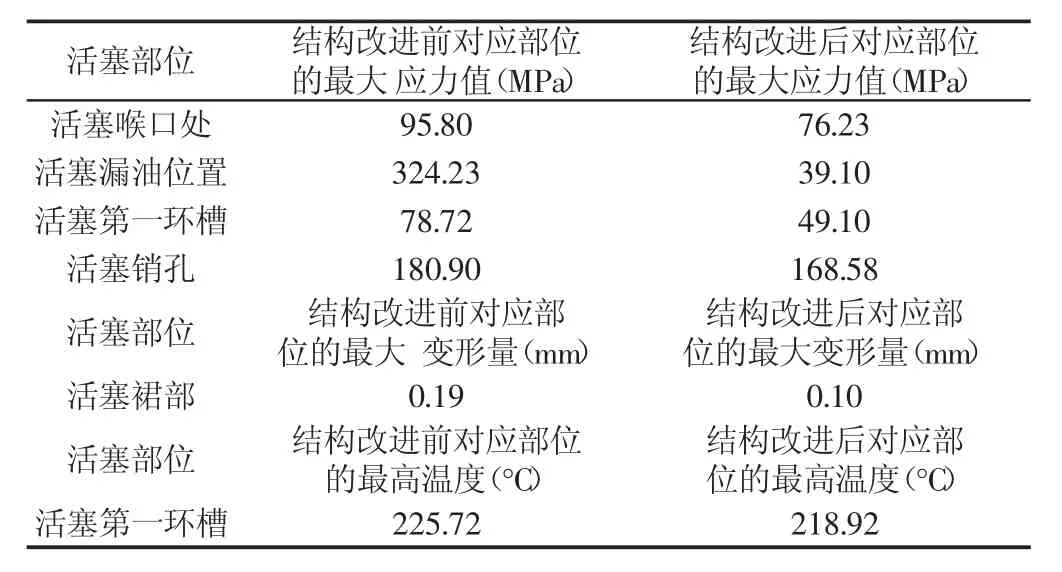

活塞结构改进前后,其不同部位的最大应力值、最大变形量、最高温度,如表3所示。

表3 结构改进前后活塞不同部位的计算值Tab.3 The Piston Different Parts Before and After Structure Improvement of Calculating Values

10 结论

通过发动机可靠性试验,原发动机活塞安装在增压发动机内运行后,出现裂纹,说明原发动机活塞不能满足增压发动机的性能要求。

通过活塞温度试验,计算了特征点温度实测值与仿真计算值的皮尔森相关系数,表明了两组数据具有高度的相关性,验证了仿真计算出的活塞温度场具有可靠性。

通过采用传热学理论和非线性有限元分析方法对活塞进行仿真分析,得到活塞在热载荷和机械载荷作用下的应力超过材料的许用值,证实了原机活塞出现的“失效”现象。

通过对活塞结构优化,明显改善了活塞的受热情况和机械强度,仿真结果表明:结构改进后的活塞满足增压后发动机的使用要求。