气体力作用下涡旋压缩机传动系统动平衡研究

王训杰,李海生

1 引言

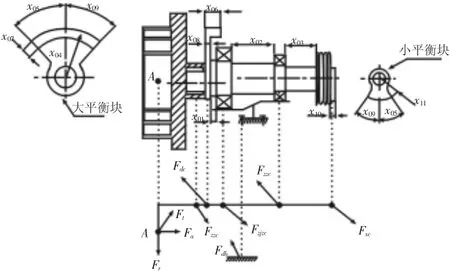

涡旋压缩机的动涡旋盘在防自转机构的约束下,由主轴驱动作公转平动,形成的数对月牙形封闭容积由大变小周期性变化。涡旋压缩机传动系统中动涡旋盘高度的中点A处承受切向气体力Ft、径向气体力Fr和轴向气体力Fa作用,大小平衡块所产生的离心力Fdc和Fxc、三个轴承承受的力Fzzc、Fzjzc和Fyzc,以及曲轴和动涡旋盘偏心产生的离心力作用,而离心力不是一个平面汇交力系,涡旋压缩机传动系统设计中必需进行动静平衡设计,通常需要二次平衡[1],如图1所示。

传动系统动平衡性能评价多以惯性力、惯性力矩、轴承的支撑力为指标。文献[2]以平衡块的基本形状参数为设计变量,主轴中间轴承承受的力为约束目标,分析完成了传动系统动平衡的仿真分析及优化设计;文献[3]以轴承支撑合力、箱体底板的支撑力、输入扭矩及相应值的标准偏差的组合函数为优化目标,开展了多目标优化设计研究;文献[4]对传动系统进行多体动力学分析,得到曲轴曲柄销受力载荷和主副轴承受力载荷。以上文献的研究均未考虑动涡旋盘所受的气体力对动平衡的影响,而忽略气体力的设计可能导致涡旋压缩机主轴轴承的磨损及机架的振动加剧[5]。

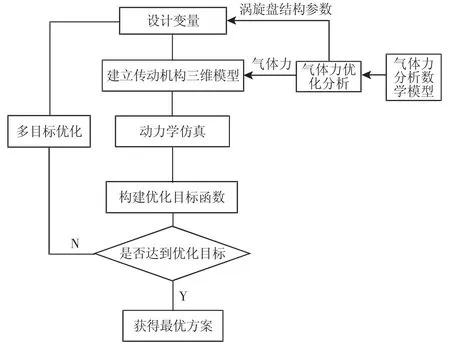

一种气体力作用下涡旋压缩机传动系统动平衡结构优化解决方案,如图2所示。首先分析动涡旋盘所受气体力的数学模型,选取切向气体力Ft、径向气体力Fr、轴向气体力Fa及其标准偏差为优化目标,获得气体力最小情况下的结构参数尺寸,然后按照气体力优化后的结构尺寸建立动力学仿真模型,施加相应的气体力到动涡旋盘,最后采用改进遗传算法分析传动系统动平衡,从而得到动态优化设计方案。

图1 传动系统模型及设计变量Fig.1 Model of Transmission System and the Design Variables

图2 传动系统动平衡优化设计流程图Fig.2 Flow Chart of Dynamic Balance Optimization Design for Transmission System

2 涡旋盘所受的气体力分析与优化

2.1 气体力数学模型

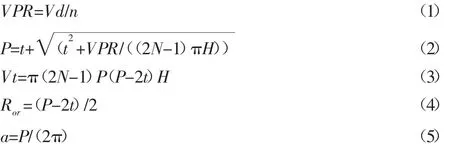

设计排气量、压缩比一般为涡旋压缩机的设计要求,按下列式(1)~式(6)可以计算设计所需基本参数的可行解。

涡旋压缩机气体力根据以下数学模型[6]计算:

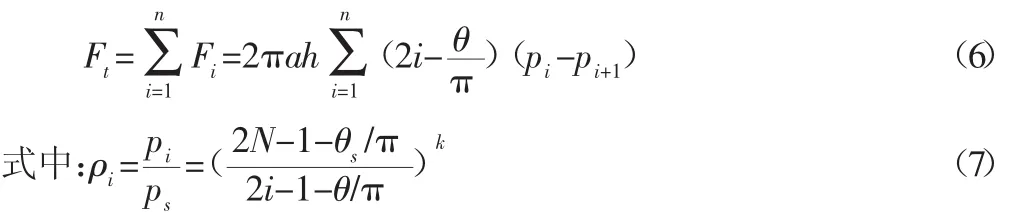

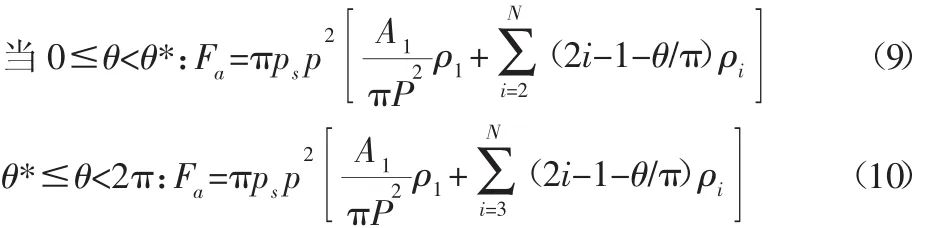

动涡旋盘上的切向气体力Ft:

动涡旋盘上的切向气体力Fr:

动涡旋盘上的轴向气体力Fa:

式中:VPR—行程容积;n—主轴转速;Ror—涡旋盘回转半径;a—涡旋盘的基圆半径;t—涡旋齿壁厚;H—涡旋齿高度;P—涡旋盘的节距;Vd—设计排气量;Vt—计算排气量;pi—第i个压缩腔内气体压力;ps—吸气压力;ρi—压力比;θ—主轴转角;pd—排气压力;θ*—开始排气角;A1—中心压缩腔内轴向气体的作用面积;A—除中心压缩腔外,动涡旋盘各压缩腔上承受轴向气体力的作用面积。

2.2 设计变量与约束条件

在满足设计排气量、压缩比要求下,保证作用在动涡旋盘气体力最小,选择涡旋齿壁厚t和齿高H为设计变量。考虑涡旋齿壁厚对齿强度、加工过程中变形等方面的影响,选择20mm<t<50mm;考虑涡旋齿高度对倾覆力矩、摩擦损耗和深槽加工难易程度等方面,选择25mm<H<60mm。

涡旋压缩机的约束条件主要由强度与刚度条件、加工条件、热力性能、动力特性等来确定,主要考虑下面几方面[7]:

(1)结构参数 λ=H/p,范围取值 1≤λ≤2.5;

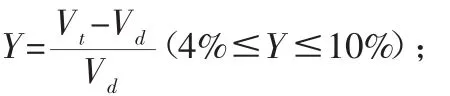

(3)考虑泄漏等因素的储备系数Y

(4)渐开线发生角,20°≤∂≤60°。

2.3 气体力优化求解与优化分析

选取切向气体力Ft、径向气体力Fr、轴向气体力Fa及其标准偏差最小为优化目标,根据式(1)~式(11)及约束目标(1)~(4),采用Matlab编程利用改进遗传算法进行多目标优化分析。分析实例:当压缩比为7,主轴转速设定为2860r/min,设计排气量1.0m3/min,涡旋圈数为3,获得气体力分析最优解,如表1所示。

表1 优化气体力后结构参数及气体力的大小Tab.1 Structure Parameters and Gas Force After Optimization of Gas Force

由表1可知:动涡旋盘所受的切向力的最大值为1001.70N,约为径向力最大值101.39N的10倍,切向力标准偏差45.23N,波动不大,而轴向气体力的平衡可以通过开设背压孔来实现,因此切向气体力是分析涡旋压缩机传动系统动平衡时应考虑的主要气体力。

3 传动系统动平衡优化模型的建立

3.1 动平衡参数化建模

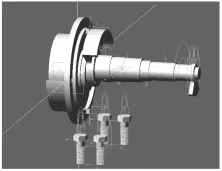

根据优化气体力后的涡旋盘结构尺寸建立涡旋盘三维模型,按经验设计传动系统中的主轴、大小涡旋盘等零件,并组装成传动系统部件;然后利用mechanism/Pro软件定义模型的刚体和零件间约束关系,通过其数据交换接口输出ADAMS软件支持的aview.cmd命令文件;最后在ADAMS软件中导入aview.cmd文件,定义样机模型运动仿真,测量输出计算数据,如图3所示。

图3 涡旋压缩机传动系统样机模型Fig.3 Prototype Model of Scroll Compressor Drive System

3.2 动平衡设计变量

影响传动系统动平衡的参数较多,在保证平衡块外形基本不变的情况下,选取大小平衡块安装位置尺寸、以及影响平衡块质量和质心位置较大的参数作为设计变量。考虑到分析气体力作用时,大小平衡铁的惯性力方位角不可能为零[8],大、小平衡块采取不对称布局。

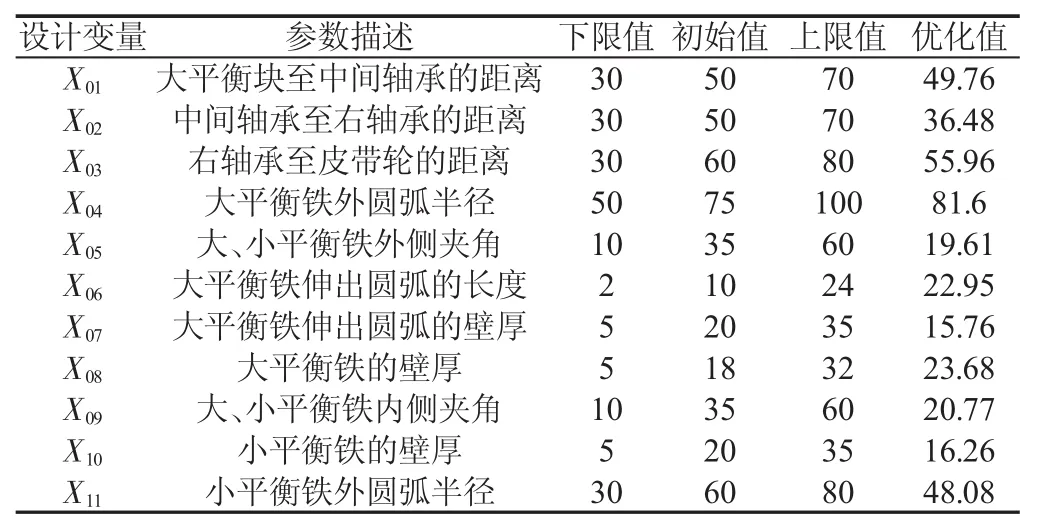

设计变量:x=[x01,x02,x03,x04,x05,x06,x07,x08,x09,x10,x11],考虑相关结构尺寸与装配要求,设计变量描述,如图1所示。变量设计范围,如表2所示。

表2 优化设计变量及描述Tab.2 Description of Optimal Design Variables

3.3 动平衡目标函数

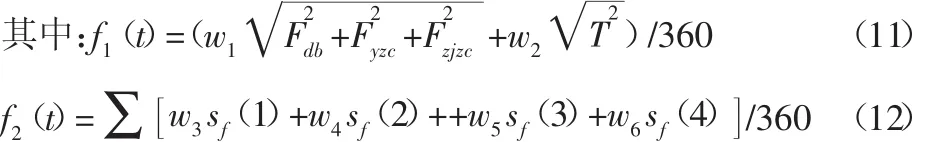

轴承的支撑力、底板支撑合力及输入扭矩等动力学特性指标均达到最优,常采用多目标优化方法使各项性能指标尽可能地逼近各自的最优值,实现整体综合优化[9]。选取涡旋压缩机主轴支撑的中间轴承和右边轴承的支撑力、箱体底板b处支撑力、输入扭矩及其相关值的标准偏差为约束目标,目标函数为min f1,min f2及模型质量m最小值。

式中:t—一个运行周期的时间,实例主轴转速N=2860r/min,t=0.0209秒;为输入扭矩,W1、W2为加权因子。式(7)中,右边sf(1)、sf(2)、sf(3)分别表示一个运行周期内机架及中、右二个轴承的支撑力的标准偏差;sT(4)输入扭矩的标准偏差;W3、W4、W5、W6为加权因子;式(6)、式(7)中 360 指在一个运行周期中均布抽取360个相应的响应值。

3.4 动平衡试验分析

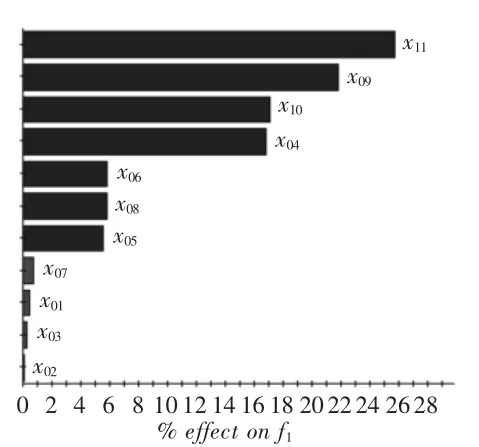

试验设计采用最优超拉丁方设计,采样400次。通过试验分析设计变量对目标函数f1、f2的贡献率,如图4所示。

图4 设计变量对目标函数f1的贡献率Fig.4 Design Variables Contribute to the Target Function f1

图5 设计变量对目标函数f2的贡献率Fig.5 Design Variables Contribute to the Target Function f2

由图 4 可以看出,x11、x09、x10、x04、x06、x08、x05、x07、x01、x01对目标函数f1影响依次减弱;影响目标函数f1的主要设计变量为x11、x09、x10、x04;随着各值的增大,目标函数 f1 呈减小再增大趋势,但x07、x01、x03对目标函数 f1的总贡献率为负。

由图 5 可以看出,x04、x11、x09、x10、x08、x06、x01、x05、x02、x07、x03对目标函数f2影响依次减弱;影响目标函数f2的主要设计变量为x04、x11、x09、x10、x08,随着各值的增大,目标函数 f2呈现先减小再增大趋势,但x01、x07、x03对目标函数f2的总贡献率为负。

综上,所选取的11个设计变量,影响目标函数f1和f2的主要设计变量为平衡块的结构参数x04、x9、x10和x11,而轴向尺寸x01、x2和x3对目标函数f1和f2影响较小。

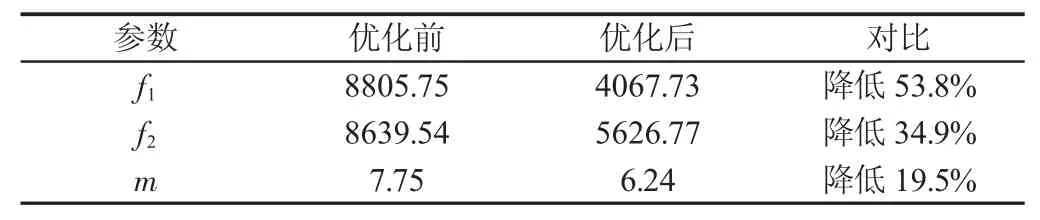

4 动平衡多目标优化求解与分析

通过以上试验研究发现,考虑气体力动平衡设计问题无法找到一个单一的设计变量使目标函数同时达到最小,只能从多目标优化问题的Pareto最优解集合中挑选一个或一组解为所求最优解。采用多目标优化算法NSGA-Ⅱ对涡旋压缩机动平衡进行优化,设定种群数为32个,遗传代数为10代,交叉变异率为0.9[10],目标优化前后结果对比,如表3所示。优化前后中间轴承、右轴承和底座所受的支撑力变化,如图6所示。

表3 优化目标前后结果对比Tab.3 Objectives Comparison Before and After the Optimization

由表3:优化目标f1从8805.75减低到4067.73,降低了53.8%;优化目标f2从8639.54减低到5707.71,降低了34.9%,装配体的质量从7.75kg减少到6.24kg,减重达到19.5%。

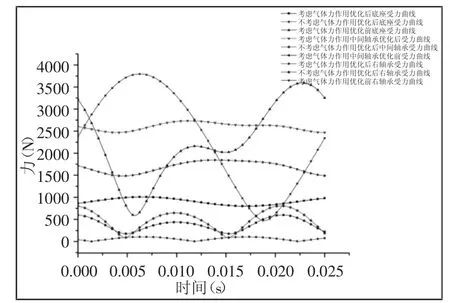

图6 优化前后结果对比Fig.6 The Support Force Comparison Before and After the Optimization

从图6可以看出,考虑切向气体力作用,设计变量优化后轴承和底座所受的支撑力最大值和波动幅值较优化前有明显减低;不考虑切向气体力作用情况下,轴承和底座的受力明显小于考虑气体力作用的受力。如果忽略切向气体力的动平衡设计将导致轴承受力分析偏小,主轴轴承的磨损及机架的振动加剧。进一步说明进行涡旋压缩机动平衡设计必须考虑切向气体力作用。

5 结论

(1)涡旋压缩机传动系统动平衡分析不能忽略气体力的作用,切向气体力对涡旋压缩机动平衡影响较大。

(2)以主轴轴承支撑合力、箱体底板的支撑力、主轴输入扭矩及相应值的标准偏差的组合函数为优化目标,对平衡块的轴向布局及影响其质量和质心位置的尺寸的11个参数提出优化设计,使用试验设计和遗传算法NSGA-Ⅱ相结合的优化策略。影响动平衡性能的主要结构参数为平衡块的结构尺寸,如平衡块的圆弧半径、偏角等;平衡块轴向位置尺寸对目标函数的影响小。

(3)考虑气体力作用传动系统动平衡分析时,二个平衡块应采用非对称布置x5≠x9,如实例x5=19.61、x9=20.77,设计达到了较好的综合平衡效果。