机械产品外观设计的模型转换方法研究

马 磊 ,干 静 ,朱启豪 ,刘 伟

1 引言

复杂机械产品指外形庞大,结构复杂,零部件众多,涉及到大量专用件,因而设计周期长,成本较高的机械产品。其中例行试验离心机[1],作为稳态加速度模拟试验设备离心机的一种[2],有着特大型,结构复杂,高技术复合功能的特点,因此以其作为复杂机械产品的代表,探讨对其进行外观设计时涉及的模型转换问题。

对这类以功能需求为主、结构复杂的大型机械进行工业设计时,需着协同结构设计和外观设计两部分,充分考虑其内部结构对外观造型的影响。其中工业设计软件专注于产品外观件的造型,材质,色彩等因素。而工程设计软件更多关注机械的结构和装配等要素。两种软件的针对点不同,所包含的模型信息也有较大差异,无法直接共享全部模型信息。因此需要研究模型在两种软件中的转换方式,使得模型信息能在工程设计软件和工业设计软件之间顺利地转化与传递。

2 复杂机械产品外观形象设计流程

对复杂机械产品进行外观形象设计时,由于其功能导向性,往往采取由内而外的设计思路。在产品功能结构模块的基础上,进行初步的外观工业设计,配合进行内部结构的优化设计及组件的选择和确定,内部结构设计与外观形象设计协同进行,反复迭代和优化以得到最终的结构和外观设计方案。

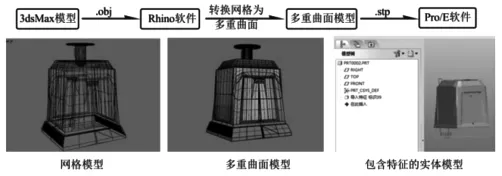

如图1所示,首先将产品的前结构模型导出到工业设计软件中,作为外观设计建模的参照,经过一系列人机、美学和企业形象等的创作过程,完成机械产品的前外观模型方案。经前外观模型和细化后的结构模型多次迭代、调整,确定定型结构模型与定型外观模型。分别用于功能验证、确定涂装方案、制作产品效果图和展示动画等后续工作,这两者共同构成了包含全部模型信息的完整模型。在这套流程中需要多次将结构模型和外观设计模型在两种软件间导入和导出,实现模型信息的交换和传递[3]。

其中,常用的工程软件包括:Autodesk Inventor,Solid Edge,Pro/Engineer,CATIA,UG等[4],这类工程软件可进行参数化建模设计[5],注重模型的特征信息装配工艺信息等,例行离心机的功能结构模型由Pro/Engineer建模软件建立。

常用的工业设计建模软件包括3ds Max,Rhino,Alias等。选用3ds Max软件建立例行离心机外观模型,因其具备多边形建模工具,可快速方便地创建和修改三维模型,适合工业设计后期渲染及动画制作表现。

Pro/E这种工程设计软件软件,除了基本的三维模型信息,还有严谨的装配信息,工艺信息等,而3ds Max这类工业设计软件则包含模型的质感和纹理信息,光效信息和环境信息等。两者的差异性使得模型在进行转化时中不能直接导入导出,会降低转化效率,给后续工作带来困难。因此要根据需求对不同的模型部件进行有差异的模型转化工作。

3 结构模型的导出

对机械产品进行外观形象设计时,需将工程软件中的前结构模型转化为中间格式文件,导出到外观设计软件中作为设计建模时的参照,如图1步骤①所示。在实际操作中,不同中间格式之间有较大的差异,如果转化方法选择不当,效果不理想,会影响设计软件运行的流畅度,并给设计人员增加额外的修补破面,优化模型的工作,降低整体的设计效率。

图1 复杂机械产品外观形象设计流程Fig.1 Process of Exterior Design for Complex Mechanical Products

3.1 几种结构模型数据转换格式

将Pro/E中的结构模型导出到外观建模软件3ds Max中,可以选择以下几种中间格式:

(1)Stp格式文件:模型文件大,转化速度慢,对原模型还原度高,不易出现破面,能准确还原棱面和曲面,曲面光滑度较高;可方便的分离和提取,面线元素等;渲染效果良好。

图2 Stp格式文件导出效果Fig.2 Stp Format File Export Effect

(2)Stl格式文件:模型文件小,但还原性较差,曲面和圆弧会出现棱面化的现象,易产生破面。以网格模型形式存在,难以提取关键线面元素。

(3)Obj格式:导出时需要选定相应的UV基准和坐标系才能正确导出模型,导出效果和.stl格式方式相近。

(4)Iges格式文件[6]:转化速度较慢,文件大,导入3ds Max软件时需要变换APF,导入速度较慢。转化效果和stp格式相近,但能提取到更多的曲线信息。

图3 利用不同中间格式导出工程模型的结果对比Fig.3 Comparison of the Results of Different Intermediate Formats

stp和iges格式对包含弧面部件的模型还原度更高,但缺点是转换效率低,模型文件大,因此常用于对外观设计贡献度高,包含弧面的零件模型的转化。对于转化要求较低以棱面结构为主的模型零件,一般选用obj或stl文件格式进行转化,有效地提高转化效率,压缩模型文件的大小。在实际的工作过程中,需要根据模型转化的不同需求选择不同的转化方式,从而得到更好的转化效率和效果

3.2 结构模型转化方式选择

工程结构模型一般尺寸精度很高,结构细节丰富,往往不必将结构模型的全部信息导入到工业设计软件中,否则会影响模型的转化效率,增加设备的负担,给后续设计带来困难。需要将模型进行优化导出,先对模型进行轻量化处理[7]。去掉不必要的零部件,简化零件的工艺特征等,之后根据不同零部件的特点及其对外观设计影响的贡献度,有差异性的选择中间格式进行导出,使模型能够在不影响应用效果的前提下更高效的转化。

图4 五种结构模型部件类别Fig.4 Five Types of Structural Model

如图4所示结构模型包含五种类型,其转化方式如下:

(1)重要的外观部件:导出模型时应尽量选择还原度高的转化方式,在进行外观设计建模时,方便提取此类模型中的线面元素。

(2)复杂结构模块:工程模型中结构复杂的模块,如齿轮系、轴承系、电机等,模型文件很大,在导入导出时都有困难,影响转化效率和软件运行的流畅性。在进行外观设计时只需要体现出该模块的尺寸及体量即可,忽略其结构细节。

(3)存在弧面的部件:若弧面结构对外观设计重要,选择stp或igs中间格式导出,以保证圆弧的圆滑度,方便在外观设计建模时提取相关圆弧线面信息。若弧面结构对外观设计影响不大,不需要提取线面信息,可以考虑选择stl或obj格式以提高模型转化的效率。

(4)内部不可见结构模块:工程模型中,已被一些外观件、壳体覆盖的零件,对外观模型的创建没有影响,在模型的转化过程中可直接忽略,特殊情况下,可以低精确度导出,以减少模型体量。如例行离心机中的一些监测系统部件、、内部支承结构等不可见模块对外观基本不产生影响,可以不用导出到外观设计软件中。

(5)对外观影响小的零件:螺栓,螺母,挡油环等零件,虽然尺寸小,但工程模型细节较多,且数量众多。在转化时将其细节特征隐藏作为简单形体导出即可。可考虑只导出其中的一部分作为外观形状及尺寸的参照。

4 外观模型导入Pro/E工程建模软件的几种方法

在复杂机械产品的设计过程中要对外观模型和结构模型进行多次的迭代调整,才能确定最终设计方案,如图1步骤②所示,需要将外观模型从3ds Max软件导入Pro/E软件中,以进行外观部件和内部结构的匹配验证,进行相应的修改调整等。外观模型导入时一般有两种方式:

(1)直接导入:导出stl或iges格式文件,直接在pro/E中打开,进行相应的修改及定位装配。导入前需要在3ds Max中进行网格平滑等操作,否则弧面部分导入pro/E中会有较严重的棱面问题。相较于stl格式iges.中间格式文件在pro/E中打开,有更完整的面线信息,方便装配。但是一般.iges格式只支持通过nurbs建模方式导出的零件,无法导出通过多边形建模方式建立的部件。

(2)间接导入:将外观模型转化为实体模型再导入到pro/E工程软件中:导出外观模型时需采用.stp中间格式,但3ds Max软件无法直接导出.stp格式的模型文件,需要借助另一个工业设计建模软件Rhino进行转换,具体,如图5所示。

图5 外观模型间接导入Pro/E软件方法Fig.5 Indirectly Import the Exterior Model into Pro/E Software

这几种转换方式中,通过stl中间格式导出最为快捷,效率高。缺点是转化效果差,无法提取有效面线信息,仅适用于低精度的粗模型导出。

而通过iges.中间格式导出,和利用犀牛中的“转换网格为多重曲面”功能导出stp格式这两种方式。导出效果好,但导出步骤复杂,效率较低。适用于对模型转化要求较高的情况,可以有效地提取模型特征面线信息,进行后续的模型重建和装配工作。

5 结构模型导出方式实例验证

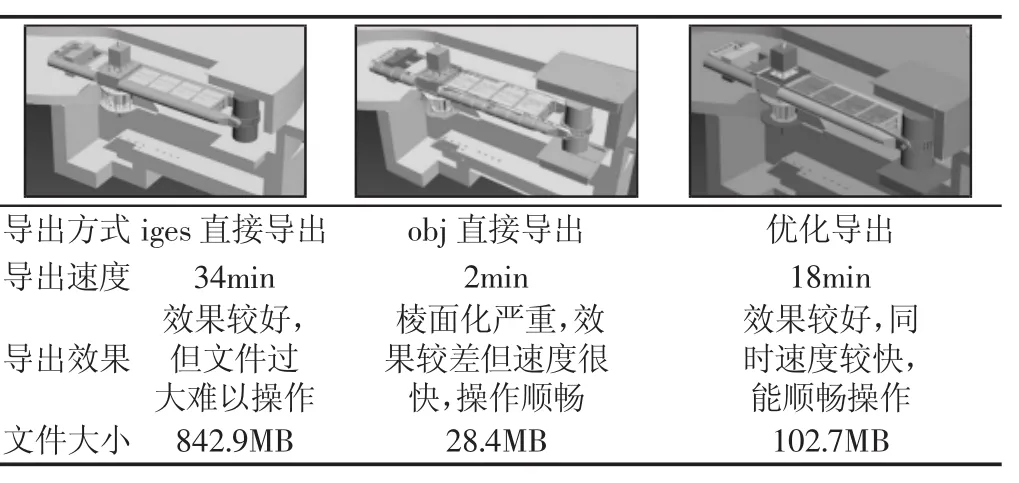

为了对前文所述的模型转换方法进行验证,以离心机的整体模型作为模型转换试验模型分别采用三种不同的导出方法进行对比试验。结果,如表1所示。

表1 利用不同方法导出试验模型(整机)的结果对比Tab.1 Comparison of the Results of Different Transformation Methods

第一种直接用iges格式导出,导出效果良好但模型文件过大,用时长达34分钟,软件运行有明显卡顿,甚至卡死的现象,难以操作。第二种用obj格式导出速度很快,但模型导出效果差,有弧面棱化和破面现象。第三种应用上文提出的结构模型优化导出方式,导出效果良好用时缩短到18min,模型体量也大幅减少,可以顺畅的在工业设计软件中对模型文件进行后续操作。

6 结束语

通过分析对比几种模型转换中间格式的优缺点,总结出了模型转化的几种方法,提出模型优化导出的方式,并通过实例验证此方法能较大程度提高模型转化的效果和效率,进而提高对复杂机械进行外观形象设计流程的效率。但只应用了例行离心机作为复杂机械的代表进行了转化试验,试验样本数量和类别较少,有一定的局限性。定型外观模型导入工程软件之后的外观模型重建和装配问题还有待进一步探讨。